1 前言

可編程控制器(PC)包括可編程邏輯控制器(PLC)和可編程計算機控制器(PCC)。無論是PLC還是它的升級產品PCC,其基本組成和工作原理部是相同的。但是,PCC具有一般PLC所不具備的特點:① PCC已經采用了多任務操作系統(tǒng);② PCC不但支持梯形圖和C語言等各種高低編程語言,還具有專為工業(yè)控制開發(fā)的高級語言,它比通用的高級語言,如C 語言更適用于工業(yè)控制,更易于編程;③ PCC可以支持多個主CPU同時工作,而且還具有智能處理器,如專門的時間處理單元守(TPU)。綜上所述可看出,PCC在很多方面突破傳統(tǒng),在PLC中引入了新的思想和編程思想,更易于實現(xiàn)日趨復雜的控制要求[1]。步進電機在工業(yè)領域應用非常廣泛,實現(xiàn)PCC控制的步進電機具有很大的實用價值。

2 步進電機的控制

步進電機的性能對控制系統(tǒng)的設計具有重要的意義,在設計時需要綜合考慮步進電機的步距角、細分數(shù)、保持力矩等,使調速系統(tǒng)具有高的可靠性。

在步進式PCC調速器中,根據步進電機的控制脈沖生成方式,它的控制方式分為直接控制和間接控制兩種方式。前者,由PCC完成脈沖生成和脈沖分配,并輸出與步進電機相適應的脈沖,再經過功率放人驅動步進電機;后者,由PCC完成脈沖生成并輸出步進脈沖和方向控制信號,再由硬件或其他裝置(如步進電機驅動器)實現(xiàn)脈沖分配和功率放大。采用直接控制方式時,步進電機運動頻率由高速任務組的掃描周期決定,步進電機的運動頻率愈高,則要求高速任務組的掃描周期愈短,這樣,占用CPU的時間就愈長;采用間接控制方式時,其功能由TPU完成,不占用CPU 資源;脈沖分配由步進電機驅動器完成,且具有更完善和靈活的控制功能(如升降速等)。因此在步進式PCC調速器中主要采用間接控制力式。

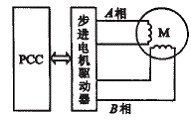

圖1 示出以兩相混合式步進電機為例,采用間接控制方式的控制結構。在PCC間接控制方式下,方向控制信號根據控制量增量值的正負確定,輸出脈沖信號經過步進電機驅動器完成脈沖的分配,使步進電機按照所要求的力向和位移量或角度轉動。

圖1 兩相步進電機PCC控制電路

步進電機選用美國Palker 公司的OEM83 一135 , 驅動器選用Palker 公司的OEM750 , PCC模塊選用奧地利B&R公司的POWER PANEL.PP41 ,數(shù)字量輸出模塊選用可與TPU 通道相連接的高速輸出模塊DOl35 。PCC通過數(shù)字量輸出模塊輸出步進脈沖信號和方向控制信號,送入OEM750 步進電機驅動器的相應端口, 由OEM750 步進電機驅動器產生與步進電機相適應的驅動脈沖驅動步進電機。在PCC 內部控制步進電機的脈沖信號通過調用TPU功能塊LTXPestXO 產生,該模塊專門為步進電機設計,具有與步進電機驅動器相適應的兩個輸出信號,即步進脈沖信號和方向電平信號。PCC 輸出的步進脈沖信號用于控制步進電機的位置和速度。也就是說,驅動器每接受一個脈沖就驅動步進電機旋轉一個步距角,改變脈沖頻率,則同時使步進電機的轉速改變,控制脈沖的個數(shù),則可使步進電機精確定位,以實現(xiàn)步進電機調速和定位的目的。PCC輸出方向的控制信號用于控制步進電機的旋轉方向,此端為高電平時,電機順時針旋轉,反之,電機逆時針旋轉。

2 .1 步進電機驅動器

OEM75驅動器具有分辨率、靜態(tài)鎖定電流、最大驅動電流等參數(shù)設置以及升降速控制等功能,并具有使用方便、安個可靠等許多優(yōu)點。

分辨率(步進電機運行一圈的步數(shù))的設置可多達16 級,范圍從每圈200 步至每圈508 ( ) 0 步不等,可滿足用戶的不同要求。設置時,可通過對該驅動器上的開關2 的2 到5 位進行。在PCC調速器中選取每圈步數(shù)為1000步,這樣步進電機的步距角為0.36度 ,完全滿足了調速系統(tǒng)的要求,同時由于驅動器采用了細分技術,因此對步進電機的低頻震顫也起到了很好的阻尼作用,增強了系統(tǒng)的穩(wěn)定性和可靠性。

步進電機在靜止狀態(tài)時的靜態(tài)鎖定電流有4 種不同的電流等級可供選擇。由于PCC 調速器中的鎖定力矩較小,故選取靜態(tài)鎖定電流為最大驅動電流的25 % ,以降低步進電機溫升并延長其壽命。

為使電機能有最大力矩又不引起電機的振蕩和噪音,在PCC調速器中將最大驅動電流設置為7.5A , 供電電壓為24v 。電流環(huán)增益按下式計算:

Ki= 364 000 LM/U

式中 LM——-電機電感(H) U——-電源電壓

需注意,當電機需要改變運動方向時,必須使改變方向的控制電平信號至少保持200us。

2 .2 TPU功能塊LTXPestXO模塊

TPU 是PP41 模塊微處理器所具有的一個時間處理單元,主要用于外部處理事件計數(shù)、門電平時間測量、頻率測量、脈寬調制等與時間有關的任務(timing tasks ) ,縮短CPU 模塊為處理這些任務調用中斷服務程序所占用的時間。TPU功能模塊包含TPU操作系統(tǒng)、TPU 配置、完成特定功能的TPU 程序模塊等,應用程序通過它與TPU通訊傳遞參數(shù)和數(shù)據,該功能模塊由B&R公司專門研制的TPU 編碼連接器產生,并在CPU 熱啟動(warm start)時,將自己傳入TPU 的RAM 中,由此接管TPU 讓它完成用戶特定的功能。

在步進電機控制中,主要利用功能模塊LTXPestXO,它與D0135 模塊配合使用,占用2 個TPU 輸出通道,第一通道為控制步進電機轉速的脈沖信號,第二通道為控制步進電機力向的信號。它能根據絕對位置或相對位置兩種模式調節(jié)步進電機。該模塊在循環(huán)任務中調用。需注意,該模塊只能在程序的一個地方調用,否則不同程序部分調用同一硬件可能引起沖突。

功能模塊LTXPestXO可對包括步進電機起/停時的最小速度和最大速度、步進電機升速時的加速度和減速時的加速度、絕對目標位置和相

對目標位置等眾多參數(shù)進行設置,使得PCC與步進電機配合使用非常靈活且功能強大,從而實現(xiàn)對步進電機及驅動器的良好控制。

3 應用

目前已有多臺步進式PCC調速器已在四川越西鐵馬二級電站、四川飛羅電站等水電站投入運行。經對四川越西鐵馬二級電站2 號機組調節(jié)系統(tǒng)進行全面的靜動態(tài)特性試驗,其結果表明,性能指標已滿足或優(yōu)于國標GB/T9652.1一1997的要求,其中主要特性試驗結果:① 調速器轉速死區(qū)小于0.04 %;② 甩25%額定負荷,接力器不動時間為0.16s;③ 甩100%額定負荷時,轉速最大上升為額定轉速的118% ,調節(jié)時間為19s;④ 空載時擾動量取8% ,選若干組參數(shù)進行試驗比較,當Kp=1.7 , Kz=0.32, KD= 1.7 時比較理想,擾動后調節(jié)時間較短,接力器擺動一次,且機頻超調小。

4 結束語

將PCC控制步進電機用于水輪機調節(jié)系統(tǒng),數(shù)十座電站的運行結果表明,其設計合理,運行狀況良好,將步進電機用于水輪機調速器中,有效地解決了以往調速器存在可靠性低的問題,簡化了調速器結構并降低了造價,完全能滿足水輪機調速器動靜態(tài)的要求,具有很高的可靠性。

參考文獻

[1] 齊蓉.新一代可編程計算機控制器技術[M]. 西安:西北大學出版社,2000.

[2] OEM75O Driver User Guide[Z].Parker Hannifin Corporation,1997.

作者簡介:何躍貴(1965)男,云南人,高級工程師,研究方向為電力電子技術。