摘要:隨著社會的發(fā)展和科技的進步,超聲探傷技術(shù)對超聲檢測技術(shù)的發(fā)展起到了至關(guān)重要的作用。為了了解超聲探傷技術(shù)在無損檢測中的應(yīng)用,通過介紹超聲探傷技術(shù)的基本原理,采用分類的方法,研究其在建筑、土木、焊接、機車等方面無損檢測中的各種應(yīng)用,得到如下結(jié)論,超聲探傷存在一些優(yōu)點,它能夠提高檢測精度,減少檢測時間,因此,具有很好的發(fā)展前景。

關(guān)鍵詞:超聲探傷;無損檢測;聲波反射;脈沖

O 引言

無損檢測(Nondestructive test,NDT)是指不破壞和損傷受檢物體,對其性能、質(zhì)量、有無內(nèi)部缺陷進行檢測的一種技術(shù)。無損檢測技術(shù)是提高產(chǎn)品質(zhì)量,促進技術(shù)進步不可缺少的手段,特別隨著新材料、新技術(shù)的廣泛應(yīng)用,各種結(jié)構(gòu)零件向高參量、大容量方向發(fā)展,不僅

要提高缺陷檢測的準確率和可靠性,而且要把傳統(tǒng)的無損檢測技術(shù)和現(xiàn)代信息技術(shù)相結(jié)合,實現(xiàn)無損檢測的數(shù)字化、圖像化、實時化、智能化。

工業(yè)上常用的無損檢測方法有五種:超聲檢測(UT)、射線探傷(RT)、滲透探查(PT)、磁粉檢測(MT)和渦流檢測(ET)。其中超聲檢測是利用超聲波的透射和反射進行檢測的。超聲波可以穿透無線電波、光波無法穿過的物體,同時又能在兩種特性阻抗不同的物質(zhì)交界面上反射,當(dāng)物體內(nèi)部存在不均勻性時,會使超聲波衰減改變,從而可區(qū)分物體內(nèi)部的缺陷。因此,在超聲檢測中,發(fā)射器發(fā)射超聲波的目的是超聲波在物體遇到缺陷時,一部分聲波會產(chǎn)生反射,發(fā)射和接收器可對反射波進行分析,精確地測出缺陷來,并顯示出內(nèi)部缺陷的位置和大小,測定材料厚度等。

超聲檢測作為一種重要的無損檢測技術(shù)不僅具有穿透能力強、設(shè)備簡單、使用條件和安全性好、檢測范圍廣等根本性的優(yōu)點外,而且其輸出信號是以波形的方式體現(xiàn)。使得當(dāng)前飛速發(fā)展的計算機信號處理、模式識別和人工智能等高新技術(shù)能被方便地應(yīng)用于檢測過程,從而提高檢測的精確度和可靠性。

超聲波無損探傷(NDI)是超聲無損檢測的一種發(fā)展與應(yīng)用,其設(shè)備有:超聲探傷儀、探頭、藕合劑及標(biāo)準試塊等。其用途是檢測鑄件縮孔、氣泡、焊接裂紋、夾渣、未熔合、未焊透等缺陷及厚度測定。

超聲無損檢測在最近幾十年中得到了較大的進展,它已成為材料或結(jié)構(gòu)的無損檢測中常用的手段。由于超聲檢測可以在線進行、超聲波對人體無害又不改變系統(tǒng)的運行狀態(tài),因此,在材料或結(jié)構(gòu)的無損檢測中得到了廣泛的應(yīng)用。

1 超聲探傷原理

超聲探傷是無損檢測的主要方法之一。它能非破壞性地探測材料性質(zhì)及內(nèi)部和表面缺陷(如裂紋、氣泡、夾渣等)的大小、形成和分布情況,具有靈敏度高、穿透力強、檢測速度快和設(shè)備簡單、成本低等一系列特點。

1.1 基本原理

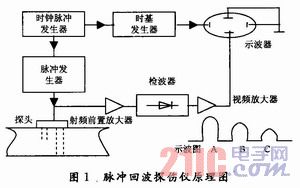

超聲波探傷具有反射和透射兩種方法。其中反射方法精確度較高。圖1是脈沖回波探傷儀原理圖。脈沖發(fā)射器通過探頭將超聲波短脈沖送入試件,當(dāng)回波從試件的缺陷或邊界返回時,通過信號處理系統(tǒng),在示波器上加以顯示,并將其幅度和傳播時間顯示出來。如果已知試件中的聲速,則根據(jù)示波器上的讀數(shù)所獲得的脈沖間的傳輸時間即可獲得缺陷的深度。

1.2 探傷分類

超聲探傷方法很多,可以按不同的方式進行分類。現(xiàn)將幾種常用的分類方法介紹如下。

(1)按原理分類

按探傷原理分類可分為脈沖反射法、穿透法和共振法。脈沖反射法是一種利用超聲波探頭發(fā)射脈沖到被檢測試塊內(nèi),根據(jù)反射波的情況來檢測試件缺陷的方法。脈沖反射法又包括缺陷回波法、底波高度法和多次底波法等。

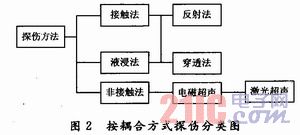

(2)按耦合方式分類

按耦合方式分類如圖2所示。

(3)按探傷顯示方法分類

按探傷顯示方法分類可分為A型顯示,B型顯示與C型顯示。其中A型顯示只顯示缺陷的深度;B型顯示探傷儀,可顯示工件內(nèi)部缺陷的橫斷面形狀,此時示波器橫坐標(biāo)代表探頭在工件面上的位置,縱坐標(biāo)代表缺陷的深度。探頭沿工件移動與示波管掃描線的水平移動是同步的,為使圖象保留在熒光屏上,應(yīng)選用長余輝示波管,且探頭移動速度不能太快;C型顯示探傷儀,可以顯示工件內(nèi)部缺陷的平面圖形。

(4)按智能方式分類

上述探傷方法如由人工操作,則為人工探傷。如使試樣或探頭移動,在它的移動中利用超聲波自動地檢測缺陷并予以顯示或指示(噴色)的方式,稱為超聲自動探傷。自動探傷要有探傷儀(帶閘門裝置),顯示裝置,探頭及其夾持機構(gòu)。根據(jù)探頭設(shè)置方式的不同還可大致分為如下幾種探傷方式:直接接觸方式,此方式只用在探傷速度不高且表面光滑的場合,如軌道、無縫鋼管和軸等;局部水浸方式是超聲探傷中最適用的方式,還可細分為其他方式,但原理是同樣的;全水浸方式用于工件的某部分(如粘結(jié)層)或管類的精密探傷,當(dāng)水槽機構(gòu)設(shè)計成可以進行自動探傷的情況下,除去工件的裝卸以外,探傷可以全部自動化,如果工件加工精度高,而且水槽內(nèi)架設(shè)的探頭夾持機構(gòu)、移動架的精度也高,則探傷的精度也高。

2 超聲探傷技術(shù)在無損檢測中的應(yīng)用

2.1 機車檢測方面的應(yīng)用

2.1.1 在高速鋼軌檢測中的應(yīng)用

我國鐵路運營線路近七萬公里,而且鐵路正在向高速、重載的方向發(fā)展。超期服役的鋼軌數(shù)量很大,線路上的鋼軌在承擔(dān)繁重的運輸任務(wù)過程中,不免要產(chǎn)生各種肉眼能看見及看不見的損傷如側(cè)磨、軌頭壓潰、剝離掉塊、銹蝕、核傷、水平裂紋、垂直裂紋、周邊裂紋等。

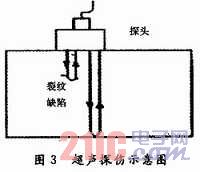

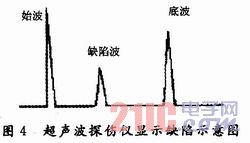

如圖3所示,當(dāng)被檢鋼軌內(nèi)部有一個裂紋缺陷(或其他缺陷),將超聲波探頭放在被檢鋼軌的某一表面部位(該面稱作探傷面、檢測面),探頭向被檢鋼軌發(fā)射超聲波信號,超聲波穿過界面進入被檢鋼軌內(nèi)部,在遇到缺陷和兩介質(zhì)的界面時都會有反射,反射信號被探頭接收后,通過探傷儀內(nèi)部的電路轉(zhuǎn)換,就可以把缺陷信號和底波信號形象地顯示出來,如圖4所示。根據(jù)超聲波的聲程推算,就可以輕易地將缺陷信號和底波信號區(qū)分開,然后通過超聲波試塊進行定標(biāo),就可以實現(xiàn)對鋼軌缺陷的定位和定量。

2.1.2 在車輪缺陷檢測中的應(yīng)用

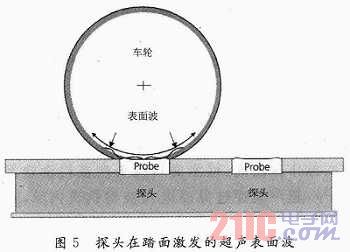

輪對是車輛走行部中最重要的部件之一,對軌道車輛輪對的檢測并準確地判斷其缺陷位置一直是鐵道運輸部門非常重視的問題。該系統(tǒng)采用電磁超聲探傷技術(shù),實現(xiàn)輪對踏面的缺陷檢測,包括:踏面剝離及剝離前期檢測;踏面表面及近表面裂紋檢測。

電磁超聲探傷系統(tǒng)利用超聲表面波的脈沖反射原理進行缺陷檢測。當(dāng)輪對沿鋼軌運行到探頭位置,輪對踏面接觸探頭的瞬間,EMAT(電磁超聲探傷技術(shù))在車輪踏面表面及近表面激發(fā)出電磁超聲表面波脈沖,超聲表面波將沿踏面表面及近表面圓周以很小的損耗傳播。如圖5所示,超聲表面波在踏面雙向傳播(順時針和逆時針),沿車輪表面及近表面?zhèn)鞑?周后回到探頭位置,EMAT探頭檢測到返回的超聲表面波后形成第1次周期回波(圖5中RT波);未衰減的超聲波繼續(xù)沿踏面?zhèn)鞑ィ来涡纬傻?次、第3次周期回波,……,直到能量衰減到設(shè)備無法檢測為止。

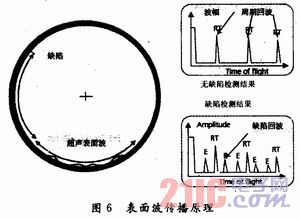

當(dāng)車輪踏面表面及近表面有裂紋或剝離等缺陷存在時,超聲波在缺陷端面處一部分能量被反射,沿原傳播路徑返回并被探頭檢測到,形成缺陷回波(圖6中E波);另一部分能量繞過缺陷端面繼續(xù)傳播,形成周期性回波(圖6中RT波)。通過正常的周期回波(RT)與缺陷回波(E)的對比分析,可以定性分析當(dāng)前輪對的踏面缺陷狀況。

2.1.3 在輪輞缺陷檢測中的應(yīng)用

隨著我國鐵路行車速度的提高,尤其是動車組的開行給行車安全提出新的考驗,轉(zhuǎn)向架關(guān)鍵部件如輪輞、車軸、軸承等局部位置承受更大的應(yīng)力,要求檢測過程速度加快、檢測時間間隔變小、檢測范圍擴大,給鐵路無損檢測領(lǐng)域提出更高的技術(shù)要求。

根據(jù)輪輞缺陷裂紋的走向特點,將輪輞缺陷分為三類。

(1)周向缺陷:沿車輪踏面圓周方向并與踏面圓周方向平行;

(2)徑向缺陷:方向垂直踏面,與車輪直徑方向平行;

(3)軸向缺陷:輪輞內(nèi)部與車軸方向平行。

在探傷實驗中,通過在樣板輪上打平底孔、刻槽的方式形成人工缺陷模擬輪輞的實際缺陷,平底孔的直徑或刻槽的寬度與實際裂紋尺寸成當(dāng)量關(guān)系,相控陣探頭分別置于踏面(I)和輪緣內(nèi)側(cè)(II)進行掃查,樣板輪工缺陷如圖7所示,缺陷①為距輪緣頂端40 mm且垂直輪輞側(cè)面φ3 mm深30 mm的平底孔;缺陷②為距踏面10 mm垂直輪輞側(cè)面φ3 mm深30 mm的平底孔;缺陷③為距踏面50 mm垂直輪輞側(cè)面φ3 mm深90 mm的平底孔;缺陷④為輪輞與輪輻交接區(qū)域,朝踏面方向φ3 mm、孔底距踏面40 mm的平底孔;缺陷⑤為輪緣根部靠踏面?zhèn)? mm深周向刻槽,槽寬小于等于2 mm。根據(jù)超聲檢測脈沖回波反射的特點,周向缺陷采用縱波相控陣直探頭從踏面進行掃查;徑向缺陷采用縱波相控陣直探頭在輪緣內(nèi)側(cè)面進行掃查;軸向缺陷采用縱波相控陣直探頭、橫波相控陣斜探頭均能掃查到。

2.2 建筑和土木方面的應(yīng)用

2.2.1 超聲在測定混凝土結(jié)構(gòu)強度及厚度的應(yīng)用

(1)強度檢測技術(shù)

超聲波檢測是利用混凝土的抗壓強度與超聲波在混凝土中的傳播參數(shù)(聲速)之間的相關(guān)性來檢測混凝土強度的。混凝土的彈性模量越大,強度越高,超聲波的傳播速度越快。經(jīng)試驗,這種相關(guān)關(guān)系可以用非線性數(shù)學(xué)模型來擬合,即通過實驗建立混凝土強度和聲速的關(guān)系曲線。現(xiàn)場檢測混凝土強度時,應(yīng)該選擇澆筑混凝土的模板側(cè)面為測試面,一般以200 mm×200 mm的面積為一測區(qū)。每一試件上相鄰測區(qū)間距不大于2 m。測試面應(yīng)清潔平整,干燥無缺陷和無飾面層。每個測區(qū)內(nèi)應(yīng)在相對測試面上對應(yīng)的輻射和接收換能器應(yīng)在同一軸線上,測試時必須保持換能器與被測混凝土表面有良好的耦合,并利用黃油或凡士林等耦合劑,以減少聲能的反射損失。按擬定的回歸方程計算或查表取得對應(yīng)測區(qū)的混凝土強度值。

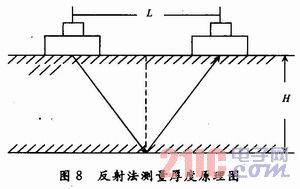

(2)聲波反射法測量厚度

如圖8所示,超聲波從一種固體介質(zhì)入射到另一種固體介質(zhì)時,在兩種不同固體的分界面上會產(chǎn)生波的反射和折射。聲阻抗率相差越大,則反射系數(shù)也越大,反射信號就越強。所以只要能從直達波和反射波混雜的接收波中識別出反射波的疊加起始點,并測出反射波到時,就可以由式(1)計算混凝土的厚度:

![]()

式中:H為混凝土厚度;C為混凝土中聲速;T為反射波走時;L為兩換能器間距。由(1)式知,要準確得到厚度,關(guān)鍵是如何設(shè)法測得較準確的混凝土聲速C和混凝土結(jié)構(gòu)底面波反射聲時T。當(dāng)換能器固定時,L是一個常數(shù)。

2.2.2 超聲在橋梁混泥土裂縫檢測中的應(yīng)用

橋梁結(jié)構(gòu)的使用性能及耐久年限,主要由設(shè)計、施工和所用材料的質(zhì)量等諸多因素共同決定。由于設(shè)計、施工和材料可能存在某些缺陷,這些缺陷會使橋梁結(jié)構(gòu)先天存在著某些薄弱之處;此外,橋梁在營運使用中又會受到不可避免的人為損傷及各種大自然侵蝕,帶來后天病害。

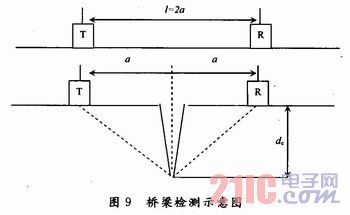

如圖9所示,先在與裂縫相鄰的無缺陷混凝土利用評測法計算出超聲波在測距為2a的混凝土中的聲時to;再將超聲換能器置于裂縫兩側(cè)各為a的距離,計算出跨縫測試超聲波的聲時tc,計算裂縫深度dc公式為:

![]()

2.3 焊接方面的應(yīng)用

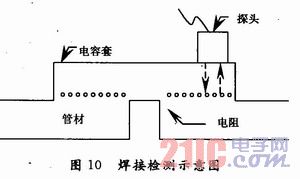

采用超聲相控陣技術(shù)及B掃描實時成像技術(shù),通過足夠數(shù)量的探頭排列和觸發(fā)時間控制,并選用不同頻率范圍,可以實現(xiàn)嵌入式電阻絲電熔連接接頭的檢測。通過對比超聲圖像與接頭實剖圖,發(fā)現(xiàn)該方法能可靠地檢出物體中的缺陷,并能較精確地確定缺陷位置和大小。在聚乙烯管道安裝工程中的檢測進一步驗證了該技術(shù)的可靠性。

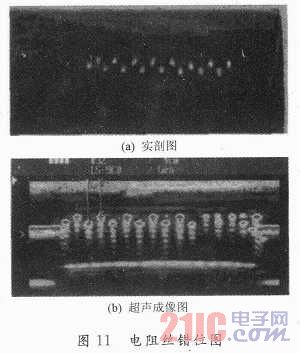

檢測示意圖如圖10所示。超聲相控陣檢測結(jié)合B掃描技術(shù)可以判斷檢測截面上電阻絲的位置,從而可以判斷由于管材和套筒配合過緊造成的電阻絲垂直方向的錯位情況,從實剖圖上得到驗證如圖11所示,比較超聲成像圖和實剖圖可以看出,相控陣超聲方法對金屬絲有較好的分辨效果,連很微小的位移也能分辨出來,定位精度達O.5 mm。

超聲相控陣技術(shù)及B掃描實時成像方法對聚乙烯管電熔接頭各類缺陷有較好的檢出能力。對大量含缺陷電熔接頭進行檢測和試驗研究,對比超聲成像圖和實剖圖,發(fā)現(xiàn)該方法對于聚乙烯電熔接頭的各類缺陷均有較高的檢測靈敏度和檢出精度。通過城鎮(zhèn)聚乙烯燃氣管道安裝工程檢測實踐,驗證該技術(shù)能實現(xiàn)嵌入式電阻絲電熔連接接頭的檢測。

3 結(jié)語

現(xiàn)代意義的無損檢測技術(shù)是隨著各種科學(xué)技術(shù)的發(fā)展而發(fā)展起來的。超聲檢測作為無損檢測的一種重要方法和熱點研究,主要集中在研制適應(yīng)性強、靈敏度高的探頭;為判斷缺陷性質(zhì)而對各種缺陷數(shù)學(xué)模型的建立;缺陷的檢出和信號分析技術(shù);無損評價的量化研究以及拓展超聲檢測在其他領(lǐng)域的應(yīng)用。它的優(yōu)點是對平面型缺陷十分敏感,一經(jīng)探傷便知結(jié)果,易于攜帶,多數(shù)超聲探傷儀不必外接電源,穿透力強。局限性是藕合傳感器要求被檢表面光滑,難于探出細小裂縫,要有參考標(biāo)準,為解釋信號要求檢驗人員素質(zhì)高。

超聲檢測技術(shù)未來將會向著以下幾個方面發(fā)展:

(1)向高精度、高分辨率方向發(fā)展。

(2)高溫條件下的測量明顯增多,在線檢測、動態(tài)檢測增多。

(3)在若干領(lǐng)域向超聲無損評價發(fā)展,使得超聲檢測內(nèi)容有了新的內(nèi)涵。如超聲檢測技術(shù)與斷裂力學(xué)相結(jié)合,對重要構(gòu)件進行剩余壽命評價;超聲檢測技術(shù)與材料科學(xué)相結(jié)合,對材料進行物理評價。

(4)在無損檢測方面向定量化、圖像化方向發(fā)展,超聲檢測系統(tǒng)將進一步數(shù)字化、圖像化、自動化、智能化。

(5)現(xiàn)代信息處理技術(shù)如數(shù)值分析法、神經(jīng)網(wǎng)絡(luò)技術(shù)、模糊技術(shù)、遺傳算法、虛擬儀器技術(shù)將廣泛應(yīng)用于超聲檢測技術(shù)領(lǐng)域。

隨著各種科學(xué)技術(shù)在超聲檢測及探傷中的不斷深入應(yīng)用,相信超聲檢測作為許多領(lǐng)域產(chǎn)品質(zhì)量保證的重要手段之一必將得到更多的關(guān)注與提高。