摘 要:在介紹沖床加工應(yīng)用的基礎(chǔ)上論述了沖床自動(dòng)化問(wèn)題和曲軸式自動(dòng)化沖床工作原理。最后重點(diǎn)討論臺(tái)達(dá)數(shù)控沖床設(shè)計(jì)技術(shù),包括重要的臺(tái)達(dá)伺服參數(shù)設(shè)計(jì)。

關(guān)鍵詞:沖壓加工 數(shù)控沖床 伺服 PLC

1 引言

金屬材料領(lǐng)域的60~70%是板材,金屬板材的大部分是經(jīng)過(guò)沖壓加工制成成品。沖壓加工在國(guó)民經(jīng)濟(jì)各個(gè)領(lǐng)域應(yīng)用范圍相當(dāng)廣泛。例如,在宇航,航空,軍工,機(jī)械,農(nóng)機(jī),電子,信息,鐵道,郵電,交通,化工,醫(yī)療器具,日用電器及輕工等部門(mén)里都有沖壓加工。汽車(chē)的車(chē)身、底盤(pán)、油箱、散熱器片,鍋爐的汽包、容器的殼體、電機(jī)、電器的鐵芯硅鋼片等都是沖壓加工的。儀器儀表、家用電器、自行車(chē)、辦公機(jī)械、生活器皿和五金制品等產(chǎn)品中大量沖壓件。沖壓按工藝分類(lèi),可分為分離工序和成形工序兩大類(lèi)。沖壓分離工序也稱沖裁,其目的是使沖壓件沿一定輪廓線從板料上分離,同時(shí)保證分離斷面的質(zhì)量要求。

沖壓分離工序使用沖床加工實(shí)現(xiàn)。沖裁加工在室溫下利用安裝在壓力機(jī)上的模具對(duì)材料施加壓力,使其產(chǎn)生分離變形從而獲得所需零件的壓力加工方法。沖壓設(shè)備除了厚板用水壓機(jī)成形外,一般都采用機(jī)械壓力機(jī)。沖壓件具有薄、勻、輕、強(qiáng)的特點(diǎn)。由于采用精密模具,工件精度可達(dá)微米級(jí),且重復(fù)精度高、規(guī)格一致,可以沖壓出孔窩、凸臺(tái)等。冷沖壓件一般不再經(jīng)切削加工,或僅需要少量的切削加工。

2 沖床自動(dòng)化問(wèn)題

沖壓雖然是高效的生產(chǎn)方法,但是手工單模具沖床沖壓生產(chǎn)加工量大,在每分鐘生產(chǎn)數(shù)十、數(shù)百件沖壓件的情況下,需要在短暫時(shí)間內(nèi)完成送料、沖壓、出件、排廢料等工序,手工單模具沖床沖壓生產(chǎn)既滿足不了其高速生產(chǎn)要求,又大量發(fā)生人身、設(shè)備和質(zhì)量事故。沖壓中的安全高效生產(chǎn)是一個(gè)非常大的現(xiàn)實(shí)矛盾問(wèn)題。

采用復(fù)合模,尤其是多工位級(jí)進(jìn)模的數(shù)控沖床,可在一臺(tái)壓力機(jī)上完成多道沖壓工序,實(shí)現(xiàn)由帶料開(kāi)卷、矯平、沖裁到成形、精整的全自動(dòng)生產(chǎn)。生產(chǎn)效率高,勞動(dòng)條件好,生產(chǎn)成本低,一般每分鐘可生產(chǎn)數(shù)百件。以現(xiàn)代高速多工位機(jī)械壓力機(jī)為中心,配置開(kāi)卷、矯平、成品收集、輸送等機(jī)械以及模具庫(kù)和快速換模裝置,并利用計(jì)算機(jī)程序控制,可組成高生產(chǎn)率的自動(dòng)沖壓生產(chǎn)線。數(shù)控技術(shù)應(yīng)用在沖床設(shè)備領(lǐng)域,使普通沖床得以升級(jí),通過(guò)數(shù)控技術(shù)的自動(dòng)控制完成沖壓的功能。

基于PLC技術(shù)的高速全自動(dòng)數(shù)控沖床自動(dòng)完成對(duì)整體板料的上料、送料、排料及排網(wǎng)狀廢料的集成加工過(guò)程。全自動(dòng)數(shù)控沖床由通常由機(jī)床本體、上料裝置、送料裝置、排網(wǎng)狀廢料裝置、自動(dòng)化電控硬件和控制軟件五大部分組成。

3 曲軸數(shù)控沖床

曲軸式?jīng)_床是最常見(jiàn)的沖床結(jié)構(gòu)。曲軸式?jīng)_床工作原理是控制離合器的吸合動(dòng)作來(lái)控制滑塊也即上模的單次或連續(xù)往復(fù)運(yùn)動(dòng),實(shí)現(xiàn)對(duì)板料的沖壓加工,控制制動(dòng)器實(shí)現(xiàn)壓力機(jī)工作機(jī)構(gòu)的停止。送料動(dòng)作一般是由手工或間隙式機(jī)械機(jī)構(gòu)完成。數(shù)控沖床的曲軸式壓力機(jī)的沖壓原理不變。不同的是利用PLC控制滑塊的往復(fù),即上沖模往復(fù)動(dòng)作的起停和被加工板料的規(guī)則X、Y向進(jìn)給送料運(yùn)動(dòng),并能使這兩個(gè)動(dòng)作協(xié)調(diào),即實(shí)現(xiàn)沖壓與送料動(dòng)作的同步控制。 全自動(dòng)沖壓加工中,兩坐標(biāo)工作臺(tái)是關(guān)鍵的機(jī)械部件之一,工作臺(tái)的慣性限制著工作臺(tái)的送料速度和加速度。為提高工作臺(tái)的送料速度,在設(shè)計(jì)時(shí)可能減小工作臺(tái)的慣性。在沖壓加工過(guò)程中,X軸送料比Y軸頻繁,即X軸送料次數(shù)為板料一排所沖工件個(gè)數(shù)時(shí),Y軸才送料一次。因此設(shè)計(jì)工作臺(tái)時(shí),采用X軸在上,Y軸在下,這樣工作臺(tái)沿X方向送料時(shí),X方向電機(jī)只通過(guò)絲杠帶動(dòng)較輕的夾鉗拖板沿上導(dǎo)軌作X向運(yùn)動(dòng)。Y方向送料時(shí),Y方向電機(jī)通過(guò)絲杠帶動(dòng)較重由上導(dǎo)軌、上電機(jī)、上絲杠和夾嵌拖板組成的機(jī)構(gòu)沿下導(dǎo)軌作Y向運(yùn)動(dòng)。故能提供快捷及安全的送料過(guò)程。

數(shù)控系統(tǒng)軟件結(jié)構(gòu) 為了維修和使用方便,國(guó)際上數(shù)控系統(tǒng)在輸入代碼、坐標(biāo)系統(tǒng)、加工指令、輔助功能及程序格式等方面逐漸形成了兩種國(guó)際通用標(biāo)準(zhǔn),ISO國(guó)際標(biāo)準(zhǔn)化標(biāo)準(zhǔn)及EIA美國(guó)電子工業(yè)協(xié)會(huì)標(biāo)準(zhǔn)。根據(jù)沖壓加工特點(diǎn),參考國(guó)際上常用的ISO標(biāo)準(zhǔn)。因?yàn)闆_壓加工中工作臺(tái)送料為大量的重復(fù)動(dòng)作,為了減少用戶編程量,用戶指令中設(shè)置了內(nèi)循環(huán)、外循環(huán)、跳轉(zhuǎn)指令,使用戶編程量大大減少。系統(tǒng)軟件采用模塊化結(jié)構(gòu),共有五個(gè)模塊化結(jié)構(gòu),系統(tǒng)開(kāi)機(jī)或復(fù)位后處于監(jiān)控狀態(tài)。這時(shí)五個(gè)功能模塊可供選擇。

4 臺(tái)達(dá)數(shù)控沖床解決方案

基于臺(tái)達(dá)機(jī)電自動(dòng)化自動(dòng)化平臺(tái)配置包括:臺(tái)達(dá)觸摸屏HMI;臺(tái)達(dá)EH系列PLC;臺(tái)達(dá)ASDA-AB系列交流伺服系統(tǒng);臺(tái)達(dá)B系列變頻器。

沖床的沖頭屬于機(jī)械凸輪結(jié)構(gòu),電機(jī)啟動(dòng)后以固定的時(shí)間周期性上下運(yùn)動(dòng),在該過(guò)程中伺服的運(yùn)動(dòng)有兩種工藝自動(dòng)化過(guò)程狀況:小步距-在該過(guò)程中伺服運(yùn)動(dòng)在每次沖孔是必須走到相應(yīng)的沖孔位置;大步距-由于步距太大沖頭在正常沖壓時(shí),進(jìn)給軸不能走到?jīng)_壓位置,必須等到進(jìn)給到位后方可沖壓。

控制方式采用臺(tái)達(dá)伺服寄存器控制定位模式Pr模式。通過(guò)觸摸屏設(shè)置相應(yīng)的距離后經(jīng)過(guò)運(yùn)算,轉(zhuǎn)化成相應(yīng)的轉(zhuǎn)數(shù)和剩余的脈沖數(shù),同時(shí)通過(guò)通訊寫(xiě)入對(duì)應(yīng)的伺服寄存器中,并通過(guò)伺服外部啟動(dòng)命令進(jìn)行啟動(dòng)。具體控制過(guò)程:

4.1 人機(jī)對(duì)話界面設(shè)計(jì)

(1)觸摸屏畫(huà)面設(shè)計(jì):在觸摸屏畫(huà)面里,此次采取標(biāo)準(zhǔn)CNC的理念,有三種控制方式,分別為手動(dòng)方式、自動(dòng)方式、參考點(diǎn)方式。手動(dòng)方式如圖1所示,在手動(dòng)方式時(shí)可以任意運(yùn)轉(zhuǎn)進(jìn)給軸,有利于移動(dòng)滑臺(tái),或找取裝夾點(diǎn)。自動(dòng)方式如圖2所示,在自動(dòng)方式時(shí)允許啟動(dòng)加工。參考點(diǎn)方式如圖3所示,開(kāi)機(jī)后通過(guò)執(zhí)行回參考點(diǎn)建立機(jī)械坐標(biāo)系,確定機(jī)床零點(diǎn)。

圖1 手動(dòng)方式畫(huà)面

圖2自動(dòng)方式畫(huà)面

圖3參考點(diǎn)畫(huà)面

(2)坐標(biāo)顯示:在觸摸屏里可采用讀取伺服狀態(tài)寄存器顯示機(jī)床坐標(biāo),其宏程序忽略。工藝畫(huà)面如圖4所示:在工藝畫(huà)面可以設(shè)置起點(diǎn)坐標(biāo)、步距、沖壓孔數(shù),最大步距加工速度等,對(duì)于所設(shè)步距大于最大步距時(shí),PLC會(huì)判斷,等待進(jìn)給到位信號(hào)到來(lái)后沖頭方可沖下。

圖4工藝畫(huà)面

(3)時(shí)鐘宏:在工藝畫(huà)面里,通過(guò)相應(yīng)的數(shù)值設(shè)定,自動(dòng)轉(zhuǎn)換為相應(yīng)的伺服轉(zhuǎn)數(shù)及脈沖數(shù),并寫(xiě)入伺服驅(qū)動(dòng)器。

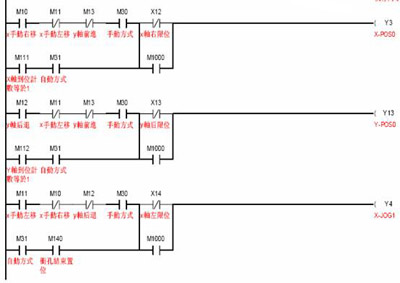

4.2 PLC程序設(shè)計(jì)

動(dòng)作執(zhí)行及邏輯判斷PLC程序部分梯形圖程序如下:

4.3 交流伺服系統(tǒng)參數(shù)設(shè)定

(1)電機(jī)反饋參數(shù): 0-04 = 0(回授脈沖數(shù));0-05 = 1(回授圈數(shù))。

(2)定位模式Pr參數(shù): 1-01=1(Pr控制模式)。

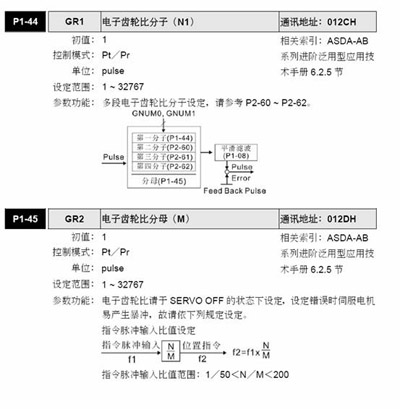

(3)電子齒輪比分子:1-44 = 5 ;電子齒輪比分母1-45 = 2 。

(4)第一段參考點(diǎn)速度1-48 = 20;第二段參考點(diǎn)速度1-49 = 30。

(5)伺服使能信號(hào):2-10 = 1(伺服直接使能)

(6)其它伺服參數(shù):

2-11 = 108 (pr模式出發(fā)啟動(dòng)信號(hào))

2-12 = 122(反向限位)

2-13 = 137/111(jog+及pr模式寄存器選擇-通訊控制)

2-14 = 138/112(jog-及pr模式寄存器選擇-通訊控制)

2-15 = 106(反向方向信號(hào))

2-16 = 127(參考點(diǎn)觸發(fā)信號(hào))

2-17 = 124(參考點(diǎn)完成信號(hào))

2-18 = 105(伺服位置到達(dá))

2-19 = 109 (原點(diǎn)復(fù)歸完成)

2-20 = 107(伺服報(bào)警)

備注:2-10~2-22可參考第七章輸入輸出端子定義表

3-00 = 2/3(站號(hào)設(shè)定)

3-01 = 1(通訊傳輸率)

3-02 = 0(通訊協(xié)議)

3-05 = 2(通訊方式-485通訊)

5 結(jié)束語(yǔ)

通過(guò)案例設(shè)計(jì)討論,基于臺(tái)達(dá)機(jī)電自動(dòng)化平臺(tái)的數(shù)控沖床解決方案在應(yīng)用中展示出單品牌機(jī)電一體化系統(tǒng)集成的巨大技術(shù)優(yōu)勢(shì)。應(yīng)用臺(tái)達(dá)單品牌機(jī)電技術(shù)平臺(tái)提高數(shù)控機(jī)床的基礎(chǔ)裝備能力達(dá)到性能服務(wù)成本最優(yōu)目標(biāo)的綜合。