介紹了10kW全橋移相ZVSPWM直流整流模塊主電路和控制電路的設(shè)計,給出了主變壓器和諧振電感的參數(shù)計算,最后給出了實驗波形。

關(guān)鍵詞:全橋移相;零電壓開關(guān);降頻

0 引言

在大型發(fā)電廠中,由于需要的直流負(fù)荷比較大,蓄電池的容量通常都在2000A·h以上。若采用常規(guī)的10A或20A的開關(guān)整流模塊,一般需要20個或10個以上的模塊并聯(lián),并聯(lián)數(shù)過多,對模塊之間的均流會帶來一定的影響,而且可靠性并不隨著模塊并聯(lián)數(shù)的增加而增加,一般并聯(lián)數(shù)最好在10個以下。目前,在電廠中大容量的直流充電電源采用相控電源的比較多,因此,很有必要開發(fā)針對電廠用戶的大容量開關(guān)整流充電電源。本文介紹的10kW全橋移相ZVSPWM整流模塊正是考慮了這種要求,它采用了加鉗位二極管的ZVS-FBPWM直流變換技術(shù),控制電路采用UC3879專用全橋移相控制芯片,同時在輕載時采用了降低開關(guān)頻率等技術(shù),具有重量輕,效率高等優(yōu)點。

1整流模塊主電路設(shè)計與參數(shù)計算

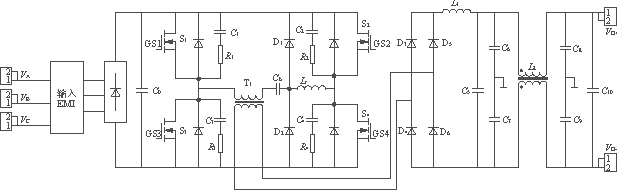

整流模塊的主電路原理框圖如圖1所示,由輸入EMI濾波器,整流濾波,ZVS全橋變換器,輸出整流濾波和輸出EMI濾波器等組成。

圖1 主電路原理框圖

圖1中由開關(guān)管S1~S4,鉗位二極管D1及D2,諧振電感Lr,隔直電容Cb,主變壓器T1以及吸收電阻和電容等組成全橋移相ZVS變換器,其中S1及S3為超前管,S2及S4為滯后管。S1(S3)超前S4(S2)一定的角度,即移相角。S1~S4采用IGBT單管并聯(lián)組成,開關(guān)頻率為25kHz左右。

1.1 變壓器參數(shù)的設(shè)計

由于設(shè)計的全橋移相ZVSPWM整流模塊的最大輸出功率接近10kW,若采用常規(guī)的鐵氧體磁芯,由于功率比較大,磁芯不太好選擇,實際設(shè)計中磁芯采用了超微晶磁環(huán)。和鐵氧體相比,超微晶材質(zhì)具有較高的飽和磁密(可達(dá)1.2~1.6T)和較低損耗和優(yōu)良的溫度穩(wěn)定性等優(yōu)點,非常適宜用作大功率開關(guān)電源的主變壓器的磁芯。

本模塊的輸入輸出指標(biāo)為輸入304~456V,輸出198~286V/35A。

1)直流母線的最低電壓Vdmin

Vdmin≈Vinmin×1.35=410.4V(1)

式中:Vinmin為三相輸入電壓最低值304V。

2)變壓器副邊的最低電壓V2min

V2min=(Vomax+VD+Vr)/Dmax=(286+3+2)/0.95=306.3V(2)

式中:Vomax為模塊輸出電壓最高值,取為286V;

VD為整流二極管的壓降,取為3V;

Vr為變壓器副邊繞組內(nèi)阻壓降和線路壓降,取為2V;

Dmax為最大占空比,取為0.95。

3)變壓器的變比n

n=Vdmin/V2min=410.4/306.3=1.33

實際變壓器原邊取為21匝,副邊為16匝,變比為21/16=1.3125。

1.2 諧振電感Lr參數(shù)的設(shè)計

在全橋移相ZVS變換器中,在超前管S1(S3)的開關(guān)過程中,由于輸出濾波電感L1與諧振電感Lr是串聯(lián)的,而L1和諧振電感相比一般比較大,因此超前管很容易實現(xiàn)ZVS;而在滯后管S2(S4)的開關(guān)過程中,由于變壓器副邊是短路的,此時依靠諧振電感Lr的能量來實現(xiàn)ZVS,因此滯后管實現(xiàn)ZVS比較困難,一般設(shè)計在1/3滿載負(fù)載以上實現(xiàn)零電壓開關(guān)。

Lr=8CmosVdmax2/3I12[2](3)

式中:Cmos為開關(guān)管漏源極電容(包括外并電容),實際中取為3300pF;

Vdmax為直流母線電壓的最大值,取為

1.35×456=615.6V;

I1為滯后臂開關(guān)管關(guān)斷時原邊電流。

I1=(Iomax/3+ΔI1f/2)/n(4)

式中:Iomax為輸出電流最大值,取為35A;

ΔI1f為允許輸出電感電流的脈動值,取為0.2×35=7.0A。

由以上數(shù)據(jù)計算可得Lr=24.7μH。

2 控制電路設(shè)計

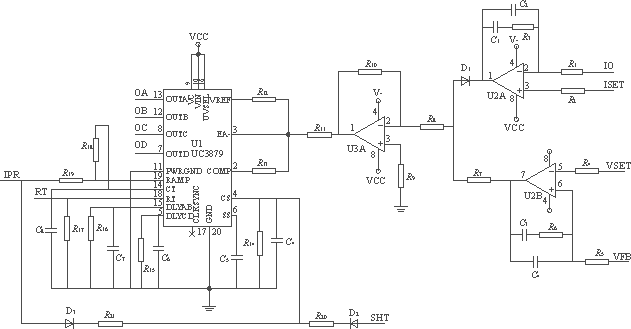

控制電路采用了專用移相控制器件UC3879,原理框圖如圖2所示。

圖2 控制電路框圖

圖2中ISET為電流限流設(shè)定值,VSET為電壓設(shè)定值,分別由微處理器產(chǎn)生;IO為輸出電流值,VFB為輸出電壓反饋值;SHT為故障關(guān)機信號,IPR為原邊電流采樣值。

UC3879采用電流型PWM控制方式,把變壓器原邊電流引入到芯片內(nèi)部,提高了模塊的瞬態(tài)響應(yīng)速度。UC3879輸出的OA,OB,OC,OD4路信號再通過TLP250光耦組成了驅(qū)動電路,分別驅(qū)動S1~S4 4組開關(guān)管。OA/OB,OC/OD相位互補,OA(OB)分別超前OC(OD)一定的移相角。

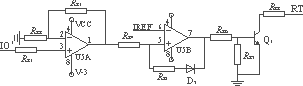

由于本全橋移相開關(guān)管采用IGBT,電流關(guān)斷時存在拖尾現(xiàn)象,開關(guān)管兩端并聯(lián)的電容比較大,導(dǎo)致空載損耗比較大。因此,在設(shè)計中采用了模塊輕載時降低開關(guān)頻率的方法,即在輸出電流<0.5A時,使開關(guān)頻率適當(dāng)降低;而當(dāng)輸出電流>0.5A時,使模塊開關(guān)頻率恢復(fù)正常值。降頻的實際電路如圖3所示,IO′為輸出電流值,IREF為設(shè)置的電流閾值。當(dāng)輸出電流超過設(shè)置的電流閾值時,Q1導(dǎo)通,UC3879的振蕩電阻變?yōu)镽28和R17(R17見圖2)并聯(lián);而當(dāng)輸出電流小于設(shè)置的電流閾值時,Q1關(guān)斷,UC3879的振蕩電阻為R17。

圖3 降頻控制電路

實測樣機在交流輸入440V時,不降頻的情況下,空載損耗有220W左右,而采用降頻控制技術(shù)后,空載損耗只有130W左右。

3 實驗結(jié)果

按照上述設(shè)計思想制作了2臺試驗樣機,表1為其中一臺實測的效率數(shù)據(jù)。

表1 實測效率

| 負(fù)載電流/A | 效率/% |

|---|---|

| 10 | 92.6 |

| 13 | 94.2 |

| 26 | 94.15 |

| 30 | 93.90 |

| 35 | 93.41 |

輸入電壓380V,輸出電壓240V。

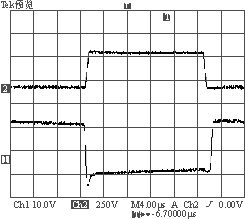

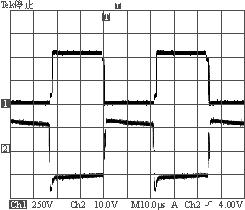

圖4為2A負(fù)載時超前管S1的驅(qū)動波形(CH1)和漏源極波形(CH2);

圖5為2A負(fù)載時滯后管S2的驅(qū)動波形(CH2)和漏源極波形(CH1),從圖5可以看出滯后管還沒有實現(xiàn)ZVS;

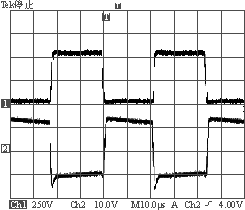

圖6為15A負(fù)載時滯后管S2的驅(qū)動波形(CH2)和漏源極波形(CH1),從圖6可以看到滯后管已實現(xiàn)ZVS;

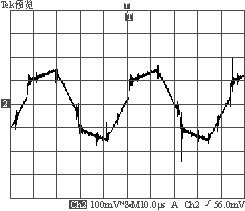

圖7為35A負(fù)載時變壓器的原邊波形(20A/div)。

圖4 2A負(fù)載時S1驅(qū)動波形與漏源極波形

圖5 2A負(fù)載時S2驅(qū)動波形與漏源極波形

圖6 15A負(fù)載時S2驅(qū)動波形與漏源極波形

圖7 35A負(fù)載時變壓器原邊電流波形

4 結(jié)語

本文介紹的全橋移相ZVSPWM整流模塊的開關(guān)管實現(xiàn)了ZVS,輸出240V、35A時效率達(dá)到

93.4%;而且由于采用了輕載變頻的技術(shù),使得空載損耗大為降低,具有廣泛的應(yīng)用前景。