一、引言

電廠(chǎng)出灰系統(tǒng)是熱電廠(chǎng)的一個(gè)重要系統(tǒng)。近幾年灰渣利用率越來(lái)越高,同時(shí)干式出灰系統(tǒng)具有節(jié)約水資源、保護(hù)環(huán)境等特點(diǎn),因此目前電廠(chǎng)出灰多采用干式出灰系統(tǒng)。在干式出灰系統(tǒng)中,工況惡劣、控制點(diǎn)數(shù)多。傳統(tǒng)的控制系統(tǒng)由于抗干擾能力弱、可靠性差、效率低,達(dá)不到預(yù)期的控制目標(biāo)。而可編程邏輯控制器(PLC)的抗干擾能力強(qiáng)、可靠性高,選用可編程控制器(PLC)用于某熱電廠(chǎng)鍋爐干式出灰系統(tǒng)可以顯著提高工程的實(shí)用性。

二、工藝流程及控制要求

1、系統(tǒng)工作流程

某熱電廠(chǎng)共有八臺(tái)鍋爐,每臺(tái)鍋爐包括三個(gè)電場(chǎng)集塵裝置,每個(gè)電場(chǎng)包括一組(兩個(gè))倉(cāng)泵,每個(gè)倉(cāng)泵附近配置一個(gè)就地控制箱,利用控制箱盤(pán)面上的手動(dòng)開(kāi)關(guān),可以對(duì)現(xiàn)場(chǎng)閥門(mén)進(jìn)行手動(dòng)操作和現(xiàn)場(chǎng)調(diào)試。下面以單個(gè)倉(cāng)泵為例來(lái)說(shuō)明具體的工藝流程。

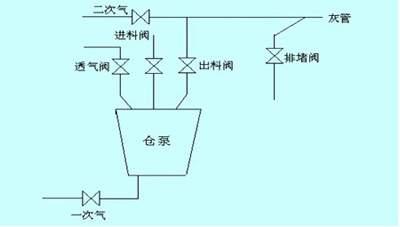

鍋爐煙氣中的灰塵通過(guò)電收塵收集后落入灰倉(cāng),灰倉(cāng)下部安裝有倉(cāng)泵,灰經(jīng)輸灰管進(jìn)入倉(cāng)泵。在自動(dòng)控制運(yùn)行工況下,具體工藝流程為:倉(cāng)泵內(nèi)無(wú)灰時(shí),打開(kāi)透氣閥→延時(shí)5s→開(kāi)進(jìn)料閥→延時(shí)5s→當(dāng)倉(cāng)泵進(jìn)料量達(dá)到設(shè)定值(時(shí)間/重量/人工)時(shí)→料位信號(hào)到→關(guān)閉進(jìn)料閥→延時(shí)5s→關(guān)閉透氣閥→此時(shí)判斷母管壓力是否到位/判斷灰管壓力是否到位/判斷在此系統(tǒng)中沒(méi)有其它倉(cāng)泵出灰,所有條件滿(mǎn)足→打開(kāi)出料閥→延時(shí)5s→打開(kāi)一次氣閥→延時(shí)5s→打開(kāi)二次氣閥1min 后→檢查灰管壓力,當(dāng)灰管壓力低于設(shè)定值時(shí)→關(guān)閉一次氣閥→延時(shí)20s后→關(guān)閉二次氣閥→關(guān)閉出料閥完成一次出灰循環(huán)。

當(dāng)發(fā)生出灰管路堵塞時(shí),系統(tǒng)設(shè)置了排堵閥,通過(guò)負(fù)壓反抽來(lái)疏通出灰管路。關(guān)閉一次氣閥后,延時(shí)20s后關(guān)閉二次氣閥。目的是保證出灰管路暢通,避免發(fā)生管路堵塞。每臺(tái)倉(cāng)泵的出灰系統(tǒng)如圖1所示。

圖1 出灰系統(tǒng)流程示意圖

2、控制要求

(1) 實(shí)現(xiàn)出灰的過(guò)程自動(dòng)化,為便于操作調(diào)整及應(yīng)急處理,應(yīng)能隨時(shí)切換到手動(dòng)控制狀態(tài);

(2) 當(dāng)操作室內(nèi)的“遠(yuǎn)程/就地”開(kāi)關(guān)打到“就地”位置時(shí),自動(dòng)停止出灰;

(3) 倉(cāng)泵的進(jìn)料重量和進(jìn)料時(shí)間雙重控制,進(jìn)料重量或進(jìn)料時(shí)間任意一個(gè)達(dá)到要求都作為倉(cāng)泵料滿(mǎn)對(duì)待;

(4)同一出灰管線(xiàn)上只能有一個(gè)倉(cāng)泵出灰,一電場(chǎng)用一根出灰管,先滿(mǎn)足出灰條件的優(yōu)先出灰,二、三電場(chǎng)共用一根出灰管,先滿(mǎn)足出灰條件的優(yōu)先出灰;

(5) 當(dāng)發(fā)生灰管堵塞后(灰管壓力大于550KPa),報(bào)警指示燈發(fā)出聲光報(bào)警,直至灰管堵塞故障排除;

(6) 當(dāng)來(lái)氣母管壓力小于400KPa時(shí),系統(tǒng)自動(dòng)停止運(yùn)行。

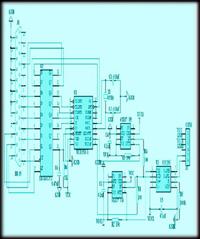

三、控制系統(tǒng)構(gòu)成

本系統(tǒng)選用西門(mén)子公司的S7-300型可編程控制器和MT500型觸摸屏人機(jī)界面。MT500型觸摸屏直觀生動(dòng)地顯示PLC、PC機(jī)上的數(shù)據(jù)信息。 S7-300是模塊化中型PLC系統(tǒng),能滿(mǎn)足中等性能要求的應(yīng)用。該控制系統(tǒng)主要由主控制柜、現(xiàn)場(chǎng)控制箱、若干測(cè)量傳感器和輔助電器(稱(chēng)重傳感器、壓力傳感器、電磁閥等由生產(chǎn)廠(chǎng)家配套供給)等組成,具有倉(cāng)泵運(yùn)行遠(yuǎn)程自動(dòng)、遠(yuǎn)程手動(dòng)、現(xiàn)場(chǎng)手動(dòng)三種控制方式,控制方式的轉(zhuǎn)換由設(shè)置在主控制柜上的轉(zhuǎn)換開(kāi)關(guān)完成。開(kāi)關(guān)切換至自動(dòng)位置時(shí),點(diǎn)擊要使用的倉(cāng)泵畫(huà)面,可選擇其中一種方式。

S7-300系列PLC作為西門(mén)子公司的新一代產(chǎn)品,具有以下特點(diǎn):

(1) 功能強(qiáng):極強(qiáng)的計(jì)算性能,完善的指令集,MPI接口和通過(guò)SIMATIC NET聯(lián)網(wǎng)能力強(qiáng);

(2)快速:指令處理極其快速,功能強(qiáng)大的CPU只需0.3ms就可處理1024個(gè)二進(jìn)制語(yǔ)句,在文字處理方面也同樣表現(xiàn)出色;

(3) 通用:高性能模板和六種CPU適用任一場(chǎng)合,模塊可擴(kuò)至3個(gè)擴(kuò)展機(jī)架,用戶(hù)友好的WINDOWS

STEP7編程;

(4)全集成:全部模塊化,運(yùn)行可靠,操作方便,特別適合于比較惡劣的工況。本系統(tǒng)PLC由電源模塊、模擬量輸入模塊、數(shù)字量輸入模塊、數(shù)字量輸出模塊和中央處理單元組成。控制系統(tǒng)組成框圖如圖2所示。

圖2 出灰控制系統(tǒng)圖

四、軟件設(shè)計(jì)

1、系統(tǒng)界面設(shè)計(jì)

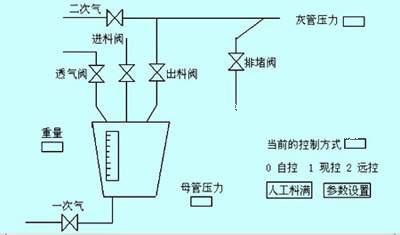

系統(tǒng)界面分系統(tǒng)主畫(huà)面與系統(tǒng)操作畫(huà)面。在系統(tǒng)主畫(huà)面中,可以選擇要操作的倉(cāng)泵和要啟停的系統(tǒng)。

在操作畫(huà)面中,運(yùn)行人員可觀察每個(gè)倉(cāng)泵的運(yùn)轉(zhuǎn)情況,也可對(duì)每個(gè)倉(cāng)泵進(jìn)行遠(yuǎn)方操作或根據(jù)運(yùn)行工況對(duì)系統(tǒng)的參數(shù)進(jìn)行修正,以保證系統(tǒng)的正常運(yùn)行。故障發(fā)生后,可以在操作畫(huà)面進(jìn)行故障的處理。系統(tǒng)的操作畫(huà)面如圖3所示:

圖3 操作畫(huà)面

2、系統(tǒng)程序設(shè)計(jì)

(1)在系統(tǒng)程序設(shè)計(jì)中,為防止在自動(dòng)運(yùn)行狀態(tài)下,由于灰量大或別的原因使出灰過(guò)程受阻,引起灰管壓力上升慢,給系統(tǒng)造成倉(cāng)泵內(nèi)灰已出完的假象,從而導(dǎo)致系統(tǒng)判斷失誤。為避免系統(tǒng)操作引起堵管,在程序中設(shè)置了一分鐘的延時(shí)時(shí)間,在出料閥打開(kāi)一分鐘后再檢測(cè)灰管的壓力,給出灰過(guò)程的順利進(jìn)行提供可靠的保證。

(2)為防止過(guò)程參數(shù)的影響,特設(shè)定了出料時(shí)間和進(jìn)料時(shí)間。為防止重量信號(hào)出現(xiàn)故障而使控制系統(tǒng)一直處于進(jìn)料狀態(tài),引起倉(cāng)泵灰滿(mǎn)特設(shè)定進(jìn)料時(shí)間,無(wú)論重量信號(hào)有無(wú)達(dá)到設(shè)定值,都將停止進(jìn)料。另外由于灰管壓力不只受出灰過(guò)程的影響,而且還受來(lái)氣母管壓力的影響,當(dāng)來(lái)氣管壓力升高時(shí),會(huì)造成出灰過(guò)程順利,灰已全部出完,但灰管壓力長(zhǎng)時(shí)間下降不到給定值。因此在程序設(shè)計(jì)中增加了出料時(shí)間,當(dāng)出料時(shí)間大于8min時(shí),系統(tǒng)就自動(dòng)停止出灰,進(jìn)入下輪循環(huán),有效地避免了系統(tǒng)長(zhǎng)時(shí)間不出灰的狀況。

(3)當(dāng)系統(tǒng)的來(lái)氣壓力低于額定值400kPa或灰管壓力高于給定值(550kPa)時(shí)系統(tǒng)自動(dòng)停止運(yùn)行,因?yàn)榇藭r(shí)灰管易出現(xiàn)堵管現(xiàn)象,為防止事故的進(jìn)一步擴(kuò)大。系統(tǒng)會(huì)自動(dòng)出現(xiàn)報(bào)警,正在運(yùn)行的系統(tǒng)會(huì)立即停下來(lái),所有的閥門(mén)自動(dòng)關(guān)閉。此時(shí)將系統(tǒng)切換至遠(yuǎn)程控制排堵。

五、結(jié)束語(yǔ)

項(xiàng)目由于采用了PLC技術(shù),系統(tǒng)的可靠性顯著提高。通過(guò)實(shí)際運(yùn)行可知系統(tǒng)性能穩(wěn)定可靠,滿(mǎn)足工藝要求。