1、引 言

鋼水的真空處理應(yīng)用于鋼水的脫氫、脫氮、去氧(輕處理)和脫硫,同時(shí)具有合金微調(diào)和溫度調(diào)整的功能。攀鋼生產(chǎn)特殊鋼,如軌道鋼、低合金結(jié)構(gòu)鋼、齒輪鋼、氧氣瓶鋼等都需要經(jīng)過(guò)真空處理,是方坯連鑄生產(chǎn)的重要環(huán)節(jié)。頂槍應(yīng)用于真空非處理狀態(tài)下,對(duì)真空室進(jìn)行保溫,減少溫降,祛除真空室內(nèi)壁表面結(jié)瘤。根據(jù)煉鋼廠對(duì)真空系統(tǒng)的生產(chǎn)要求,控制系統(tǒng)要具有高可靠性、易操作性、維修方便、控制功能全面的特點(diǎn),真空控制系統(tǒng)的可編程控制器采用SEIMENS公司的SIMATIC S7-400 PLC。SIMATIC S7-400 PLC是具有中高檔性能的PLC,具有模塊化和用戶易于掌握的特點(diǎn),并具有高速的指令處理、人機(jī)界面、CPU的智能化診斷、具有網(wǎng)絡(luò)通信、軟件編程語(yǔ)言豐富的特點(diǎn)。

2、自動(dòng)化級(jí)控制系統(tǒng)

根據(jù)真空的工藝設(shè)備情況,真空控制系統(tǒng)設(shè)計(jì)采用SIEMENS公司的SIMATIC PCS7過(guò)程控制系統(tǒng),系統(tǒng)主要由一套S7 400 PLC、兩臺(tái)監(jiān)控站和二級(jí)計(jì)算機(jī)系統(tǒng)構(gòu)成。

RH控制系統(tǒng)采用兩級(jí)控制系統(tǒng)組成,一級(jí)基礎(chǔ)自動(dòng)化系統(tǒng)和二級(jí)計(jì)算機(jī)控制系統(tǒng),在一級(jí)基礎(chǔ)自動(dòng)化系統(tǒng)中完成其邏輯控制和控制回路的調(diào)節(jié)控制,二級(jí)計(jì)算機(jī)系統(tǒng)從基礎(chǔ)自動(dòng)化系統(tǒng)采取過(guò)程生產(chǎn)數(shù)據(jù),根據(jù)生產(chǎn)計(jì)劃和來(lái)鋼情況進(jìn)行模型運(yùn)算,優(yōu)化出生產(chǎn)參數(shù)下送到基礎(chǔ)自動(dòng)化系統(tǒng)執(zhí)行操作。RH基礎(chǔ)自動(dòng)化系統(tǒng)采用西門子公司的S7 400系列的PLC控制器組成過(guò)程控制系統(tǒng),網(wǎng)絡(luò)系統(tǒng)采用西門子公司的工業(yè)以太網(wǎng)來(lái)連接LF系統(tǒng)、合金下料系統(tǒng)、中控室的操作站、報(bào)表打印機(jī)和RH的二級(jí)計(jì)算機(jī)等設(shè)備。過(guò)程控制系統(tǒng)采用西門子公司的S7 400系列組成PLC控制系統(tǒng),操作臺(tái)采用ET200M利用PROFIBUS-DP網(wǎng)絡(luò)接入PLC主控器以減少電纜布線。機(jī)電一體設(shè)備采用RS232協(xié)議與PLC的主控器通訊。操作站與PLC系統(tǒng)之間采用工業(yè)以太網(wǎng)協(xié)議通訊,一級(jí)操作站和二級(jí)計(jì)算機(jī)采用西門子OPC協(xié)議來(lái)完成數(shù)據(jù)交換。為了對(duì)控制設(shè)備的精確定位,其傳動(dòng)系統(tǒng)采用VVVF技術(shù)來(lái)進(jìn)行調(diào)速控制。

3、頂槍加熱過(guò)程描述研究

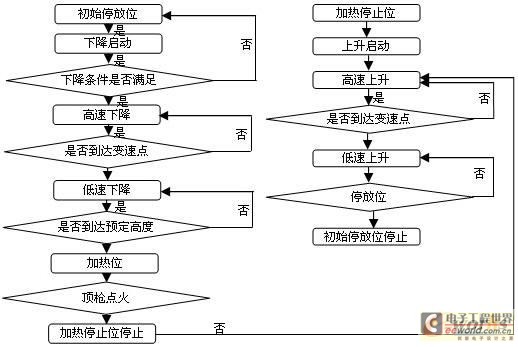

頂槍在非處理期間由停放位開(kāi)始下降,當(dāng)下降到預(yù)設(shè)加熱高度時(shí),加熱煤氣和氧氣閥打開(kāi),煤氣點(diǎn)火燃燒,調(diào)節(jié)煤氣和氧氣流量到給定值對(duì)真空室進(jìn)行加熱或除瘤。

圖1 頂槍加熱過(guò)程

位置和加熱控制以及輔助控制的核心設(shè)備是PLC,軟件是RH PLC使用的軟件,控制程序是用STEP 7編程語(yǔ)言編寫的,使用梯形圖、功能框圖、語(yǔ)句表語(yǔ)言。程序編寫使用了模塊化編寫方式。

3.1 PLC對(duì)操作方式的實(shí)現(xiàn)

(1)事故操作方式(氣動(dòng)馬達(dá)):在事故狀態(tài)下,將氣動(dòng)馬達(dá)耦合手柄打到氣動(dòng)馬達(dá)位置,用N2升降頂槍。電動(dòng)操作和氣動(dòng)馬達(dá)操作,通過(guò)一個(gè)耦合器進(jìn)行切換,有一個(gè)行程開(kāi)關(guān)檢測(cè)頂槍處于氣動(dòng)或電動(dòng)狀態(tài)。(2)就地操作方式(現(xiàn)場(chǎng)操作箱):在現(xiàn)場(chǎng)操作箱上選擇“就地”,按“上升”按鈕(自復(fù)位按鈕),槍以給定速度上升,當(dāng)槍運(yùn)行到緊急上限時(shí),自動(dòng)停止;按“下降”按鈕(自復(fù)位按鈕),槍以給定速度下降,當(dāng)槍運(yùn)行到緊急下限時(shí),自動(dòng)停止。操作完畢,將選擇開(kāi)關(guān)置于“遠(yuǎn)控”(現(xiàn)場(chǎng)操作臺(tái))方式。當(dāng)現(xiàn)場(chǎng)操作箱選擇“就地”操作時(shí),現(xiàn)場(chǎng)操作臺(tái)、PLC和LEVEL 2均不能對(duì)頂槍進(jìn)行操作。(3)本地手動(dòng)操作方式(現(xiàn)場(chǎng)操作臺(tái)):在現(xiàn)場(chǎng)操作臺(tái)上將鑰匙開(kāi)關(guān)置于“本地”(LOCAL)上升過(guò)程:首先將膨脹密封圈松開(kāi),當(dāng)槍離預(yù)定位置較遠(yuǎn)時(shí),按“高速上升”按鈕(自復(fù)位按鈕),槍高速上升,當(dāng)槍快接近預(yù)定位置時(shí),改按“低速上升”按鈕,槍低速上升,到預(yù)定位置松開(kāi)按鈕,槍停止運(yùn)行。鎖緊膨脹密封圈。上升過(guò)程中,當(dāng)槍到達(dá)上極限時(shí),槍自動(dòng)停止運(yùn)行。下降過(guò)程:首先將膨脹密封圈松開(kāi),當(dāng)槍離預(yù)定位置較遠(yuǎn)時(shí),按“高速下降”按鈕(自復(fù)位按鈕),槍高速下降,當(dāng)槍快接近預(yù)定位置時(shí),改按“低速下降”按鈕,槍低速下降,到預(yù)定位置松開(kāi)按鈕,槍停止運(yùn)行。鎖緊膨脹密封圈。下降過(guò)程中,當(dāng)槍到達(dá)下極限時(shí),槍自動(dòng)停止運(yùn)行。在現(xiàn)場(chǎng)操作臺(tái)上設(shè)有1個(gè)BCD碼數(shù)字顯示表,顯示頂槍的槍位(距真空室底部的距離),設(shè)有“本地/遠(yuǎn)程”、“高速上升”、“低速上升”、“高速下降”、“低速下降”及位置極限等指示燈。操作完畢,應(yīng)將現(xiàn)場(chǎng)操作臺(tái)上的鑰匙開(kāi)關(guān)置于“遠(yuǎn)程”(REMOTE)方式。操作臺(tái)設(shè)有PLC的遠(yuǎn)程I/O站,使用PROFIBUS-DP網(wǎng)絡(luò)與主站相連,傳輸速率是12M/S。使用PROFIBUS-DP協(xié)議。(4)遠(yuǎn)程操作方式(OSM操作站操作):只有當(dāng)實(shí)際槍位≤停放位(Parking Position)時(shí),可以進(jìn)行遠(yuǎn)程操作操作員直接在操作站上輸入槍位設(shè)定值,在PLC中將實(shí)際槍位與設(shè)定槍位進(jìn)行比較,控制頂槍的升降;當(dāng)槍位差值>100mm時(shí),頂槍高速運(yùn)行(上升/下降),當(dāng)槍位差值<100mm時(shí),頂槍低速運(yùn)行(上升/下降);當(dāng)槍位差值<10mm時(shí),頂槍停止運(yùn)行,保證位置控制精度在+/-10mm。遠(yuǎn)程操作時(shí)操作站通過(guò)工業(yè)以太網(wǎng)與PLC相連,傳輸速率是100M/s。使用TCP/IP協(xié)議。

3.2 頂槍位置控制

頂槍位置控制是按位置偏差控制的閉環(huán)控制,在頂槍自動(dòng)方式運(yùn)行下,操作人員根據(jù)真空室的溫度情況對(duì)頂槍要到達(dá)的加熱位在操作站上進(jìn)行槍位值的預(yù)設(shè)定,數(shù)據(jù)由以太網(wǎng)傳送到CP模板,CP模板將數(shù)據(jù)傳送到CPU的存儲(chǔ)區(qū),STEP7軟件編制的應(yīng)用程序執(zhí)行相應(yīng)的控制程序,通過(guò)編碼器反饋的值進(jìn)行頂槍槍位的偏差控制。頂槍的槍位通過(guò)絕對(duì)編碼器進(jìn)行測(cè)量,編碼器產(chǎn)生的脈沖信號(hào)由FM451計(jì)數(shù)模板讀入,CPU通過(guò)功能塊將FM451計(jì)數(shù)模板的信號(hào)讀出到程序中,將計(jì)數(shù)值轉(zhuǎn)換成對(duì)應(yīng)的高度值,與預(yù)設(shè)的高度值相減得到偏差值,根據(jù)偏差值來(lái)控制頂槍的快慢速及停止。在程序中使用數(shù)值運(yùn)算、比較運(yùn)算就可得到控制信號(hào),由信號(hào)模板輸出到變頻器去控制電機(jī),從而實(shí)現(xiàn)對(duì)頂槍的升降控制。頂槍在下極限對(duì)槍位進(jìn)行初始校正。頂槍的行程為0~6米;OMS和現(xiàn)場(chǎng)現(xiàn)場(chǎng)操作臺(tái)上顯示的槍位是:頂槍槍頭距離真空室底部的距離。100mm以上是快速,10~100mm之間是慢速,10mm以下PLC發(fā)出停止指令。軟件程序控制設(shè)計(jì)框圖如下。

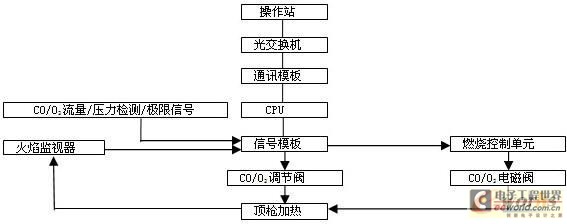

圖2 軟件程序控制設(shè)計(jì)框圖

3.3 燃燒加熱控制

燃燒加熱控制是頂槍在非處理期間在大氣加熱下對(duì)真空室進(jìn)行加熱或除瘤化渣。對(duì)真空室進(jìn)行保溫,以及除去真空室的殘?jiān)<訜釂?dòng)時(shí),當(dāng)頂槍到達(dá)預(yù)定加熱高度時(shí),PLC控制燃燒控制單元打開(kāi)切斷閥,燃?xì)馊紵琍LC控制調(diào)節(jié)閥調(diào)節(jié)流量,達(dá)到給定流量。火焰檢測(cè)器檢測(cè)頂槍火焰的燃燒情況,不滿足燃燒強(qiáng)度則自動(dòng)提槍。給定流量在操作站設(shè)定。

圖3 信號(hào)傳遞結(jié)構(gòu)簡(jiǎn)圖

頂槍中通過(guò)的氣體有N2、O2和CO。燃燒加熱控制是控制CO和O2的比例和流量,流量調(diào)節(jié)是個(gè)簡(jiǎn)單閉環(huán)控制系統(tǒng),控制采用PID算法控制,數(shù)學(xué)模型如下:

e=PV-SV (1)

![]() (2)

(2)

PV:流量實(shí)際值;SP:流量設(shè)定值;e:流量差;OUT:控制器輸出;δ:比例度;Ti積分時(shí)間;Td:微分時(shí)間。

在程序中,直接調(diào)用PID功能塊就能很好的實(shí)現(xiàn)數(shù)據(jù)運(yùn)算。這里使用的是FB41連續(xù)控制PID功能塊,能非常方便的對(duì)其進(jìn)行參數(shù)組態(tài)。在適當(dāng)調(diào)整δ,Ti,Td三個(gè)參數(shù)值后,就能獲得較好的控制質(zhì)量。加熱時(shí)由流量計(jì)檢測(cè)流量,控制器得出調(diào)節(jié)閥的開(kāi)度值輸出控制調(diào)節(jié)閥的開(kāi)度,來(lái)控制燃?xì)饬髁窟_(dá)到預(yù)定值。也可用手動(dòng)方式控制調(diào)節(jié)閥的開(kāi)度,來(lái)調(diào)節(jié)流量,此時(shí)是個(gè)開(kāi)環(huán)控制。處理開(kāi)始時(shí)和結(jié)束后,需要用N2對(duì)頂槍進(jìn)行吹掃,清掃管道中的煤氣,氣體通斷由PLC通過(guò)電磁閥進(jìn)行控制。處理完畢,要對(duì)CO、O2管道進(jìn)行壓力測(cè)試,分別由電接點(diǎn)壓力表和切斷閥來(lái)完成,保證氣體管道無(wú)泄漏。

圖4 軟件程序設(shè)計(jì)框圖

3.4 頂槍冷卻控制

頂槍用MCW進(jìn)行冷卻,冷卻水進(jìn)出口流量用電磁流量計(jì)測(cè)量。遠(yuǎn)程手動(dòng)打開(kāi)進(jìn)水閥,當(dāng)進(jìn)水流量>98t/h或進(jìn)出水流量差>900L/h自動(dòng)關(guān)閉進(jìn)水閥。

3.5 膨脹密封圈控制

頂槍升降時(shí),膨脹密封圈應(yīng)松開(kāi),頂槍停止時(shí),膨脹密封圈應(yīng)充氣密封,防止真空室內(nèi)高溫?zé)龎拿芊馊ΑE蛎浢芊馊λ砷_(kāi)時(shí),同時(shí)對(duì)槍孔用N2吹掃,防止密封圈被燒。

4、結(jié) 語(yǔ)

過(guò)去在工廠的實(shí)際運(yùn)用中,有些地方發(fā)生了燒壞模板的事故,導(dǎo)致了生產(chǎn)中斷的事件。本文作者創(chuàng)新點(diǎn):系統(tǒng)有較強(qiáng)的數(shù)據(jù)處理實(shí)現(xiàn)數(shù)據(jù)報(bào)表的自動(dòng)生成、數(shù)據(jù)庫(kù)的訪問(wèn)等多種功能。頂槍系統(tǒng)的可編程控制器控制以微處理器為基礎(chǔ),綜合計(jì)算機(jī)技術(shù)、自動(dòng)控制技術(shù)和通訊技術(shù),具有可靠性、易操作性、靈活性、機(jī)電一體化和較強(qiáng)的適應(yīng)惡劣環(huán)境的特點(diǎn)。目前實(shí)際運(yùn)用當(dāng)中PLC系統(tǒng)的供電系統(tǒng)非常可靠,人機(jī)界面友好,易操作,使用維護(hù)方便。PLC滿足了頂槍各項(xiàng)控制功能的需要,體現(xiàn)了其強(qiáng)大和可靠的控制功能,在攀鋼獲得廣泛的應(yīng)用,為企業(yè)每年節(jié)約成本近百萬(wàn)元。