CAM" title="FeatureCAM">FeatureCAM是世界最大的CAM軟件公司英國(guó)Delcam公司旗下著名的特征自動(dòng)識(shí)別CAM系統(tǒng),是基于特征、基于知識(shí)、第一個(gè)使用自動(dòng)特征識(shí)別AFR技術(shù)的全功能CAM軟件,同時(shí)具有強(qiáng)大的交互式特征識(shí)別IFR功能,支持2~5軸加工中心、車銑復(fù)合加工、車削加工及線切割編程。

紡織機(jī)械中有一種機(jī)械叫高速氣流紡,引入的是德國(guó)現(xiàn)代技術(shù)。其中有一關(guān)鍵零件是傳動(dòng)凸輪。高速氣流紡的傳動(dòng)凸輪類型采用了雙螺旋線,而我公司之前一直采用單螺旋線凸輪,國(guó)內(nèi)又沒(méi)有加工經(jīng)驗(yàn)可供參考。更重要的是,由于該凸輪的工作速度高達(dá)8000轉(zhuǎn)/分,對(duì)傳動(dòng)的準(zhǔn)確性、可靠性和噪音的要求都非常高。可以說(shuō),能否攻克該凸輪的加工難關(guān),是整個(gè)技術(shù)引進(jìn)的關(guān)鍵環(huán)節(jié)。

傳統(tǒng)的加工方法是使用笛卡爾坐標(biāo)進(jìn)行點(diǎn)對(duì)點(diǎn)計(jì)算,數(shù)據(jù)密集工作量大,且容易出錯(cuò);曲線曲面不光滑、容積誤差較大,制造周期長(zhǎng)。

這一次,我們嘗試用FeatureCAM編程,利用我公司現(xiàn)有設(shè)備,克服傳統(tǒng)制造的缺陷,制造出精確的高速凸輪。從而使CAD/CAM技術(shù)真正應(yīng)用到凸輪設(shè)計(jì)和制造中,既提高了凸輪設(shè)計(jì)的效率和加工精度,又縮短了制造周期。特別是在設(shè)計(jì)和制造形狀結(jié)構(gòu)復(fù)雜化零件或曲面或模具時(shí),CAD/CAM技術(shù)更顯示其它軟件無(wú)法比擬的強(qiáng)大功能和效率。

高速氣流紡傳動(dòng)凸輪設(shè)計(jì)、建模、編程思路:

●分析凸輪的加工工藝----需要構(gòu)建凸輪曲線;

●凸輪工件材料----圓柱凸輪材料為QT550耐磨耐高溫鑄鐵;

●使用設(shè)備:必須有四軸功能四聯(lián)動(dòng)加工中心的設(shè)備。刀具選用桿銑刀(平頭端銑刀);

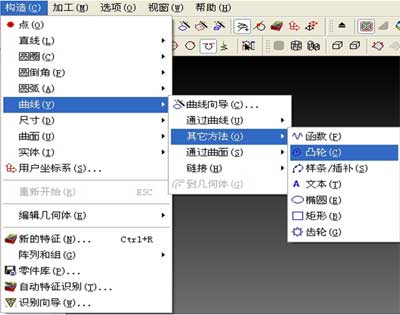

●創(chuàng)建凸輪曲線---采用FeatureCAM軟件自帶的凸輪曲線構(gòu)造功能智能化創(chuàng)建凸輪的關(guān)鍵曲線;

●使用FeatureCAM四軸加工模塊進(jìn)行沿凸輪曲線自動(dòng)生成銑槽加工刀具路徑;

●使用FeatureCAM機(jī)床仿真模塊仿真加工路徑,進(jìn)行驗(yàn)證;

●在四聯(lián)動(dòng)加工中心加工凸輪;

在設(shè)計(jì)凸輪曲線時(shí)考慮到凸輪是高速運(yùn)動(dòng)去帶動(dòng)高速引紗及紡紗,其凸輪的曲線要求特別光滑才能達(dá)到高速的效果。因此在設(shè)計(jì)的結(jié)構(gòu)上點(diǎn)與拐點(diǎn)之間,加速上升時(shí)的軌跡必須保證凹槽光潔暢通。

一、生成凸輪曲線步驟:

建立纏繞曲線,

選擇Y軸纏繞,

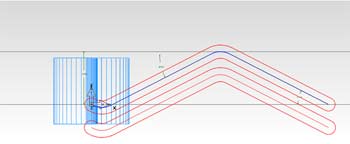

設(shè)計(jì)完工的曲線(見(jiàn)下圖)

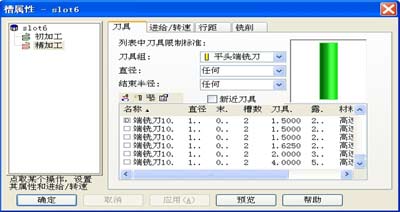

二、生成刀具路徑步驟:

工藝分析過(guò)程:加工時(shí)要選項(xiàng)為CW方向,也就是順時(shí)針去加工,曲線拐點(diǎn)為每0.25度勻速度上升至180度;然后返回起始原點(diǎn)。第二條平移中心Y軸-40mm繼續(xù)加工,分出粗加工和精加工,控制拐點(diǎn)尺寸精度和倒曲線邊角。

選擇刀具¢20桿銑刀進(jìn)行粗加工,F(xiàn)eatureCAM自動(dòng)計(jì)算出精加工留出的余量,主軸轉(zhuǎn)速1800r/min;進(jìn)刀采用螺旋下刀方式,速度為100mm/min,而進(jìn)入正常加工時(shí)進(jìn)給速度為150----200mm/min。

在選擇刀具¢20桿銑刀進(jìn)行精加工,F(xiàn)ertureCAM軟件附帶功率負(fù)載表可以參考。主軸轉(zhuǎn)速2000r/min,進(jìn)刀采用螺旋下刀方式速度為200mm/min,而進(jìn)入正常加工時(shí)進(jìn)給速度200----250mm/min。

使用四軸聯(lián)動(dòng)加工中心,操縱系統(tǒng)為西門子840C,NC主格式為MPF格式;計(jì)算機(jī)進(jìn)行模擬仿真加工,計(jì)算出實(shí)際的加工工時(shí),修改不必要的多余加工路徑。

三、刀具路徑動(dòng)態(tài)三維實(shí)體切削仿真結(jié)果:

四、在FeatureCAM中把刀具路徑進(jìn)行機(jī)床模擬仿真驗(yàn)證:

在數(shù)控加工過(guò)程中為了驗(yàn)證程序的正確性,過(guò)去多采用木模或塑料模進(jìn)行試切加工,此種方法效率低又浪費(fèi)材料。用數(shù)控仿真方法來(lái)檢驗(yàn)是近幾年發(fā)展起來(lái)的新技術(shù),它具有降低制造成本、縮短設(shè)計(jì)制造周期、快速直觀、省時(shí)省力的優(yōu)點(diǎn),它使操作者通過(guò)圖形顯示預(yù)先檢測(cè)誤差,進(jìn)行刀具的干涉和碰撞檢查。

快速生成機(jī)床G代碼:

結(jié)束語(yǔ):

應(yīng)用CAD/CAM技術(shù)對(duì)圓柱凸輪進(jìn)行制造設(shè)計(jì)與數(shù)控加工自動(dòng)編程,大大提高了設(shè)計(jì)效率與凸輪的精度,克服了傳統(tǒng)方法、人為因素浪費(fèi)人力、物力、財(cái)力且要多次修改等缺點(diǎn)所帶來(lái)的風(fēng)險(xiǎn),縮短了設(shè)計(jì)制造的周期,提高了凸輪的質(zhì)量。

隨著科技的進(jìn)步時(shí)代的發(fā)展,自動(dòng)編程將逐步取代繁瑣的手工編程。自動(dòng)編程準(zhǔn)確率高,效率高,也是未來(lái)機(jī)械加工追求的方向。