1 前言

目前,國(guó)內(nèi)廣大印制電路板制造企業(yè)所開展的工作僅局限于高速邏輯信號(hào)傳輸類電子產(chǎn)品所需的低、中頻多層印制電路板的研究、開發(fā)與制造。其所選用的主要印制基板材料,大多為適合低、中頻信號(hào)傳輸用環(huán)氧樹脂類絕緣介質(zhì)材料。

鑒于高頻信號(hào)傳輸?shù)奶厥庑裕渲饕獙⑸婕暗礁黝?a class="innerlink" href="http://forexkbc.com/tags/微波" title="微波" target="_blank">微波功能基板多層化制造技術(shù)、平面埋電阻制造技術(shù)、層間絕緣介質(zhì)厚度控制技術(shù)、多層微波印制板各層間圖形高重合度技術(shù)、各類微波介質(zhì)材料孔金屬化互連制造技術(shù)以及三維數(shù)控加工技術(shù)。這些,都是目前國(guó)內(nèi)印制電路行業(yè)尚未實(shí)現(xiàn)的技術(shù),因此與國(guó)外同行存在著較大差距。

此次研究,選用Rogers 公司提供的RT/duroid6002 微波層壓板材料和Arlon 公司提供的CLTE-XT 平面電阻微波層壓板材料,開展埋電阻多層微波印制板的制造工藝技術(shù)研究,其中將不可避免的面臨多層印制板各層間的金屬化孔互連,鑒于設(shè)計(jì)需求之獨(dú)特性,需解決金屬化孔互連之反鉆孔技術(shù)。

2 多層印制板金屬化孔互連技術(shù)簡(jiǎn)介

2.1 設(shè)計(jì)需求金屬化孔互連簡(jiǎn)介

有源饋電網(wǎng)絡(luò)綜合了高性能、多功能、高可靠、低損耗、幅相一致性以及小型化、輕量化的要求,給多層微波印制板的設(shè)計(jì)和制造帶來(lái)了很大難度。為此,將不同的功能分別設(shè)計(jì)在不同的層上, 如將微帶線、帶狀線、低頻控制線等混合信號(hào)線組合在同一個(gè)多層結(jié)構(gòu)中,通過(guò)多種類型金屬化孔的制造,實(shí)現(xiàn)直流互連。

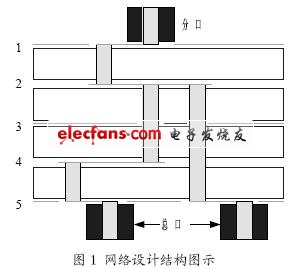

垂直互連是微波多層電路中實(shí)現(xiàn)不同層電路之間連接的主要方式。由圖1 可見垂直互連主要由金屬化盲孔和埋孔實(shí)現(xiàn),由于工作在X 波段,且?guī)捄軐挘越饘倩椎碾娐穬?yōu)化設(shè)計(jì)非常重要。

此項(xiàng)技術(shù)的運(yùn)用,尚屬本所印制板加工之首次。鑒于設(shè)計(jì)互連之要求,通過(guò)傳統(tǒng)的金屬化孔制作,結(jié)合多次層壓技術(shù),無(wú)法實(shí)現(xiàn)設(shè)計(jì)互連功能。因此,反鉆孔技術(shù)的研究便成為成功與否之必然。

2.2 各類金屬化孔互連制造

此次研究,根據(jù)設(shè)計(jì)層間互連要求,需進(jìn)行多次金屬化孔的制造,其中還涉及到盲孔、背靠背互連盲孔的金屬化孔制作。具體措施如下:

2.2.1 金屬化孔制作

鑒于RT/duroid6002 微波介質(zhì)多層板的特點(diǎn)(含有PTFE),采用等離子處理新技術(shù),隨后進(jìn)行孔金屬化處理。

評(píng)判:可通過(guò)多層板制作的附連板圖形,制作金相切片,進(jìn)行可靠性測(cè)試,檢驗(yàn)其可靠性。

2.2.2 盲孔制作

鑒于此次設(shè)計(jì)中,提出了金屬化盲孔制造的要求,必須通過(guò)多次層壓制作才能實(shí)現(xiàn)。具體為:

(1)通孔金屬化孔制作;

(2)多次層壓制作。

2.2.3 背靠背互連盲孔制作

鑒于此次設(shè)計(jì)中,提出了背靠背互連盲孔制造的要求,必須通過(guò)設(shè)計(jì)層次的層壓制作、金屬化孔制作、反鉆孔制作才能實(shí)現(xiàn)。具體為:

(1)層壓制作;

(2)通孔金屬化孔制作;

(3)反鉆孔制作:

反鉆孔制作,是借鑒于國(guó)外先進(jìn)印制板制造技術(shù)。“反鉆孔技術(shù)”的運(yùn)用,是在前期金屬化孔制造的基礎(chǔ)上,通過(guò)反鉆孔控制深度的技術(shù),來(lái)實(shí)現(xiàn)局部盲孔互聯(lián)。具體措施如下:

① 選用可控制鉆深的數(shù)控鉆床進(jìn)行反鉆孔制作。

② 模版制作時(shí),設(shè)計(jì)出3-Φ30+0.03 定位孔,中心對(duì)稱;印制板正反面設(shè)計(jì)出反鉆孔定位零位直角座標(biāo);生成反鉆孔位置座標(biāo)。

③ 利用FR-4 多層板進(jìn)行初步反鉆孔研究。

④ 利用RT/duroid6002 非電阻微波介質(zhì)板制作多層板,進(jìn)行進(jìn)一步反鉆孔研究。

⑤ 制作金相切片,評(píng)判反鉆深度。

3 多層印制板反鉆孔技術(shù)研究

3.1 試驗(yàn)過(guò)程簡(jiǎn)述

(1)借助FR-4 單片(0.5mm )四張,層壓成8 層板;

(2)數(shù)控鉆孔;

(3)等離子處理、化學(xué)沉銅、全板加厚;

(4)外層圖形轉(zhuǎn)移;

(5)反鉆孔(其中,一種座標(biāo)孔僅為正面8-1-1 反鉆;另一種座標(biāo)孔為正8-1-1 反8-8-1 兩面反鉆。)(原金屬化孔孔徑為Φ0.4mm ,反鉆孔為平頭Φ0.6mm);

(6)對(duì)反鉆孔板進(jìn)行箭嘴反鉆孔位置標(biāo)識(shí)(其中,兩面反鉆孔位置采用原版紅箭嘴進(jìn)行指位;僅正面反鉆孔位置采用紅箭嘴涂黑進(jìn)行指位);

(7)數(shù)銑取樣(兩面反鉆孔和單面反鉆孔,均采用五位置取樣法,依次為:左上部、左下部、右上部、右下部和中心部);

(8)灌模,制作金相切片;

(9)金相顯微鏡拍像并采集數(shù)據(jù)。3.2 反鉆孔情況測(cè)量

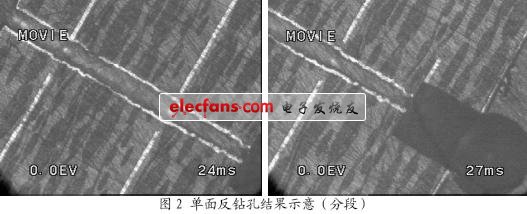

3.2.1 單面反鉆孔(正面8-1-1)

位置1(左上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

| 內(nèi)層銅箔厚度 | 313 | 299 | 14 | 0.035 |

| 介質(zhì)層厚度 | 428 | 313 | 169 | 0.4225 |

| 反鉆孔深度 | 419 | 299 | 192 | 0.48 |

位置2(左下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

| 內(nèi)層銅箔厚度 | 359 | 346 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 539 | 359 | 180 | 0.45 |

| 反鉆孔深度 | 546 | 358 | 188 | 0.47 |

位置3(右上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 332 | 319 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 508 | 332 | 176 | 0.44 |

| 反鉆孔深度 | 515 | 318 | 197 | 0.4925 |

位置4(右下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 505 | 324 | 181 | 0.4525 |

| 反鉆孔深度 | 511 | 317 | 194 | 0.485 |

位置5(中心部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 341 | 328 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 518 | 341 | 177 | 0.4425 |

| 反鉆孔深度 | 527 | 335 | 192 | 0.48 |

3.2.2 兩面反鉆孔(正面8-1-1 、反面8-8-1)

3.2.2.1 正面反鉆孔(8-1-1)

位置1(左上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 327 | 313 | 14 | 0.035 |

| 介質(zhì)層厚度 | 497 | 327 | 170 | 0.425 |

| 反鉆孔深度 | 502 | 320 | 182 | 0.455 |

位置2(左下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 502 | 324 | 178 | 0.445 |

| 反鉆孔深度 | 514 | 323 | 191 | 0.4775 |

位置3(右上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 316 | 303 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 486 | 316 | 170 | 0.425 |

| 反鉆孔深度 | 494 | 304 | 190 | 0.475 |

位置4(右下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 325 | 311 | 14 | 0.035 |

| 介質(zhì)層厚度 | 508 | 325 | 183 | 0.4575 |

| 反鉆孔深度 | 515 | 304 | 211 | 0.5275 |

位置5(中心部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 343 | 329 | 14 | 0.035 |

| 介質(zhì)層厚度 | 521 | 343 | 178 | 0.445 |

| 反鉆孔深度 | 531 | 357 | 174 | 0.435 |

3.2.2.2 反面反鉆孔(8-8-1)

位置1(左上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 241 | 228 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 228 | 46 | 182 | 0.455 |

| 反鉆孔深度 | 228 | 42 | 186 | 0.465 |

位置2(左下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 299 | 284 | 15 | 0.0375 |

| 介質(zhì)層厚度 | 284 | 102 | 182 | 0.455 |

| 反鉆孔深度 | 300 | 94 | 206 | 0.515 |

位置3(右上部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 271 | 258 | 13 | 0.0325 |

| 介質(zhì)層厚度 | 258 | 78 | 180 | 0.45 |

| 反鉆孔深度 | 264 | 73 | 191 | 0.4775 |

位置4(右下部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 275 | 260 | 15 | 0.0375 |

| 介質(zhì)層厚度 | 260 | 82 | 178 | 0.445 |

| 反鉆孔深度 | 275 | 75 | 200 | 0.5 |

位置5(中心部)

| 終點(diǎn) | 起點(diǎn) | 單位值 | 實(shí)際值(mm) | |

|---|---|---|---|---|

| 內(nèi)層銅箔厚度 | 274 | 260 | 14 | 0.035 |

| 介質(zhì)層厚度 | 260 | 85 | 175 | 0.4375 |

| 反鉆孔深度 | 248 | 79 | 169 | 0.4225 |

4 討論

4.1 反鉆孔深度一致性

4.1.1 單面反鉆孔(正面8-1-1)

| 位置 | |||

| 反鉆孔深度 |

0.48 剛好全鉆掉內(nèi)層銅 |

0.4925 剛好全鉆掉內(nèi)層銅 |

|

|

0.48 鉆掉內(nèi)層銅一半略少 |

|||

|

0.47 剛好鉆至內(nèi)層銅 |

0.485 鉆掉內(nèi)層銅一半 |

||

4.1.2 兩面反鉆孔(正面8-1-1 、反面8-8-1)

4.1.2.1 正面反鉆孔(8-1-1)

| 位置 | |||

| 反鉆孔深度 |

0.455 鉆掉內(nèi)層銅一半 |

0.475 剛好全鉆掉內(nèi)層銅 |

|

|

0.435 差內(nèi)層銅厚至內(nèi)層銅 |

|||

|

0.4775 稍鉆掉一點(diǎn)內(nèi)層銅 |

0.5275 |

||

4.1.2.2 反面反鉆孔(8-8-1)

| 位置 | |||

| 反鉆孔深度 |

0.465 剛好鉆至內(nèi)層銅 |

0.4775 鉆掉內(nèi)層銅一小半 |

|

|

0.4225 差內(nèi)層銅厚至內(nèi)層銅 |

|||

|

0.515 剛好全鉆掉內(nèi)層銅 |

0.5 |

||

4.2 介質(zhì)厚度一致性

4.2.1 單面反鉆孔(正面8-1-1)

| 位置 | |||

| 介質(zhì)深度 | 0.4225 | 0.44 | |

| 0.4425 | |||

| 0.45 | 0.4525 | ||

4.2.2 兩面反鉆孔(反面8-8-1)

| 位置 | |||

| 介質(zhì)深度 | 0.455 | 0.45 | |

| 0.4375 | |||

| 0.455 | 0.445 | ||

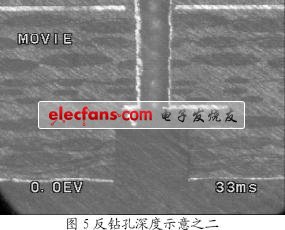

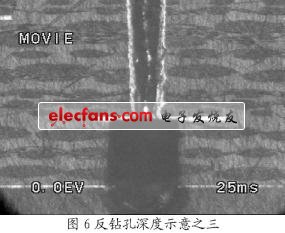

4.3 反鉆孔深度控制反思

根據(jù)反鉆孔后板的取樣,制作金相切片及觀測(cè)后,對(duì)反鉆孔深度的控制反思總結(jié)如下:

(1)從此次試驗(yàn)結(jié)果分析,出現(xiàn)了下述各種情況:

① 反鉆深度未至內(nèi)層銅,距離為一個(gè)內(nèi)層銅厚度;

② 反鉆深度剛好至內(nèi)層銅;

③ 反鉆深度超過(guò)內(nèi)層銅,達(dá)至一半銅厚度;

④ 反鉆深度超過(guò)內(nèi)層銅。

(2)部分反鉆孔深度超要求主要原因:按照設(shè)計(jì)要求(0.1mm),結(jié)合多層板各介質(zhì)層厚度統(tǒng)計(jì),反鉆孔深度需控制范圍為:0.46~0.56mm 。但實(shí)際操作過(guò)程中,反鉆孔深度為0.51mm ,最終導(dǎo)致了實(shí)物部分位置反鉆超差。

(3)反鉆孔深度誤差范圍:兩個(gè)內(nèi)層銅厚度(0.07mm )。

5 結(jié)論

此次圍繞設(shè)計(jì)需求所開展的多層印制板制造金屬化孔互連之反鉆孔研究,基本實(shí)現(xiàn)了反鉆孔的位置及深度控制,在對(duì)原材料覆銅箔層壓板進(jìn)行厚度質(zhì)量控制的前提下,加強(qiáng)多層板的層壓控制,保持?jǐn)?shù)控反鉆孔設(shè)備的加工穩(wěn)定性,完全能實(shí)現(xiàn)設(shè)計(jì)之背靠背金屬化孔互連要求。