摘 要 本文介紹了PROFIBUS現(xiàn)場(chǎng)總線技術(shù)在高爐系統(tǒng)的應(yīng)用。介紹了傳統(tǒng)的現(xiàn)場(chǎng)控制系統(tǒng)的原理和不足,分析了基于現(xiàn)場(chǎng)總線控制的自動(dòng)化系統(tǒng)的功能和特點(diǎn),通過(guò)系統(tǒng)通訊網(wǎng)絡(luò)拓?fù)鋱D,說(shuō)明了PROFIBUS網(wǎng)的通訊機(jī)理,給出了通訊軟件實(shí)現(xiàn)的方法,介紹了總線在武鋼高爐的應(yīng)用狀況。

一 前言

工業(yè)現(xiàn)場(chǎng)總線技術(shù)是近年來(lái)自動(dòng)化行業(yè)最為關(guān)注的技術(shù)之一,給自動(dòng)化控制技術(shù)帶來(lái)了很大的進(jìn)步。傳統(tǒng)的現(xiàn)場(chǎng)級(jí)控制系統(tǒng)系統(tǒng)不開放、可集成性差、而且可靠性不易保證。現(xiàn)場(chǎng)總線控制系統(tǒng)(Fieldbus Control System,F(xiàn)CS)使用一條通信電纜將現(xiàn)場(chǎng)設(shè)備(智能化、帶有通信接口)連接,用數(shù)字化通信代替4-20mA/24VDC信號(hào),完成現(xiàn)場(chǎng)設(shè)備控制、監(jiān)測(cè)、遠(yuǎn)程參數(shù)化等功能。它具有很多優(yōu)點(diǎn),在工業(yè)自動(dòng)化領(lǐng)域有明顯的優(yōu)勢(shì),如集成性高、組態(tài)簡(jiǎn)單、設(shè)計(jì)安裝方便、易于維護(hù)和擴(kuò)展、可以節(jié)約軟硬件投資等,使先進(jìn)的現(xiàn)場(chǎng)設(shè)備管理功能得以實(shí)現(xiàn)。現(xiàn)場(chǎng)總線已廣泛應(yīng)用于各個(gè)領(lǐng)域,如電力監(jiān)控、能源管理等。

武鋼煉鐵廠從2003年六號(hào)高爐新建工程開始嘗試使用現(xiàn)場(chǎng)總線,這也是全國(guó)首例在高爐系統(tǒng)中采用總線。在六號(hào)高爐剛投產(chǎn)之初,一場(chǎng)意外導(dǎo)致主控樓失火,將爐頂布料和熱風(fēng)爐系統(tǒng)幾乎所有電氣線路燒壞,按照傳統(tǒng)的現(xiàn)場(chǎng)級(jí)控制方式起碼要半個(gè)月的恢復(fù)時(shí)間,但因?yàn)槭褂昧爽F(xiàn)場(chǎng)總線,電纜數(shù)量很少,我們僅用了三天時(shí)間就恢復(fù)了生產(chǎn),使高爐提前十幾天恢復(fù)生產(chǎn),突出顯示了高爐現(xiàn)場(chǎng)總線控制系統(tǒng)在維護(hù)和搶修方面相對(duì)于傳統(tǒng)的現(xiàn)場(chǎng)控制方式的強(qiáng)大優(yōu)勢(shì)。現(xiàn)場(chǎng)總線技術(shù)在武鋼煉鐵廠的應(yīng)用,使得高爐的電氣設(shè)備在控制和穩(wěn)定性上得到了很大提高,目前已經(jīng)在其它各高爐得到推廣,在煉鐵廠取得了良好的效果。

二 傳統(tǒng)的高爐自動(dòng)化控制系統(tǒng)的現(xiàn)狀及不足

高爐系統(tǒng)主要由爐頂上料系統(tǒng)、槽上和槽下供料系統(tǒng)、卷?yè)P(yáng)系統(tǒng)、噴煤系統(tǒng)、熱風(fēng)爐系統(tǒng)、爐前出鐵場(chǎng)系統(tǒng)和INBA渣處理系統(tǒng)等構(gòu)成,生產(chǎn)工藝復(fù)雜,分散點(diǎn)多,環(huán)境條件特殊,對(duì)電氣設(shè)備的要求非常高,這就造成了電氣自動(dòng)化系統(tǒng)非常龐雜,故障率高,維護(hù)量大。

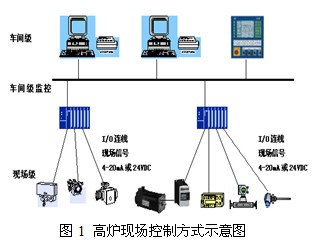

目前我國(guó)高爐所采用的控制基本上是傳統(tǒng)的現(xiàn)場(chǎng)控制方式。傳統(tǒng)的現(xiàn)場(chǎng)級(jí)與車間級(jí)自動(dòng)化監(jiān)控及信息集成系統(tǒng)(包括:基于PC、PLC、DCS產(chǎn)品的分布式控制系統(tǒng)),其主要特點(diǎn)之一是,現(xiàn)場(chǎng)層設(shè)備與控制器之間的連接是一對(duì)一(一個(gè)I/O點(diǎn)對(duì)設(shè)備的一個(gè)測(cè)控點(diǎn))所謂I/O接線方式,信號(hào)傳遞4-20mA(傳送模擬量信息)或24VDC(傳送開關(guān)量信息)信號(hào)。如圖1所示:

從圖我們可以看出,這種傳統(tǒng)的現(xiàn)場(chǎng)級(jí)自動(dòng)化監(jiān)控系統(tǒng)有幾個(gè)缺點(diǎn):

(1)信息集成能力不強(qiáng);

(2)系統(tǒng)不開放、可集成性差、專業(yè)性不強(qiáng);

(3)可靠性不易保證,它的主要缺點(diǎn)在于主機(jī)入口處的瓶頸現(xiàn)象。

由于現(xiàn)場(chǎng)及設(shè)備多,且比較分散,信號(hào)進(jìn)入PLC后,必須經(jīng)過(guò)A/D、D/A的轉(zhuǎn)換過(guò)程,且精確度有所降低,迫使PLC 的掃描周期加長(zhǎng),使整個(gè)主機(jī)性能下降,威脅到高爐各種信號(hào)的實(shí)時(shí)性。影響到高爐控制系統(tǒng)的穩(wěn)定性和可靠性。

三 基于現(xiàn)場(chǎng)總線的高爐自動(dòng)化控制系統(tǒng)的原理及特點(diǎn)

Profibus 是唯一的全集成H1(過(guò)程)和H2(工廠自動(dòng)化)的現(xiàn)場(chǎng)總線解決方案,是一種不依賴于制造商的開放式現(xiàn)場(chǎng)總線標(biāo)準(zhǔn)。采用Profibus標(biāo)準(zhǔn)系統(tǒng),不同的制造商所生產(chǎn)的設(shè)備部須對(duì)其接口進(jìn)行特別調(diào)整就可通信,Profibus可用于高速并對(duì)時(shí)間苛求的數(shù)據(jù)傳輸,也可用于大范圍的復(fù)雜通信場(chǎng)合。

Profibus根據(jù)應(yīng)用特點(diǎn)分為Profibus-DP , Profibus-FMS , Profibus-PA三個(gè)兼容版本。其中,Profibus-DP(H2)是一種經(jīng)過(guò)優(yōu)化的高速通信連接,專為自動(dòng)控制系統(tǒng)和設(shè)備級(jí)分散I/O之間的通信設(shè)計(jì)的,可用于分布式控制系統(tǒng)的高速數(shù)據(jù)傳輸,其傳輸速率可達(dá)12Mbit/s,一般構(gòu)成單主站系統(tǒng)。

Profibus的特點(diǎn)為可使分散式數(shù)字化控制器從現(xiàn)場(chǎng)層到車間級(jí)網(wǎng)絡(luò)化,該系統(tǒng)分為主站和從站。主站決定總線的數(shù)據(jù)通信,當(dāng)主站得到總線控制權(quán)(令牌)時(shí),沒(méi)有外界請(qǐng)求也可以主動(dòng)發(fā)送信息。從站為外圍設(shè)備,典型的從站包括輸入輸出設(shè)備,控制器,驅(qū)動(dòng)器和測(cè)量變送器。他們沒(méi)有總線控制權(quán),僅對(duì)接收到的信息給予確認(rèn)或當(dāng)主站發(fā)出請(qǐng)求時(shí)向從站發(fā)送信息。

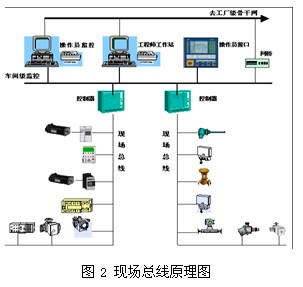

現(xiàn)場(chǎng)總線是以單個(gè)分散的、數(shù)字化、智能化的測(cè)量和控制設(shè)備作為網(wǎng)絡(luò)節(jié)點(diǎn),用總線相連接,實(shí)現(xiàn)相互交換信息,共同完成自動(dòng)控制功能的網(wǎng)絡(luò)系統(tǒng)與控制系統(tǒng)。它適合于替代價(jià)格昂貴的 24V DC和 4~20mA測(cè)量信號(hào)平行傳輸線路。在節(jié)省線路與設(shè)備的同時(shí),也為武鋼煉鐵廠的以太網(wǎng)系統(tǒng)提供了現(xiàn)場(chǎng)級(jí)的控制功能。其原理如下圖2所示:

從圖中我們可以看到現(xiàn)場(chǎng)總線主要有以下優(yōu)點(diǎn):

(1)減少設(shè)備(如隔離器、端子點(diǎn)數(shù)),節(jié)省工程費(fèi)用。

(2)由于免去了D/A及A/D轉(zhuǎn)換的過(guò)程,使信號(hào)精確度r提高。

(3)可以避免上千個(gè)檢測(cè)點(diǎn)和控制點(diǎn)的檢測(cè)信號(hào)匯集到DCS 的入口處所造成的信號(hào)堵塞,而是把控制功能下放到現(xiàn)場(chǎng),增加了系統(tǒng)的可靠性。

(4)組態(tài)簡(jiǎn)單,安裝、運(yùn)行、維護(hù)簡(jiǎn)便;

(5)采用IP67的防護(hù)等級(jí),使之完全適合高爐現(xiàn)場(chǎng)的惡劣環(huán)境。

四 武鋼煉鐵廠總線監(jiān)控及組態(tài)方式

4.1與PLC的總線接口

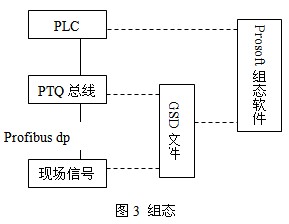

武鋼煉鐵廠采用施耐德PLC(Quantum系列),它采用PTQ模塊對(duì)總線進(jìn)行組態(tài),PTQ模塊支持工業(yè)總線Profibus-DP協(xié)議,具有很強(qiáng)的擴(kuò)展性,機(jī)架上掛接一塊PTQ模塊,利用Profibus-DP 協(xié)議從工業(yè)總線上采集數(shù)據(jù)、控制現(xiàn)場(chǎng)設(shè)備的運(yùn)行。通過(guò)Turck公司提供的GSD文件,采用ProSoft Configuration Builder總線配置軟件,完成對(duì)總線的配置,然后利用施耐德PLC編程軟件Concept導(dǎo)入配置后的文件,然后通過(guò)程序完成對(duì)總線設(shè)備的監(jiān)控和操作。組態(tài)圖如圖3:

4.2計(jì)算機(jī)監(jiān)控

在總線監(jiān)控畫面中,我們采用Wonderware公司的Intouch軟件進(jìn)行監(jiān)控,可以監(jiān)控每個(gè)總線模塊的通訊狀態(tài),當(dāng)出現(xiàn)總線報(bào)警時(shí),我們很快就可以通過(guò)總線確認(rèn)出現(xiàn)故障的設(shè)備,有效地提高了故障搶修的時(shí)間。

五 應(yīng)用效果及未來(lái)展望

采用現(xiàn)場(chǎng)總線避免了大量的點(diǎn)到點(diǎn)的電纜敷設(shè),降低了線路敷設(shè)設(shè)計(jì)的難度和施工的復(fù)雜性,節(jié)省了投資、安裝、調(diào)試及維護(hù)的費(fèi)用,維護(hù)方便,減少了高爐休風(fēng)次數(shù),為煉鐵廠的生產(chǎn)帶來(lái)了直接的經(jīng)濟(jì)效益,收到了良好效果。

面對(duì)工業(yè)技術(shù)革命的挑戰(zhàn),我們應(yīng)該把握機(jī)遇。現(xiàn)場(chǎng)總線技術(shù)在自動(dòng)化控制系統(tǒng)中的應(yīng)用,必將擁有越來(lái)越廣泛的領(lǐng)域和空間,對(duì)我們的發(fā)展起到良好的促進(jìn)作用。

參考文獻(xiàn)

[1] 劉玠,孫一康.冶金過(guò)程自動(dòng)化基礎(chǔ)[M].北京:冶金工業(yè)出版社,2006.

[2] 劉玠.煉鐵生產(chǎn)自動(dòng)化技術(shù)[M].北京:冶金工業(yè)出版社,2006.

[3] 劉寶坤.計(jì)算機(jī)過(guò)程系統(tǒng)[M].北京:機(jī)械工業(yè)出版社,2001.

[4] 甘永梅.現(xiàn)場(chǎng)總線技術(shù)及其應(yīng)用[M].北京:機(jī)械工業(yè)出版社,2008.

[5] 葛鎖良,柳賀.基于PROFIBUS-DP的通信控制系統(tǒng)[A].中國(guó)儀器儀表學(xué)會(huì)第九屆青年學(xué)術(shù)會(huì)議論文集[C],2007.

[6] 劉祥官,劉芳.高爐煉鐵過(guò)程優(yōu)化與智能控制系統(tǒng)[M].北京:冶金工業(yè)出版社,2005.