開始國產(chǎn)化開發(fā)

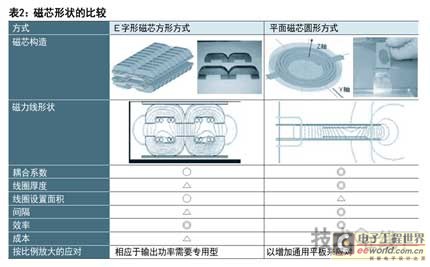

在國產(chǎn)化項目中,對①磁芯" title="磁芯">磁芯形狀、②線纜和③供電控制進行了重點開發(fā)。關(guān)于①磁芯形狀,海外生產(chǎn)的為“E字磁芯方形方式”,變壓器磁芯采用E字形狀的方形,而國產(chǎn)的則采用了平面為圓形的“平面磁芯圓形方式”(表2)。

平面磁芯圓形方式只需在電磁屏蔽" title="電磁屏蔽">電磁屏蔽用鋁板上粘貼平面鐵氧體磁芯,然后,在上面一層層纏繞線圈即可完成。不但耦合系數(shù)大,還能減薄線圈、擴大縫隙。效率與E字磁芯方形方式基本相同,但可大幅降低成本。

而E字磁芯方形方式的磁芯需要在非常高的高壓下制造,因此存在模具成本高的問題。

我們當時打算不只開發(fā)一種無線供電系統(tǒng),而是要開發(fā)從低輸出功率到高輸出功率的多種系統(tǒng),所以E字磁芯方形方式必須根據(jù)輸出功率準備多種磁芯模具,但如果使用平面磁芯圓形方式,即便提高輸出功率,只需擴大面積增加粘貼的平面鐵氧體即可,更加便于制作,而且能降低成本。

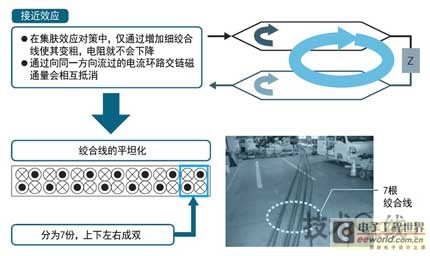

②的線纜方面,存在高頻時電流只流經(jīng)表面附近的集膚效應問題。為增加表面積,采用了集成細線的絞合線,增加了細線的根數(shù)。增加線數(shù)后,雖然電感會有一定程度的下降,不過下降幅度有限。

電感下降是由于向同一方向流動的電流環(huán)路的交鏈磁通量導致電阻增加的鄰近效應所致。所以我們就采取了讓電流流向相反的雙線化做法(圖8)。通過這些對策,與海外產(chǎn)品相比,制造出了將電阻值降至38%以下的高效率線纜。

圖8:使絞合線平坦化,降低了電阻值

為減小鄰近效應的影響,將線纜進行了7分割,上下左右各為兩根。

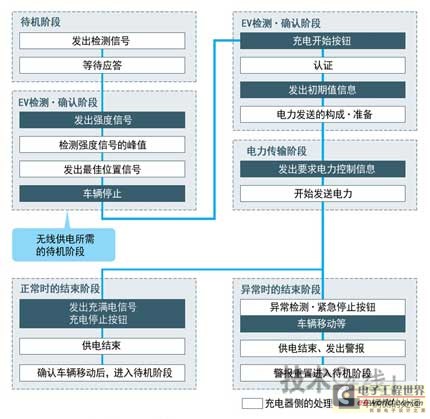

非接觸式" title="非接觸式">非接觸式需要待機階段

③供電控制方面,需要根據(jù)來自車輛一方的如何進行充電的充電控制要求來控制供電方。無論是非接觸式還是接觸式,供電控制都基本相同,不過非接觸式在開始充電前需要有一個待機階段,這一點不同于接觸式(圖9)。

圖9:無線供電控制的流程

無線供電需要待機階段。

在無線供電中,在車輛到達之前一次線圈就處于待機階段。不過,此時供給電力的話會像電磁爐一樣,放上鐵板就可以烤肉了。為了不出現(xiàn)這種情況,一次線圈在車輛到來前會不斷發(fā)出檢測信號,并等待響應。另一方面,車輛會發(fā)出強度信號,利用隨著車輛向一次線圈靠近,信號越來越強的特點,通過一次線圈檢測出信號最強的最佳點,發(fā)出最佳位置信號。車輛收到最佳位置信號后便停在此處。

除此之外,非接觸式和接觸式再無不同之處。摁下充電開始按鈕后進行相互認證,識別到可以充電的話,車輛會發(fā)出初始值信息。然后由車輛向充電器發(fā)送電力控制信息,充電器開始供應電力。反復重復該動作,直到車輛電池發(fā)出充滿電的信號后才停止供電。

不過,駕駛員摁下充電停止按鈕時會中止供電,回到最初的待機階段。當無線供電中出現(xiàn)異常以及駕駛員等摁下緊急停止按鈕等情況時,車輛一移動線圈就會從正上方脫離,停止供電。然后發(fā)出警報,警報解除后回到待機階段。

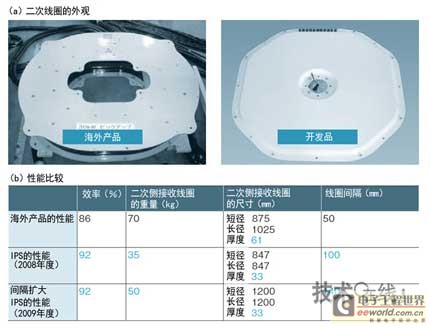

作為成果,我們開發(fā)出了效率為92%、重35kg、線圈間隙為100mm的30kW非接觸充電系統(tǒng)" title="充電系統(tǒng)">充電系統(tǒng)(圖10)。

圖10:與海外產(chǎn)品的性能比較

除了效率出色外,2008年度線圈間隙為100mm,擴大至海外品的2倍。2009年度在保持效率的同時將縫隙擴大至140mm。

與海外產(chǎn)品相比,該產(chǎn)品的效率提高了6個百分點,而且將二次線圈的拾音器重量和厚度削減了一半。縫隙可以擴大至2倍的距離。實際使用時,由于線圈被保護罩蓋住,海外產(chǎn)品只有約30mm的縫隙。而我們的開發(fā)品能以80mm左右的縫隙供電。此外,在該開發(fā)品面世1年后,又開發(fā)出了雖然重量稍微增加,但在相同效率下將縫隙擴大至140mm的產(chǎn)品。

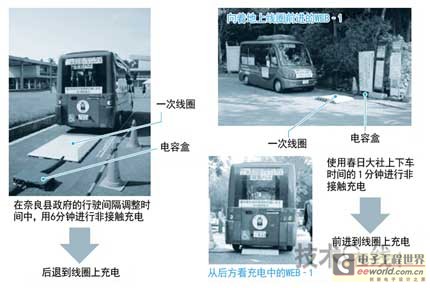

2009年,在奈良公園采用上述開發(fā)的無線供電系統(tǒng)進行了實證試驗(圖11)。通過在終點站奈良縣政府充電5~6分鐘,在途中的春日大社公交站點充電1分鐘,獲得了可行駛一圈6km、30分鐘路程的電量。

圖11:2009年在奈良公園實施的實證試驗

在終點站奈良縣政府和春日大社之間的奈良公園內(nèi)以約30分鐘的路程行駛。

另外,WEB-1針對約3噸的車重配備了約12kWh的鋰離子充電電池" title="鋰離子充電電池">鋰離子充電電池。與市場上銷售的三菱汽車的“i-MiEV”相比,i-MiEV的車重約為1噸,配備了16kWh的鋰離子充電電池。

CO2削減67.6%

在奈良公園實施的行駛試驗中,電池的充電狀態(tài)(SOC)從70%左右逐漸降低,在春日大社進行的1分鐘充電也只提高了少許。之后,在縣政府進行約6分鐘充電后,數(shù)值基本恢復,行駛中反復重復這一過程。從電池的輸出功率來看,在行駛途中剎車時會產(chǎn)生再生電力。

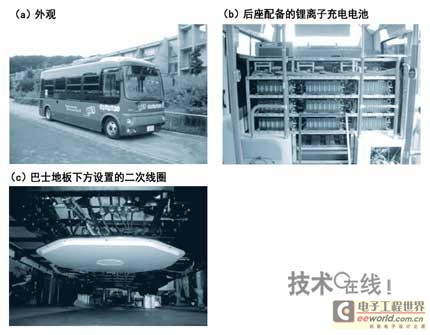

在該實證試驗中,雖然運行模式改變很多,但平均下來,與配備柴油發(fā)動機的巴士相比,將CO2排放量削減了67.6%。由于獲得了如此出色的結(jié)果,2009年度我們在日本環(huán)境省的資助下制造出了微型電動巴士“WEB-3”(圖12)。與WEB-1一樣,該車以日野汽車的“日野Poncho”為原型。WEB-3在地板下方配備了輸出功率為30kW、縫隙為140mm的無線供電系統(tǒng)。

圖12:配備側(cè)跪功能的“WEB-3”

WEB-3配備了采用空氣懸掛的側(cè)跪功能。后座配備了GS湯淺的鋰離子充電電池。無線供電系統(tǒng)的輸出功率為30kW,縫隙擴大至140mm。

WEB-3采用空氣懸掛,具備乘降時降低車高的“側(cè)跪(Kneeling)”功能,由此,地面線圈與車輛線圈的縫隙可降至120mm。因此,巴士停車后降低車高,可立即進入充電狀態(tài)。而且,地面線圈埋入與地面相同的高度,采用了即使從線圈上通過也不會壓壞的耐重型線圈。