1 高壓電動機變頻調(diào)速的節(jié)能意義

中國各種電動機的總耗電量約占全國總消費電量的60%以上,其中,高壓電動機與低壓電動機對比,數(shù)量(臺數(shù))比例約為20%∶80%,容量(功率)比例約為60%∶40%。全國宏觀年節(jié)電能力可達:

25 000 億kW·h×60%×60%×30%×30%=810億kW·h。

相當(dāng)于新建100萬kW 機組、年均運行5 000 h的大型發(fā)電廠16 座,接近于中國三峽水電站年總發(fā)電量。

圍繞著高壓電動機變頻調(diào)速也形成了兩條技術(shù)路線。一條是以高壓變頻為代表的基于低效率的高壓電動機的變頻單元串聯(lián)風(fēng)險模式的高成本技術(shù)路線;另一條是以增容型高- 低壓變頻方案與Vacon變頻器完美結(jié)合為代表的基于高壓電動機增容提效和變頻單元并聯(lián)冗余模式的低成本技術(shù)路線。

2 增容型高- 低壓變頻方案與Vacon 變頻器相結(jié)合

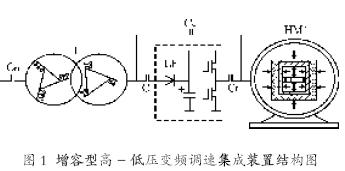

增容型高-低壓變頻調(diào)速集成裝置,由多功能變壓器T、Vacon 變頻器LF、利用普通高壓電動機通過變換其定子繞組接線結(jié)構(gòu)及線圈絕緣結(jié)構(gòu)改制而成的增容型低壓變頻調(diào)速電動機HM′,以及低壓變頻/工頻切換開關(guān)Ct、Cf、Cw所集成,其特征在于增容型低壓變頻調(diào)速電動機HM′采用高壓電動機鐵心結(jié)構(gòu);定子繞組采用中壓絕緣結(jié)構(gòu);定子繞組采用低壓接線結(jié)構(gòu);非負荷端軸承采用絕緣結(jié)構(gòu);低壓大容量Vacon 變頻器LF 采用輸入電壓補償增容措施,如圖1所示。

適用范圍:

電網(wǎng)電壓3~10 kV;

電動機功率200~5 000 kW;

變頻器Vacon NX5、NX6系列200~5 000 kW;

變頻系統(tǒng)(高壓側(cè))功率因數(shù)≥0.95;

變頻系統(tǒng)(高壓側(cè))電壓總諧波≤1.6%(中國標(biāo)準(zhǔn)GB/T 14549-93《電能質(zhì)量公共電網(wǎng)諧波》限定值為4%);

運行模式變頻/工頻,手控/自控,現(xiàn)場/遠控,一拖多臺;

控制系統(tǒng)PLC,DCS,F(xiàn)CS等。

增容型高- 低壓變頻方案與Vacon變頻器主要結(jié)合點如下。

2.1 電動機增容與Vacon變頻器工況相結(jié)合

眾所周知,普通交流電動機的額定功率都是按照正弦波電源設(shè)計制造的。變頻器提供給電動機的是由高載頻脈沖包絡(luò)而成的準(zhǔn)正弦波電源,由于du/dt和di/dt的原因,導(dǎo)致電動機在變頻工況下?lián)p耗增加,效率和性能比率降低,運行溫度升高,額定功率下降。具體表現(xiàn)為:

1)使用變頻器導(dǎo)致電機效率降低大約0.5%;

2)附加損耗導(dǎo)致電機升溫,在滿載下,電機溫度更高,對于200 kW 的電機,定子損耗增加10%,熱量大約增加18 kW,轉(zhuǎn)子損耗增加100%,轉(zhuǎn)子導(dǎo)電條熱量增加大約60 kW;

3)通常降低電機負載以承受更大的損耗。

為此,適度增加電動機額定功率適應(yīng)變頻工況勢在必行。采用本增容型高-低壓變頻方案,即可使普通高壓電動機增加額定功率1~3個標(biāo)準(zhǔn)等級,不僅完全彌補了變頻工況的功率損失,而且足以達到增產(chǎn)、節(jié)能和節(jié)材等多重目的。

本方案利用普通高壓電動機的機座和鐵心結(jié)構(gòu),改用“中壓絕緣結(jié)構(gòu)”和“低壓接線結(jié)構(gòu)”,實現(xiàn)低壓增容變頻調(diào)速。中壓的范圍為1 500~3 000 V,對比6 000 V和10 000 V的“高壓絕緣結(jié)構(gòu)”,絕緣厚度可適度減薄1/2~2/3,既能長期承受數(shù)倍于額定電壓的高載頻脈沖產(chǎn)生的自感電勢和高次諧波峰值電壓的變頻工況,又提高了槽滿率(導(dǎo)線的占空比>1/3~1/2),使額定功率提高1~3個標(biāo)準(zhǔn)功率等級,效率提高0.5%~3%,功率因數(shù)提高0.1~0.2,同功率的高壓電動機制造材料消耗可降低10%~20%。

2.1.1 確定高-低壓電壓等級

本增容型高-低壓變頻調(diào)速集成裝置的高壓輸入電壓,即用戶的電網(wǎng)電壓;而低壓則是優(yōu)選的。優(yōu)選的原則是,對于560 kW及以下的高壓電動機,選擇Vacon NX5系列變頻器440 V或500 V電壓制式;

對于630 kW及以上的高壓電動機,為了減少低壓電纜壓降和線損,宜選擇Vacon NX6系列變頻器690 V電壓制式。

2.1.2 計算定子線圈新匝數(shù)

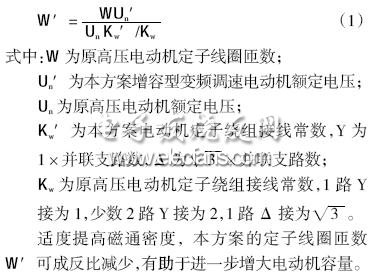

在保持原高壓電動機(氣隙、定子齒部和軛部)磁通密度不變的前提下,本方案定子線圈匝數(shù)W′為

2.2 變壓器升壓與Vacon變頻器增容相結(jié)合

Vacon NX5系列變頻器的標(biāo)準(zhǔn)電壓制式為400~500 V,在中國只能運行在380 V低壓動力電源上,可謂大材小用。如若增加一級動力變壓器將380 V升至500 V,相當(dāng)于增加一級變電站,投資大且占地面積亦大,頗不現(xiàn)實。因而導(dǎo)致大量的Vacon變頻器欠壓運行,造成寶貴資源的無謂浪費。

本方案提供“變頻器輸入電壓補償”,使Vacon變頻器輸入電壓提升到其額定值的最高限,如440 V或500 V,實現(xiàn)變頻器增容10%~30%。即通過一臺多功能變壓器T,對高壓電動機改壓后實施降壓增容,又對變頻器適度升壓增容,一舉多得。變頻器升壓增容前的實際輸出功率Pp和增容后的最大輸出功率P憶max,取決于變頻器的最低額定功率Pnmin和最高額定功率Pnmax、最低額定電壓Unmin 和最高額定電壓Unmax、實際電源電壓Up和最大容許工作電壓U憶max。

2.3 變壓器與Vacon變頻器內(nèi)置電抗器相結(jié)合本方案中的多功能變壓器T的結(jié)構(gòu)特點在于,一方面,高壓繞組與低壓繞組實施絕緣隔離,用以隔離來自高壓電網(wǎng)的干擾源和來自變頻器的高次諧波;另一方面,變壓器T的短路阻抗超過4.5%~6%,這與Vacon變頻器內(nèi)置的電抗器結(jié)合增加了輸入電源的內(nèi)阻抗,有效緩沖了濾波電容器充電形成的陡峭脈沖波,達到抑制5次、7 次、11次、13次、17次、19次、乃至23次和25次諧波電流并改善變頻器功率因數(shù)的目的。從而確保高壓電網(wǎng)的功率因數(shù)≥0.95,電壓總諧波≤1.6%,遠低于中國標(biāo)準(zhǔn)GB/T14549-93《電能質(zhì)量公共電網(wǎng)諧波》的限定值4%。

2.4 變壓器不接地方式與Vacon變頻器T 級EMC相結(jié)合

本方案中多功能變壓器T的高壓側(cè)和低壓側(cè)都不接地,對變頻器而言,屬于“浮動電源”,即“IT 電源”。旨在隔離變頻器因輸出dv/dt,通過電纜或電機對地的雜散電容產(chǎn)生的共模電流(亦稱噪聲電流),但在此種狀況下要求變頻器具有防范高壓電網(wǎng)對地電壓瞬變的能力。Vacon變頻器恰好具有此等級電磁兼容功能,即T級EMC。它采用高阻抗接地方式,即“IT接地方式”,對地僅有一個微小的電流,一方面可有效抑制共模電流,另一方面當(dāng)變壓器高壓側(cè)對地發(fā)生電壓瞬變時,仍能確保變頻器的安全運行。

2.5 多相變壓器與Vacon多脈沖變頻器相結(jié)合

依據(jù)諧波公式

例如,鞍鋼齊大山鐵礦第三期變頻調(diào)速工程,就采用了兩臺3 相高壓輸入/6 相1 250 kV·A 低壓輸出的干式變壓器,匹配兩臺Vacon NX6 系列12 脈沖1 000 kW變頻器。2.6 電動機軸承絕緣結(jié)構(gòu)與Vacon變頻器良好接地相結(jié)合

Vacon培訓(xùn)中心編寫的《變頻器尺寸測量和變頻器計算》中指出造成軸承電流的原因有:

1)磁失衡;

2)電機供電不平衡(電纜、FC);

3)接地電流;

4)軸承損壞及噪音。

通過電子顯微鏡下的圖像,可以看到初期損壞由熔斷口導(dǎo)致,末期損壞是凹槽模式。

解決方案是確保電流通道與軸承隔開,措施有:

1)絕緣軸承;

2)接地電刷;

3)變頻器、電機和負載之間接地良好;

4)磁環(huán)。

本方案電動機非負荷端軸承采用了絕緣結(jié)構(gòu),即在電機后端蓋軸承的外圍和兩側(cè)加裝薄層絕緣材料,然后機械加固。借以切斷感生的軸電壓和軸電流,從而延長軸承的大修期和使用壽命。

3 綜合效益分析

增容型高-低壓變頻方案與Vacon變頻器的完美結(jié)合,同國內(nèi)外高壓變頻方案對比,具有四“高”、四“低”、四“省”特點。

1)高功率在保持原高壓電動機磁通密度和電流密度基本不變、且機械特性容許的條件下,可提高額定功率1~3個標(biāo)準(zhǔn)功率等級。在保持普通低壓變頻器額定電流不變前提下,可提高其輸出功率10%~30%,同時,還可提高傳動設(shè)備的生產(chǎn)能力10%~20%。

2)高效率本變頻系統(tǒng)效率>96%。其中變頻器效率為98%,變壓器效率為98.8%,電動機的額定效率可提高0.5~5個百分點。

3)高功率因數(shù)本變頻系統(tǒng)高壓側(cè)功率因數(shù)可達0.95以上。

4)高可靠性一是采用無油枕全密封變壓器或者干式變壓器均系免維護類型;二是選用技術(shù)成熟的低壓大容量變頻器安全可靠,使用壽命長達70 000 h;三是利用高等級絕緣的電動機運行在低壓變頻工況下,絕緣壽命可謂無限長;四是非負荷端軸承采用絕緣結(jié)構(gòu),切斷軸電流和軸電壓,從而延長軸承使用壽命;五是備有變頻/工頻切換開關(guān),一旦變頻器發(fā)生故障即可及時切換到工頻啟動—運行模式,即使是工頻運行,電動機仍可增容。

5)低諧波本變頻系統(tǒng)高壓側(cè)電壓總諧波<1.6%(國家標(biāo)準(zhǔn)限定值4%)。這是因為本變壓器高/低壓兩側(cè)繞組采取分立式絕緣隔離結(jié)構(gòu),高壓側(cè)或者低壓側(cè)采用帶有升壓線圈的延邊三角形連接結(jié)構(gòu),無零線供電模式,可有效地隔離、吸收和抑制變頻過程中產(chǎn)生的高次諧波,使高次諧波分量遠低于國家標(biāo)準(zhǔn)限定值。

6)低成本所用全密封無油枕變壓器、通用型低壓大容量變頻器以及變頻/工頻低壓切換開關(guān)價格都比常規(guī)高壓變頻裝置低得多。比國外高壓變頻裝置單價低50%左右,比國內(nèi)高壓變頻裝置單價低30%左右。

7)低溫升本裝置一是實現(xiàn)了變壓器、變頻器與電動機的電壓制式的最佳匹配;二是將電動機絕緣材料合理減薄,使機內(nèi)冷卻空氣量增加17%左右,從而有效地降低了電動機運行溫升;三是增容而未增載時,即相當(dāng)于降低電流密度運行,將進一步降低電動機的運行溫升,延長其使用壽命。

8)低壓安全由于變壓器將高/低壓隔離,從變壓器的輸出側(cè)→變頻器→電動機的運行電壓只有幾百伏,頗有安全感,便于操作和維護。

9)省工期本變壓器的制造周期只要15~20天;變頻器的供貨周期只需1~2 月;電動機改壓大約1周左右,增容改壓大約1 個月左右;控制柜加工不超過1周;安裝(包括敷設(shè)低壓動力電纜和控制屏蔽電纜,無須重打地基和更換對輪)約1 周左右,當(dāng)天調(diào)試當(dāng)天投運。總施工期(即見效期)僅為0.5~3個月。

10)省投資不但現(xiàn)場改造(電動機改繞定子繞組)成本低,而且新建項目(電動機采用新數(shù)據(jù)繞制,可節(jié)省改制費用和時間)成本更低,即投資省,見效快,投資回收期一般約為1~2年左右。

11)省能源實施本技術(shù)方案的微觀(單臺)節(jié)電率為20%~50%,宏觀(全國)年節(jié)電能力可達600多億kW·h。

12)省原材料在同等原材料和元器件配置前提下,本方案能提高電動機的額定功率1~3個等級,提高變頻器的額定容量5%~25%,即0.5~2個功率等級;在同等功率前提下,本方案可節(jié)省制造高壓電動機的鋼材和矽鋼片10%~15%,節(jié)約高壓絕緣材料40%~60%。