自20世紀(jì)60年代末以來,面向磁場(chǎng)的矢量控制一直是交流電機(jī)控制的主流。這樣的控制方法的主要特點(diǎn)是對(duì)電機(jī)氣隙磁場(chǎng)和轉(zhuǎn)矩進(jìn)行分開控制。對(duì)于同步電機(jī)" title="永磁同步電機(jī)">永磁同步電機(jī),典型的控制設(shè)計(jì)就是考慮恒定的磁通會(huì)產(chǎn)生一個(gè)轉(zhuǎn)矩常數(shù)kt,該常數(shù)在大多數(shù)電機(jī)的技術(shù)手冊(cè)中都能找到。獲得需要的轉(zhuǎn)矩m所對(duì)應(yīng)的電流iq也由此計(jì)算得到。但是,輸出轉(zhuǎn)矩和相應(yīng)的電流iq之間的這種恒定關(guān)系的可信度很容易受到各種各樣的實(shí)際因素的負(fù)面影響,這樣的影響很容易產(chǎn)生轉(zhuǎn)矩控制中所不能接受的精度偏差。一些容易影響的實(shí)際因素如下:

●產(chǎn)品出廠過程與材料的老化;

●鐵心材料在過載時(shí)飽和;

●磁阻轉(zhuǎn)矩變化;

●電樞(磁性材料)的溫度。

磁材料(磁介質(zhì))的分散性導(dǎo)致的實(shí)際轉(zhuǎn)矩常數(shù)與數(shù)據(jù)手冊(cè)上的數(shù)值偏差可能會(huì)超過5%。更嚴(yán)重的是通過觀察發(fā)現(xiàn),經(jīng)過一段較長時(shí)間,永磁電機(jī)的磁場(chǎng)會(huì)下降幾個(gè)百分點(diǎn)。由于這樣的變化通常十分緩慢,一種電機(jī)離線參數(shù)辨識(shí)(將在“一種電機(jī)模型的預(yù)辨識(shí)系統(tǒng)”部分中討論)將解決這一問題。

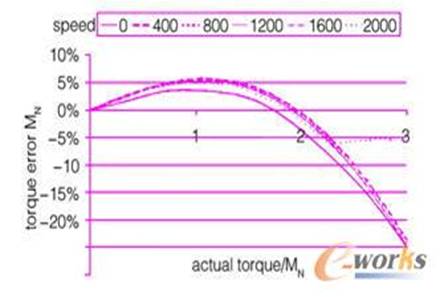

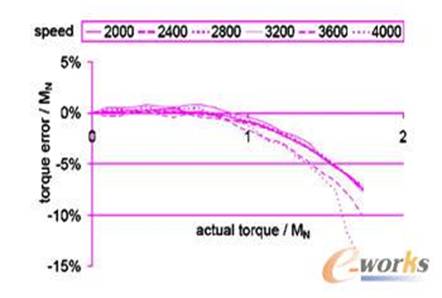

與此形成鮮明對(duì)比的是,在過載時(shí),由于鐵心飽和造成的輸出轉(zhuǎn)矩降低會(huì)在很短時(shí)間內(nèi)發(fā)生,而且降低量最多時(shí)會(huì)達(dá)到20%。圖1所示的即為某額定轉(zhuǎn)矩mn=23nm,額定轉(zhuǎn)速nn=2000r/min的永磁同步電機(jī)運(yùn)行在不同轉(zhuǎn)速條件下所測(cè)得的轉(zhuǎn)矩精度。這臺(tái)電機(jī)未采取任何精度改進(jìn)措施。這次的測(cè)量數(shù)據(jù)將為評(píng)價(jià)后面提到的精度改進(jìn)策略提供參考。

圖1 轉(zhuǎn)矩精度(對(duì)比參照)

實(shí)驗(yàn)數(shù)據(jù)是通過圖2所示的測(cè)試裝置采集到的。圖中右側(cè)的被測(cè)試電機(jī)運(yùn)行在轉(zhuǎn)矩控制模式下,而左側(cè)的負(fù)載電機(jī)運(yùn)行在速度控制模式下。兩個(gè)電機(jī)通過一個(gè)轉(zhuǎn)矩測(cè)量軸耦合。

圖2 轉(zhuǎn)矩測(cè)量裝置

實(shí)際的兩臺(tái)電機(jī)在設(shè)置點(diǎn)mset=0nm處的相對(duì)轉(zhuǎn)矩要從被測(cè)試電機(jī)上的所測(cè)的轉(zhuǎn)矩曲線中減去。因?yàn)檫@一轉(zhuǎn)矩在后來的研究中被當(dāng)作是對(duì)運(yùn)行中的摩擦轉(zhuǎn)矩所抵消。而且,除了黏性摩擦之外的其他因素也是存在于這個(gè)系統(tǒng)中的,但以上的假設(shè)(相對(duì)轉(zhuǎn)矩補(bǔ)償摩擦)是實(shí)際自動(dòng)辨識(shí)系統(tǒng)的執(zhí)行原則,是正確的。

很明顯,圖1所示的轉(zhuǎn)矩精度是與速度無關(guān)的。電機(jī)停轉(zhuǎn)時(shí)的特性出現(xiàn)偏差,因?yàn)檗D(zhuǎn)矩的脈動(dòng)影響到凸極電機(jī)的轉(zhuǎn)角。在2000r/min的轉(zhuǎn)速下,轉(zhuǎn)矩精度偏差在2.3mn處發(fā)生了轉(zhuǎn)向,這是由于電機(jī)此時(shí)開始顯示去磁特性并且沒有考慮磁阻轉(zhuǎn)矩。

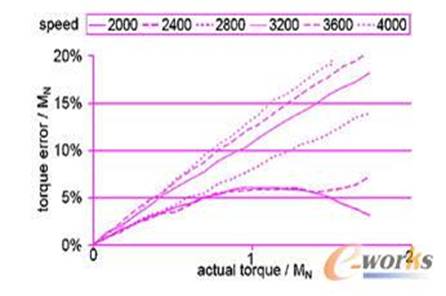

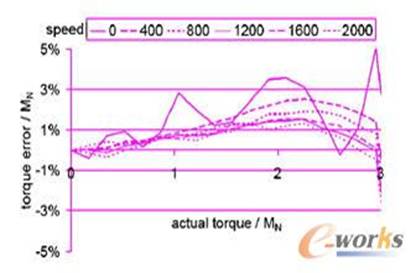

當(dāng)出現(xiàn)去磁效應(yīng)時(shí),磁場(chǎng)產(chǎn)生的電流id將不能被忽略。這時(shí)的關(guān)鍵是考慮電機(jī)磁阻轉(zhuǎn)矩的影響,從而獲得一個(gè)準(zhǔn)確的實(shí)際轉(zhuǎn)矩值mact,如公式(1)中所示。但是,通常來說,磁阻轉(zhuǎn)矩常數(shù)kt,rel在電機(jī)的數(shù)據(jù)手冊(cè)中不提供,因而必須通過參數(shù)辨識(shí)的方式獲得。如果電磁轉(zhuǎn)矩常數(shù)為零,高轉(zhuǎn)速下轉(zhuǎn)矩就會(huì)出現(xiàn)大的偏差,如圖3所示。

mact=ktiq-kt,reliqid (1)

圖3 在弱磁范圍內(nèi)的轉(zhuǎn)矩精度

更重要的是,實(shí)驗(yàn)表明:對(duì)于一些高轉(zhuǎn)速的主軸電動(dòng)機(jī),公式(1)并不適用。在這種情況下,“多項(xiàng)式離線自適應(yīng)控制系統(tǒng)”中討論的離線自適應(yīng)策略將不能用,必須用到在線自適應(yīng)策略。

當(dāng)遇到電機(jī)電樞溫度變化較大時(shí),只有在線自適應(yīng)策略是有效的。使用釹鐵硼nd2fe14b磁性材料的永磁同步電機(jī)每100k的溫度變化會(huì)有約4%的磁鏈損失。老式的使用釤鈷smco5磁性材料的永磁同步電機(jī)每100k溫度變化的磁鏈損失甚至達(dá)到10%。

一種電機(jī)模型的預(yù)辨識(shí)系統(tǒng)

獲取電機(jī)的定子電阻與電感參數(shù)是電機(jī)模型辨識(shí)的第一步,因?yàn)檫@是進(jìn)一步識(shí)別電機(jī)參數(shù)的前提條件。這兩個(gè)參數(shù)可以通過靜態(tài)電機(jī)測(cè)量方法獲得,如例二中使用正弦測(cè)試電流。但是,對(duì)于轉(zhuǎn)矩常數(shù)kt的測(cè)量就只能在電機(jī)加速時(shí)進(jìn)行了,因?yàn)檫@套辨識(shí)系統(tǒng)是基于輸送到電機(jī)上的實(shí)測(cè)有功功率和軸輸出功率工作的。所以,要測(cè)得轉(zhuǎn)矩常數(shù)kt,需要先測(cè)得有功功率。有功功率需要電機(jī)以額定轉(zhuǎn)矩電流從靜止加速到額定轉(zhuǎn)速,并且在一個(gè)產(chǎn)生足夠大電動(dòng)勢(shì)的速度下才可測(cè)得。求得電阻損耗![]() 以及實(shí)際轉(zhuǎn)速nact和實(shí)際轉(zhuǎn)矩mact才能確定轉(zhuǎn)矩常數(shù)kt。

以及實(shí)際轉(zhuǎn)速nact和實(shí)際轉(zhuǎn)矩mact才能確定轉(zhuǎn)矩常數(shù)kt。

對(duì)于在d軸和q軸電感不同的電機(jī),確定磁阻轉(zhuǎn)矩常數(shù)kt,rel就相當(dāng)重要了。

在電機(jī)參數(shù)辨識(shí)之后,電機(jī)將按附表參數(shù)下運(yùn)行:

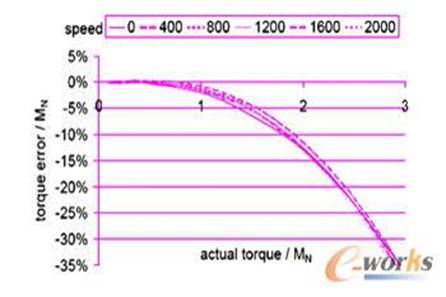

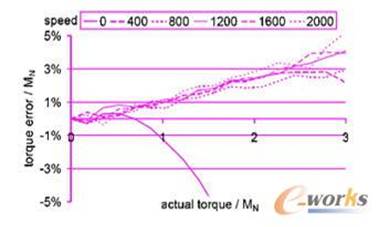

圖4顯示在電機(jī)參數(shù)辨識(shí)之后的轉(zhuǎn)矩精度,從圖中可以看到,在額定轉(zhuǎn)矩的范圍內(nèi),轉(zhuǎn)矩偏差已經(jīng)縮小到2%以內(nèi)。

圖4 電機(jī)參數(shù)辨識(shí)后的轉(zhuǎn)矩精度

對(duì)于磁阻轉(zhuǎn)矩常數(shù)的識(shí)別也會(huì)促進(jìn)在高轉(zhuǎn)速下轉(zhuǎn)矩精度的提高,如圖5所示。

圖5 在磁場(chǎng)削弱范圍內(nèi)電機(jī)參數(shù)辨識(shí)后的轉(zhuǎn)矩精度

但是在過載的情況下,電機(jī)參數(shù)辨識(shí)策略在所有速度下均不能改進(jìn)轉(zhuǎn)矩精度。

kk(iq)多項(xiàng)式離線自適應(yīng)控制系統(tǒng)

在過載情況下,轉(zhuǎn)矩電流iq和轉(zhuǎn)矩常數(shù)之間的恒定關(guān)系將不再適用。這時(shí)需要使用公式2所定義的多項(xiàng)式mact=f(iq)iq的方法來表示轉(zhuǎn)矩與轉(zhuǎn)矩所產(chǎn)生的電流的關(guān)系:

![]()

參數(shù)的辨識(shí)與第二部分中討論的kt辨識(shí)類似。不同處在于現(xiàn)在需要在n個(gè)運(yùn)行點(diǎn)上重復(fù)測(cè)量轉(zhuǎn)矩產(chǎn)生的電流iq,從電流額定值的一半到最大電流之間對(duì)n個(gè)點(diǎn)進(jìn)行采樣測(cè)量。勵(lì)磁電流id為零,同時(shí)也用到之前確定的磁阻轉(zhuǎn)矩常數(shù)。

如公式(3)中所示,參數(shù)是通過最小二乘法估算得到的。

圖6顯示了在使用kt(iq)多項(xiàng)式離線自適應(yīng)控制系統(tǒng)后的轉(zhuǎn)矩精度。3倍過載的情況下轉(zhuǎn)矩精度偏離額定轉(zhuǎn)矩的誤差也未超過±3%。

圖6 離線自適應(yīng)控制下的轉(zhuǎn)矩精度

不幸的是,在發(fā)生溫度變化時(shí)這一策略同樣也會(huì)失效。所以在所需溫度運(yùn)行點(diǎn)上進(jìn)行電機(jī)參數(shù)辨識(shí),并且控制溫度在一個(gè)最小范圍內(nèi)變化顯得格外重要。除了溫度方面的缺陷,一個(gè)變化的磁阻轉(zhuǎn)矩常數(shù)同樣也會(huì)使得這一策略在去磁效應(yīng)范圍內(nèi)失效。

kt在線自適應(yīng)控制系統(tǒng)

如果電機(jī)電樞溫度有明顯變化或者在公式(2)中所述的磁阻轉(zhuǎn)矩常數(shù)kt,rel方法在弱磁范圍內(nèi)不能用,那么就需要使用在線自適應(yīng)方法。

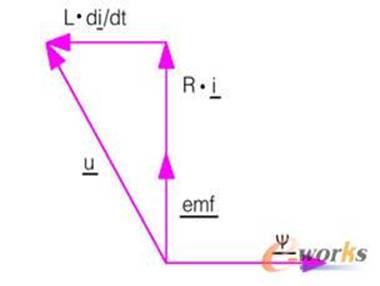

圖7 永磁同步電機(jī)相量圖

這種在線自適應(yīng)方法是基于從電壓相量![]() 和電流相量

和電流相量![]() 對(duì)電動(dòng)勢(shì)相量

對(duì)電動(dòng)勢(shì)相量![]() ,磁場(chǎng)強(qiáng)度相量

,磁場(chǎng)強(qiáng)度相量![]() 的推導(dǎo)。如圖7和公式(4)所示。該方法對(duì)任何參考系下的定子或轉(zhuǎn)子都適用。

的推導(dǎo)。如圖7和公式(4)所示。該方法對(duì)任何參考系下的定子或轉(zhuǎn)子都適用。

![]()

電動(dòng)勢(shì)相量![]() 與積分算子(jωel)-1(需要已知電轉(zhuǎn)速ωel電轉(zhuǎn)速是機(jī)械轉(zhuǎn)速與極對(duì)數(shù)的乘積)相乘可得場(chǎng)強(qiáng)相量

與積分算子(jωel)-1(需要已知電轉(zhuǎn)速ωel電轉(zhuǎn)速是機(jī)械轉(zhuǎn)速與極對(duì)數(shù)的乘積)相乘可得場(chǎng)強(qiáng)相量![]() 。更進(jìn)一步,用場(chǎng)強(qiáng)相量的絕對(duì)值乘以1.5(這一因數(shù)依賴定子電流3/2轉(zhuǎn)換的情況)以及極對(duì)數(shù)zp得到實(shí)際的轉(zhuǎn)矩常數(shù)kt。

。更進(jìn)一步,用場(chǎng)強(qiáng)相量的絕對(duì)值乘以1.5(這一因數(shù)依賴定子電流3/2轉(zhuǎn)換的情況)以及極對(duì)數(shù)zp得到實(shí)際的轉(zhuǎn)矩常數(shù)kt。

![]()

但可惜的是,在靜態(tài)情況下,由于電機(jī)端電壓是作為輸入量的,這套在線自適應(yīng)策略不適用。只有在速度高于額定轉(zhuǎn)速的10% 時(shí)在線自適應(yīng)策略才適用。圖8顯示了在線自適應(yīng)策略對(duì)于轉(zhuǎn)矩精度的控制情況。從圖中可知,在轉(zhuǎn)速為零時(shí),自適應(yīng)策略是無效的。

圖8 在線自適應(yīng)控制下的轉(zhuǎn)矩精度

從圖8中可以看出,在3倍過載范圍內(nèi),轉(zhuǎn)矩偏差不會(huì)超過額定轉(zhuǎn)矩的4%。輕微的過補(bǔ)償是源于所獲得的電壓不準(zhǔn)確,所以精確地知道實(shí)際電壓是實(shí)現(xiàn)在線自適應(yīng)轉(zhuǎn)矩精度控制的關(guān)鍵。

換流電壓誤差補(bǔ)償

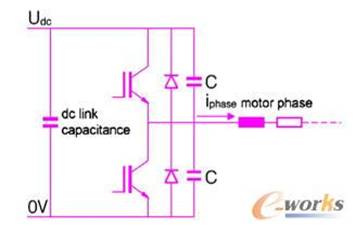

由于性價(jià)比的緣故,很多逆變器沒有配置相電壓傳感器。實(shí)際相電壓是由晶體管在一個(gè)控制周期tcycle間點(diǎn)所決定的。為避免在直流耦合處發(fā)生短路,需要設(shè)置一個(gè)大于實(shí)際晶體管關(guān)斷時(shí)間toff的互鎖時(shí)間tl,由此來保證在單相電路中同一時(shí)刻僅有一個(gè)晶體管關(guān)斷。但是這將導(dǎo)致線路中出現(xiàn)兩管同時(shí)不導(dǎo)通的時(shí)間段,如圖9所示,左邊topen=tl-toff,右邊topen=ton。

圖9 晶體管的開關(guān)時(shí)間圖

在兩管都處于關(guān)斷的狀態(tài)下,實(shí)際相電壓由相電流決定。在具備足夠大的電感情況下,可以認(rèn)為相電流在topen時(shí)間內(nèi)是一個(gè)定值。電纜的特性用晶體管與電容c并聯(lián)來模擬,如圖10所示。

圖10 單相晶體管電路

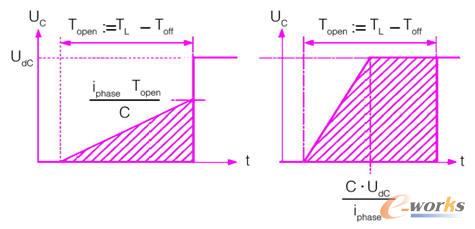

當(dāng)上側(cè)晶體管(圖9左側(cè))關(guān)斷后,上側(cè)電容開始充電而下側(cè)電容開始放電。如果相電流iphase很小,上側(cè)電容的電壓直到下側(cè)晶體管已經(jīng)導(dǎo)通才充至直流耦合電壓udc。如圖11左側(cè)所示。

圖11 小(左)大(右)相電流下的上側(cè)電容充電情況

相反,如果相電流足夠大,上側(cè)電容將在下側(cè)晶體管導(dǎo)通前充至直流源電壓udc,如圖11的右側(cè)圖所示。

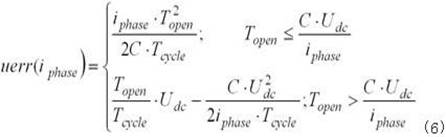

陰影處所示的電壓時(shí)間面積經(jīng)周期時(shí)間tcycle的均分后,最終將導(dǎo)致電壓偏差的產(chǎn)生,如公式(6)所示:

也即,較小相電流的情況下電壓偏差是與電流成正比,而較大相電流的情況下,電壓偏差與相電流成反比。

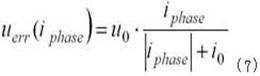

好在公式(6)中的電壓誤差模型可以通過近似處理,使其對(duì)大小電流都通用。如公式(7)所示,使用u0,i0構(gòu)成的雙參數(shù)雙曲線模型進(jìn)行近似處理:

當(dāng)電機(jī)d軸轉(zhuǎn)至電氣位置的0°、120°和240°時(shí),式中的兩個(gè)參數(shù)u0,i0可以自動(dòng)確定。這樣,一個(gè)時(shí)變的電流將加在d軸上。去掉電阻上的壓降后即可最終得到相電壓偏差特性,同時(shí)兩個(gè)參數(shù)也可通過最小二乘法估算得到。電壓偏差對(duì)于三相來說幾乎是相同的,所以只需確定一相即可。但是在實(shí)際正常的運(yùn)行中,每相電壓都需要添加公式(7)中所示的誤差電壓來進(jìn)行補(bǔ)償。

通過第四部分對(duì)在線自適應(yīng)策略的討論我們知道,這種電壓補(bǔ)償對(duì)于控制轉(zhuǎn)矩精度是不可缺少的,尤其在低速和重載的情況下。對(duì)于在第三部分中討論的kt(iq)多項(xiàng)式策略,電壓補(bǔ)償同樣是有益的,但只在辨識(shí)過程中需要,在正常運(yùn)行中并不需要。

結(jié) 語

本文介紹了三種不同的提高永磁同步電機(jī)靜態(tài)轉(zhuǎn)矩精度的策略。通過比較實(shí)際運(yùn)行電機(jī)與數(shù)據(jù)手冊(cè)上的數(shù)值對(duì)每種策略的優(yōu)點(diǎn)進(jìn)行了評(píng)估。

在電機(jī)轉(zhuǎn)速和轉(zhuǎn)矩不超過額定值,電機(jī)轉(zhuǎn)子的溫度變化被控制到最小,并有充分的電機(jī)模式預(yù)辨識(shí)的情況下,當(dāng)達(dá)到額定轉(zhuǎn)矩時(shí),偏差可以控制在2%以內(nèi)。作者建議在任何情況下都要進(jìn)行電機(jī)參數(shù)辨識(shí),不能依賴數(shù)據(jù)手冊(cè)上所提供的數(shù)值。

當(dāng)出現(xiàn)過載運(yùn)行時(shí),鐵心飽和可能會(huì)導(dǎo)致不可接受的轉(zhuǎn)矩精度偏差。尤其是專門為高性能機(jī)床主軸設(shè)計(jì)的轉(zhuǎn)矩前饋也會(huì)因?yàn)殍F心飽和而失效。使用kt(iq)多項(xiàng)式離線自適應(yīng)策略配合之前確定的電機(jī)參數(shù)可以彌補(bǔ)這一缺陷,并且將轉(zhuǎn)矩精度控制在額定轉(zhuǎn)矩的±3%的范圍內(nèi)。但是要注意的是,實(shí)現(xiàn)這種有效控制的前提是電樞溫度在電機(jī)參數(shù)辨識(shí)后不能有很明顯的變化。

如果電機(jī)溫升不能忽略或者公式(1)中所示的磁阻轉(zhuǎn)矩常數(shù)不準(zhǔn)確,則需要使用在線自適應(yīng)技術(shù)。這一策略只能用在有足夠轉(zhuǎn)速以產(chǎn)生可測(cè)相電壓的情況下使用。同時(shí),需要知道相電壓精確值,而這時(shí)很有必要采取進(jìn)一步測(cè)量彌補(bǔ)逆變器的電壓偏差。具備這種特征的典型電器有絞車,其需要轉(zhuǎn)軸持續(xù)工作在額定功率附近。除此之外,主軸工作在去磁范圍的永磁同步機(jī)床也是在線自適應(yīng)控制策略的潛在適用對(duì)象。

文中討論的每種策略都有其自身優(yōu)點(diǎn)和特殊的適用范圍,所以無法推薦一個(gè)普適性的方法來提高轉(zhuǎn)矩精度。