引言:

在新開發(fā)的產(chǎn)品中有一個(gè)型號(hào)為Q7的長(zhǎng)條鋁基臺(tái),要在上面加工兩個(gè)φ3.7×1.65的平底盲孔,由于要求精度高,批量大,故無法用傳統(tǒng)的鉆模在鉆床上加工,也很難在傳統(tǒng)銑床上面加工,即使能加工效率也很低,并且設(shè)備損耗和電力損耗也很大。此工件的加工有著非常廣泛的代表性,生產(chǎn)的很多產(chǎn)品有著類似的要求,為此,我們?cè)O(shè)計(jì)制做了一臺(tái)用于此類產(chǎn)品加工的設(shè)備——通用型數(shù)控鉆銑床。

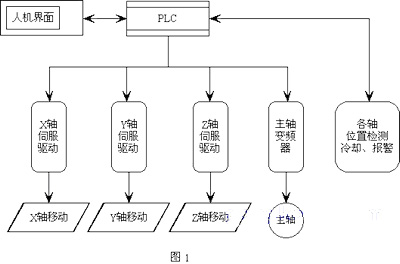

一、系統(tǒng)概述

控制部分采用PLC,并配以人機(jī)界面進(jìn)行程序參數(shù)修改、設(shè)定,以及運(yùn)行狀態(tài)顯示監(jiān)控,可編程設(shè)置人機(jī)界面的內(nèi)容。三軸均為全數(shù)字交流伺服系統(tǒng),各軸伺服電機(jī)通過連軸器帶動(dòng)滾珠絲杠,以移動(dòng)配有直線導(dǎo)軌的工作臺(tái)和主軸銑頭,其定位準(zhǔn)確,速度快。主軸銑頭由變頻器控制,根據(jù)刀具及工件和進(jìn)給量,來設(shè)置主軸合理的轉(zhuǎn)速,并在程序中設(shè)定它的啟動(dòng)停止。各軸均設(shè)二端極限傳感器和原點(diǎn)傳感器,冷卻和潤(rùn)滑也都有異常檢測(cè),在報(bào)警燈和人機(jī)界面處顯示報(bào)警信息。為便于調(diào)試和檢修,各項(xiàng)操作均設(shè)手動(dòng)功能,如手動(dòng)各軸快慢移動(dòng)、主軸高低速旋轉(zhuǎn)、切削液及潤(rùn)滑開關(guān)等。此機(jī)床整體雖為半閉環(huán)控制,只要選件、裝配、程序編制及操作合理,精度和穩(wěn)定性還是能滿足使用要求的。

二、硬件配置

PLC選用永宏的FBS-40MCT,該型機(jī)具有較高的性價(jià)比,體積小,功能強(qiáng),24點(diǎn)輸入,其中有16點(diǎn)高速計(jì)數(shù)器,頻率可達(dá)120K,16點(diǎn)輸出,其中有4軸步進(jìn)或伺服輸出整合在里面,輸出頻率可達(dá)120K,使應(yīng)用起來非常方便,接線簡(jiǎn)捷。編程軟件WinProladder有梯形圖大師之稱,易學(xué)易用且功能強(qiáng)大,編輯、監(jiān)視、除錯(cuò)等操作非常順手,按鍵、鼠標(biāo)并用及在線即時(shí)指令功能查詢與操作指引,使編輯、輸入效率倍增。

接點(diǎn)分配:取各軸伺服電機(jī)的Z相信號(hào)作原點(diǎn)開關(guān),要分接在幾個(gè)高速輸入點(diǎn)上,用中斷進(jìn)行機(jī)床原點(diǎn)復(fù)歸,其余限位開關(guān)、操作開關(guān)、液位檢知等常規(guī)接點(diǎn)可按順序依次接入。 X、Y、Z三軸伺服電機(jī)連在前3軸伺服輸出點(diǎn),主軸高低速、冷卻、報(bào)警等接在其余輸出點(diǎn)上。

X、Y、Z3軸伺服系統(tǒng)均選用相同的,和利時(shí)的ES系列全數(shù)字交流伺服驅(qū)動(dòng)器0040E-CBCEE-02,和60系列小慣量的伺服電機(jī)60CB040C-2DE6E。該伺服系統(tǒng)功能比較完善,如能耗制動(dòng)、電子齒輪、自動(dòng)加減速等,具備多種脈沖串輸入,保護(hù)功能也比較完備,有欠壓、過壓、過流、過載、堵轉(zhuǎn)、失速、位置超差、編碼器異常等。在此設(shè)備中按集電極開路驅(qū)動(dòng)方式連接至PLC,最高脈沖輸入頻率為200K,伺服ON、Z相信號(hào)等也做相應(yīng)連接。

變頻器選用富凌的DZB70B0015L2A,規(guī)格為單相1500W,400Hz,有多步速供編輯使用。由于正常使用時(shí)不頻繁變速,故速度調(diào)節(jié)設(shè)定不引出,只在變頻器操作面板上調(diào)節(jié),設(shè)定兩個(gè)速度,高速用于加工,低速用于對(duì)刀。調(diào)節(jié)相關(guān)參數(shù)與主軸匹配,如基頻、基壓、運(yùn)行頻率上限、載頻等,并改動(dòng)相應(yīng)跳線。

主軸沒有采用傳統(tǒng)方式,而是根據(jù)加工需要,采用了雕刻機(jī)用的電主軸,安陽萊必泰的ADX80-24Z/1型,其體積小、噪音低,直徑只有80mm,這樣使整個(gè)主軸箱便于整體密封,可有效地防止加工中的碎屑飛濺到Z軸的絲杠和導(dǎo)軌上造成損害,也使主軸箱外表顯得美觀。它的最高轉(zhuǎn)速為24000轉(zhuǎn)/分,使正常工作轉(zhuǎn)速6000-14000轉(zhuǎn)有一個(gè)合適的余量范圍。 人機(jī)界面選用人機(jī)電子的通用可編程文本顯示器MD204L,它可以以文字或指示燈等形式監(jiān)視、修改PLC內(nèi)部寄存器或繼電器的數(shù)值及狀態(tài)。

三、軟件設(shè)計(jì)

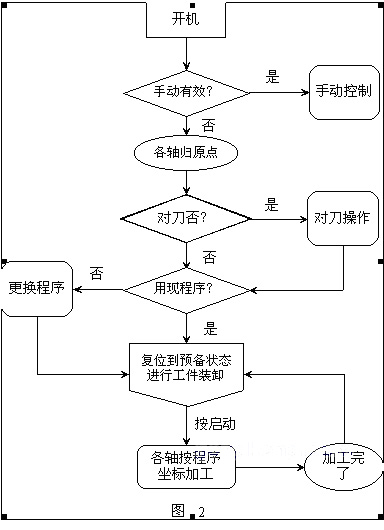

開機(jī)后先檢測(cè)手動(dòng)開關(guān)是否有效,若手動(dòng)開關(guān)有效即利用各手動(dòng)控制開關(guān)執(zhí)行手動(dòng)操作的項(xiàng)目。若手動(dòng)開關(guān)無效,則啟動(dòng)原點(diǎn)復(fù)歸程序,各軸進(jìn)行機(jī)床原點(diǎn)復(fù)歸,先回Z軸再回其它兩軸,當(dāng)所有軸都原點(diǎn)復(fù)歸成功后才能進(jìn)行到下一步。若刀具和工裝夾具、工件程序均沒有變動(dòng),可復(fù)位到加工預(yù)備狀態(tài)而不進(jìn)行對(duì)刀,若需對(duì)刀,則打開對(duì)刀開關(guān)啟動(dòng)對(duì)刀程序,3軸分別對(duì)刀,即找工件原點(diǎn),利用手動(dòng)各軸移動(dòng)開關(guān)快慢移動(dòng)各軸,使工件的三個(gè)面分別碰觸低速旋轉(zhuǎn)的刀具,剛好碰上為止。對(duì)好后,按對(duì)刀OK確認(rèn),再輸入刀補(bǔ),經(jīng)過程序處理,即形成工件原點(diǎn)也就是編程0點(diǎn),編程時(shí)根據(jù)此0點(diǎn)按照?qǐng)D紙計(jì)算刀具路徑,可使操作者思路清晰,編輯運(yùn)算簡(jiǎn)單。操作者編輯的是用戶程序,可以編輯刀具軌跡,就是各軸移動(dòng)坐標(biāo),還有移動(dòng)速度、循環(huán)加工時(shí)的循環(huán)次數(shù)等。編好程序后或使用當(dāng)前程序時(shí),即復(fù)位到預(yù)備狀態(tài):各軸移動(dòng)到初始位—一個(gè)合適的位置,裝卸工件方便、不易碰觸刀具時(shí),裝上工件,按啟動(dòng)即可開始加工,主軸運(yùn)轉(zhuǎn),冷卻液開,各軸按程序設(shè)定坐標(biāo)移動(dòng)。當(dāng)加工結(jié)束時(shí),機(jī)床復(fù)位,即各軸又移動(dòng)到初始位,主軸停,冷卻關(guān),這時(shí)可卸下工件,完成加工過程。

工件的加工流程圖如圖3所示,以Q7產(chǎn)品為例,胎具上一次裝夾15只工件,那么就有30個(gè)φ3.7的平底盲孔需要加工,刀具選用φ3.7的2刃鎢鋼立銑刀,鉆削加工,鉆削深度1.65mm。在預(yù)備狀態(tài)時(shí)緊靠工作臺(tái)上的定位固定好胎具,按啟動(dòng)后,主軸旋轉(zhuǎn),待主軸即將達(dá)到額定轉(zhuǎn)速時(shí),X、Y軸同時(shí)運(yùn)轉(zhuǎn)到第一加工工位,也就是第一個(gè)孔的X、Y工件坐標(biāo)值,此時(shí)冷卻液打開、Z軸快速下降到加工區(qū),即銑刀端面即將觸及工件加工面,迅速變用緩慢的工進(jìn)速度開始鉆削加工。當(dāng)加工深度到達(dá)設(shè)定深度(1.65mm)時(shí),Z軸帶動(dòng)銑刀迅速抬起,抬起的高度為銑刀端面水平方向上碰觸不到工件及胎具為準(zhǔn)。計(jì)數(shù)器加1后程序進(jìn)行比較運(yùn)算,判斷加工是否完了,如否,則X、Y軸繼續(xù)運(yùn)轉(zhuǎn)到下一加工工位,再重復(fù)Z軸下降加工動(dòng)作。如加工完了,產(chǎn)量計(jì)數(shù)器加數(shù)、主軸停轉(zhuǎn)、冷卻液關(guān)閉,同時(shí)發(fā)出5s聲光報(bào)訊,用以提醒操作者,各軸移動(dòng)到初始位:Z軸到上端;X軸到左端;Y軸到外端。卸下胎具后,一個(gè)加工周期完成,裝上胎具再按啟動(dòng)即開始進(jìn)行下一輪加工。

四、一些著重的電氣措施

1.主回路加裝漏電斷路器,相應(yīng)回路都安裝合適的斷路器。

2.PLC和伺服系統(tǒng)的電源處都分別加有電源濾波器。

3.各直流繼電器線圈都并接反峰二極管,交流接觸器線圈并接阻容吸收回路。

4.潤(rùn)滑、主軸冷卻都設(shè)液位低報(bào)警器。

5.伺服控制線、人機(jī)界面通訊線等使用屏蔽線,并遠(yuǎn)離電源線。

6.在拖鏈內(nèi)走線,使用耐折的柔性電纜,并盡量增大拖鏈的彎曲半徑。

7.變頻器與PLC、伺服驅(qū)動(dòng)器等保持一定距離。