摘 要: 介紹了一種應(yīng)用于無毒提金新工藝中反應(yīng)液PH值控制的智能復(fù)合控制算法。

關(guān)鍵詞: 反應(yīng)液PH值 智能復(fù)合控制

隨著科學(xué)技術(shù)和生產(chǎn)的迅猛發(fā)展,各個領(lǐng)域?qū)ψ詣涌刂频囊蟛粩嗵岣撸詥渭償?shù)學(xué)解析結(jié)構(gòu)為基礎(chǔ)的控制理論,其局限性日益明顯,對于一些大型、復(fù)雜和不確定的對象,難以用精確的數(shù)學(xué)模型描述。即使一些對象能夠建立起數(shù)學(xué)模型,結(jié)構(gòu)也往往十分復(fù)雜,難于設(shè)計和實現(xiàn)有效控制。近年來十分熱門的自適應(yīng)、自校正控制雖然能在一定程度上解決不確定性問題,但其本質(zhì)上仍然要求對象模型的在線辨識,故算法復(fù)雜、運算量大,應(yīng)用范圍受到限制。實際上,任何一個有效的工業(yè)控制設(shè)計,都不能由控制理論單獨解決,都隱含著人的直覺推理。原有控制理論單純的數(shù)學(xué)結(jié)構(gòu)難以處理有關(guān)對象的一些定性信息,而單純運用人的經(jīng)驗知識、技巧和直覺推理,也難以滿足對復(fù)雜控制系統(tǒng)的設(shè)計要求。

假如將人的經(jīng)驗知識、技巧和直覺推理與控制理論相結(jié)合,把它作為控制理論解決復(fù)雜生產(chǎn)過程的一個補充手段,將使控制理論解決復(fù)雜生產(chǎn)過程有一個突破性進展。這種將人的經(jīng)驗知識直接參與生產(chǎn)過程的控制系統(tǒng),稱為智能控制系統(tǒng)。

無毒提金工藝過程是一個復(fù)雜的物理化學(xué)過程,由于這一工藝過程千變?nèi)f化,干擾不同,對各個參數(shù)的要求不盡相同。如果控制模型過于簡單,則導(dǎo)致系統(tǒng)超調(diào)量大、調(diào)節(jié)時間長,造成各個參數(shù)不穩(wěn)定,這些都嚴重影響無毒提金工藝的生產(chǎn)效率的提高。因而,國內(nèi)外學(xué)者對無毒提金工藝及設(shè)備的自動控制曾做了大量工作,以期能實現(xiàn)低能耗和高效率的目標。常用的控制方案歸結(jié)起來不外乎以下幾種:

(1)自適應(yīng)控制(包括模型參考自適應(yīng)控制和自校正控制)方案;

(2)最優(yōu)控制方案;

(3)PID控制(包括各種變型PID控制)方案。

自適應(yīng)控制方案從理論上講是較先進的控制方案,但它基本上適用于工況比較穩(wěn)定的工藝過程。而無毒提金工藝過程各參數(shù)相對很難穩(wěn)定,各參數(shù)將在某一值附近頻繁變化,最需要有效的控制。否則,對無毒提金攪拌設(shè)備控制的經(jīng)濟效果并不明顯,控制將無多大的意義。

最優(yōu)控制方案是用得最多的一種方案,它是在已知系統(tǒng)高階狀態(tài)方程后通過線性化和降階處理,得出一個較精確的低階狀態(tài)方程,然后以快速性和系統(tǒng)超調(diào)作為控制性能指標,應(yīng)用最大值原理,得出最佳控制規(guī)律。這種控制策略在系統(tǒng)狀態(tài)方程精確已知時,控制效果很好。

PID控制雖然控制方法較簡單,但它在無毒提金攪拌設(shè)備各個控制參數(shù)變化比較頻繁的控制系統(tǒng)中較為實用、可靠。實踐經(jīng)驗表明,在參數(shù)選擇合適的情況下,PID控制性能幾乎同最優(yōu)控制效果一樣,有些性能甚至更好些。PID控制需要檢測的參數(shù)全是電量,而電量的檢測遠比熱量、溫度和化學(xué)成分的檢測容易得多,亦容易實現(xiàn)。但PID控制具有超調(diào)大、參數(shù)較難確定、對擾動恢復(fù)慢等缺點。

綜合上述分析的種種情況,針對無毒提金工藝過程的工況要求和各個參數(shù)的特點及存在的各種干擾情況,在深入分析其機理的基礎(chǔ)上,將最優(yōu)控制、模糊控制、PID控制結(jié)合在一起,作者提出一種具有快速性和靈敏性的智能復(fù)合控制方案。

該控制方案既對PID算法加以了改進保留,如在傳統(tǒng)PID調(diào)節(jié)中加入新的微分積分作用,對給定值與測量值變化造成的偏差分別采用不同的調(diào)節(jié)方式等,又加入了一些模糊調(diào)節(jié)算法的規(guī)則。在偏差大時,希望攪拌設(shè)備控制系統(tǒng)各控制參數(shù)能快速跟隨調(diào)整,而對控制精度要求相對降低,所以擬采用快速PID控制方案;當(dāng)偏差趨小時,為了減小超調(diào)量,提高系統(tǒng)的控制精度,擬采用模糊控制為主、最優(yōu)控制為輔的控制方案。該控制方案具有超調(diào)小、控制精度高、參數(shù)確定簡單、對復(fù)雜對象控制效果較好等特點。

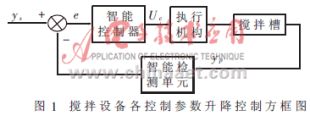

這就是智能復(fù)合控制的基本出發(fā)點,由此形成了圖1所示的閉環(huán)控制系統(tǒng)。功率控制實現(xiàn)功率曲線的自動跟蹤,智能控制實現(xiàn)各控制參數(shù)的升降。圖中ys、yp分別為各被控參數(shù)的設(shè)定值和實測值,e為被控參數(shù)偏差,e=y(tǒng)s-yp。

各被控參數(shù)設(shè)定值由上位機或下位機給出,具體方式有兩種:(1)根據(jù)經(jīng)驗給出;(2)根據(jù)無毒提金工藝要求計算確定。

1 智能控制器的實現(xiàn)

智能控制器的結(jié)構(gòu)框圖見圖2,圖中ys為被控參數(shù)的設(shè)定值,yp為被控參數(shù)的實測值,規(guī)則集用來判斷復(fù)合控制算法的轉(zhuǎn)換,偏差信號e(k)=y(tǒng)s(k)-yp(k),它作為智能控制器的輸入信號。

限于篇幅,這里僅以PID控制為例,簡單說明各控制算法的設(shè)計過程。

按偏差的比例(proportional)、積分(integral)、微分(differential)控制(簡稱PID控制),是過程控制中應(yīng)用最廣泛的一種控制算法。實際運行經(jīng)驗及理論分析表明,這種控制算法對于大量的工業(yè)對象,具有較好的調(diào)節(jié)性能和魯棒性,能夠達到符合原則的控制性能指標。

在計算機控制系統(tǒng)中,一般采用兩種控制算法:一種是含有理想微分的PID控制;另一種是含有實際微分的PID控制。它們的控制原理、實現(xiàn)方法、編程手段大同小異。計算機控制是一種采樣控制,它只能根據(jù)采樣時刻的偏差值計算控制量,因此需要將連續(xù)PID調(diào)節(jié)理想化。

1.1 位置式PID控制算法

計算機按該式算出的是控制量的絕對數(shù)值,即對應(yīng)于執(zhí)行機構(gòu)每次所應(yīng)達到的位置。在這種算法中,如果前一次的輸出與過去的狀態(tài)有關(guān),計算時要對e(i)進行累加,計算機實現(xiàn)起來不夠方便,不僅要占用較多的存儲單元,而且不便于編程。鑒于此,對(1)式要進行改進。

1.2 增量式PID控制算法

A、B、C是與采樣周期T、比例系數(shù)kp、積分時間Ti、微分時間Td有關(guān)的系數(shù),增量式算法只需要保持現(xiàn)時以前兩個時刻的偏差值即可。

對于整個控制系統(tǒng)而言,上述兩種算法并無本質(zhì)上的區(qū)別,只是所采用的執(zhí)行元件的特性不同。增量式算法中將計算機的一部分任務(wù):u=∫△u分給了其它部件去承擔(dān),即由執(zhí)行機構(gòu)完成。增量式控制雖然只是在算法上做了一點改進,但它帶來了不少優(yōu)點:

(1)計算機每次只輸出控制增量,故機器出現(xiàn)故障時,影響范圍小。

(2)控制從手動到自動轉(zhuǎn)換時,由于算法中不含有u0項,因此沖擊小。此外,當(dāng)計算機發(fā)生故障時,由于執(zhí)行機構(gòu)裝置本身有鎖存作用,故仍然能保持原值。

(3)算式中無需累加,增量只是與最近幾次采樣值有關(guān),編程簡單,歷史數(shù)據(jù)可以遞推使用,且占用存儲單元少,運算速度快,容易獲得較好的控制效果。

但是,微分作用容易引入高頻干擾,導(dǎo)致調(diào)節(jié)性能的不穩(wěn)。因此,在大量的工業(yè)控制系統(tǒng)中,往往采用在微分調(diào)節(jié)器上串聯(lián)一個低通濾波器來抑制高頻干擾。低通濾波器的傳遞函數(shù)為:

也就是說,利用實際微分來代替理想微分,輸出波形如圖3所示。

這樣,(2)式所示的增量式PID控制算式變?yōu)椋?BR>

基于上述分析,在實際控制中,增量式PID算法要比位置式PID算法應(yīng)用更為廣泛。本攪拌設(shè)備自動控制系統(tǒng)就采用這種帶有低通濾波器的增量式PID控制算法,即:

上式適合于計算機處理,但式中的待定系數(shù)混合了PID控制的比例、積分、微分加權(quán)系數(shù),這將給系統(tǒng)調(diào)試階段,依據(jù)運行結(jié)果分析整定系數(shù)的習(xí)慣做法帶來諸多不便。實際應(yīng)用時,為了兼顧調(diào)試和運行兩方面的需要,仍以Kp、Ti、Td為待整定參數(shù)。調(diào)試階段改變Kp、Ti、Td的取值后,將新的一組Kp、Ti、Td值輸入計算機,然后由計算機程序利用有關(guān)公式計算出相應(yīng)的待定系數(shù)A、B、C。算法流程圖如圖4所示。

1.3 PID參數(shù)的整定

對于一個結(jié)構(gòu)和控制算法形式已定的控制系統(tǒng),控制質(zhì)量的好壞主要取決于選擇的參數(shù)是否合理。因此,PID控制中三個參數(shù)的選擇就顯得十分重要了,整定PID參數(shù)的方法各式各樣,有臨界比例度法、標準傳遞函數(shù)優(yōu)化法等等。下面敘述兩種典型的整定方法。

1.3.1 擴充臨界比例度法

用實驗參數(shù)進行函數(shù)整定時,最常用的是擴充臨界比例度法,它是整定模擬調(diào)節(jié)器參數(shù)的臨界比例度法的擴充。具體做法如下:

①選擇好采樣周期T0;

②用與模擬調(diào)節(jié)器相同的臨界比例度法求出臨界比例系數(shù)Kk及臨界振蕩周期Tk;

③根據(jù)所選的控制度,按經(jīng)驗參數(shù)值表求出Kp、Ti、Td。

1.3.2 Ziegler-Nichols整定規(guī)則

這是Roberts.P.D于1974年提出的,它只需整定一個參數(shù),對于PID算式:

T0=0.1Tk;Ti=0.5Tk;Td=0.125Tk(Ziegler-Nichols條件),代入PID算式中,得:

u(k)=u(k-1)+Kp[2.45e(k)-3.5e(k-1)+1.25e(k-2)]

整定時,改變Kp的大小,觀察控制效果,直到滿意為止。當(dāng)然,上述兩種方法只能提供一個粗略的范圍,實現(xiàn)過程中還得在這些數(shù)值的附近進一步試探,這樣才能找到最佳值。

2 控制規(guī)則集的確定

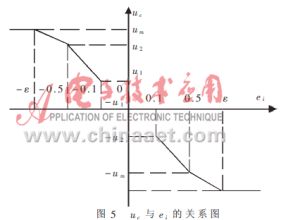

由攪拌設(shè)備智能復(fù)合控制框圖可知,規(guī)則集用來判斷復(fù)合控制算法的轉(zhuǎn)換。根據(jù)偏差ei(ei=y(tǒng)s-yp)的變化組成控制規(guī)則集來實現(xiàn)智能控制。具體控制規(guī)則可以按以下描述實現(xiàn):

IF ei>ε THEN uc=PID控制算法輸出;

IF ei<-ε THEN uc=PID控制算法輸出;

IF 0.5<ei≤ε THEN uc=模糊控制算法輸出;

IF -ε≤ei<-0.5 THEN uc=模糊控制算法輸出;

IF 0.1<ei≤0.5 THEN uc=-UM,最優(yōu)控制算法

輸出;

IF -0.5≤ei<-0.1 THEN uc=+UM,最優(yōu)控制算法

輸出;

IF -0.1≤ei≤0.1 THEN uc=0。

以上算法可用圖5表示。

實現(xiàn)任何一種控制規(guī)則的算法,可控性分析是至關(guān)重要的。任何控制系統(tǒng)的設(shè)計在應(yīng)用之前,其控制規(guī)則算法是否可行必須進行驗證,但是對于具有時變性、非線性特性的系統(tǒng),要分析其可控性是相當(dāng)困難的。因而,人們通常是對控制對象作一定的假設(shè),以便進行分析。然而,這種假設(shè)只適合于特定的環(huán)境和范圍,對于控制對象的特性不完全了解或被控對象具有不確定的因素,分析起來有一定的困難。

本文提出的控制算法及其所采取的規(guī)則集,要定量分析也是不容易的,只能根據(jù)被控對象的具體特點,結(jié)合算法作一些說明。

在各被控參數(shù)偏差較大時,采用快速PID控制方案,即希望控制系統(tǒng)快速調(diào)整,以期減少擾動的影響,同時考慮了對控制精度要求較低。對于偏差相對較小時,希望兼顧快速性和精度;當(dāng)偏差很小時,工況相對平穩(wěn),希望有較高的控制精度,故此,在大偏差范圍內(nèi)采用模糊控制,在小偏差范圍內(nèi)轉(zhuǎn)換成最優(yōu)控制,這樣做從理論上來講可以獲得較為滿意的控制效果。由于采用的控制規(guī)則集符合二次滿映射條件,因此這種規(guī)則控制的系統(tǒng)是完全可控的。

參考文獻

1 李士勇.模糊控制和智能控制理論及應(yīng)用.哈爾濱:哈爾濱工業(yè)大學(xué)出版社,1990

2 蔡自興.智能控制.北京:電子工業(yè)出版社,1990

3 李人厚,秦世引.智能控制理論和方法.西安:西安交通大學(xué)出版社,1994