摘要:提出了汽車(chē)柔性焊接生產(chǎn)線(xiàn)中應(yīng)用的分層伺服系統(tǒng)體系結(jié)構(gòu)和硬件配置,分析了采用邏輯控制與運(yùn)動(dòng)控制相結(jié)合的系統(tǒng)控制原理,敘述了BBR控制器的參數(shù)設(shè)定方式,給出了伺服控制系統(tǒng)程序工作流程。結(jié)合廣州本田汽車(chē)有限公司年產(chǎn)24萬(wàn)整車(chē)自動(dòng)焊接生產(chǎn)線(xiàn)設(shè)計(jì)建造的實(shí)例,介紹了BBR系列伺服系統(tǒng)在自動(dòng)化生產(chǎn)線(xiàn)中的實(shí)際應(yīng)用,給出了伺服系統(tǒng)的調(diào)試方法,并對(duì)調(diào)試結(jié)果進(jìn)行了分析。實(shí)際應(yīng)用效果表明了所提體系結(jié)構(gòu)和控制模式的正確性和有效性。

關(guān)鍵詞:MP920伺服系統(tǒng); 汽車(chē)制造; 柔性焊接生產(chǎn)線(xiàn); 電氣控制

0 引言

在汽車(chē)制造企業(yè)中,車(chē)身焊接生產(chǎn)線(xiàn)是一條關(guān)鍵的生產(chǎn)線(xiàn),這條生產(chǎn)線(xiàn)決定車(chē)身焊接車(chē)間乃至整個(gè)企業(yè)的生產(chǎn)能力、產(chǎn)品質(zhì)量和產(chǎn)品的多樣化。廣州本田汽車(chē)有限公司年產(chǎn)24萬(wàn)轎車(chē)的自動(dòng)化焊接生產(chǎn)線(xiàn)是一條貫通式流水線(xiàn),全線(xiàn)5個(gè)全自動(dòng)工位:車(chē)身地板搬送工位、車(chē)身部件預(yù)裝配工位、自動(dòng)焊接工位、車(chē)身卸載工位和車(chē)身夾具切換工位。該自動(dòng)生產(chǎn)線(xiàn)全面采用了廣州博瑋伺服科技公司的BBR系列伺服系統(tǒng),極大地提高了工裝夾具的定位精度和生產(chǎn)線(xiàn)的柔性化程度。

本文從BBR系列伺服系統(tǒng)的硬件體系結(jié)構(gòu)、控制原理、控制程序設(shè)計(jì)以及系統(tǒng)調(diào)試等幾方面介紹該生產(chǎn)線(xiàn)中的伺服系統(tǒng),研究柔性自動(dòng)化生產(chǎn)線(xiàn)中伺服控制系統(tǒng)的應(yīng)用。

1 伺服系統(tǒng)硬件配置

考慮系統(tǒng)的信息處理量大,為了降低PLC的信息處理負(fù)擔(dān),提高控制器之問(wèn)的獨(dú)立性,系統(tǒng)采用了分層的體系結(jié)構(gòu),第一層為主控PLC,第二層為伺服控制器,兩個(gè)控制層之間采用現(xiàn)場(chǎng)總線(xiàn)進(jìn)行通信。主控PLC是整條生產(chǎn)線(xiàn)的邏輯處理中心,它一方面協(xié)調(diào)控制現(xiàn)場(chǎng)各種設(shè)備按照工藝順序要求工作,另一方面向上層監(jiān)控設(shè)備實(shí)時(shí)發(fā)送生產(chǎn)和設(shè)備狀態(tài)信息。主控PLC選用OMRON公司的CS1H.CPU65型PLC系統(tǒng)。伺服系統(tǒng)采用廣州博瑋伺服科技公司的BBR系列伺服系統(tǒng),該伺服系統(tǒng)由伺服控制器,伺服驅(qū)動(dòng)器和伺服電機(jī)組成,其中伺服控制器是整條生產(chǎn)線(xiàn)的運(yùn)動(dòng)控制核心,控制伺服電機(jī)按照工藝要求精確運(yùn)動(dòng),同時(shí)還通過(guò)現(xiàn)場(chǎng)總線(xiàn)DeviceNet將伺服系統(tǒng)的狀態(tài)信息反饋給主控PLC。伺服控制器選用BBR系列可編程控制器專(zhuān)門(mén)用于控制直線(xiàn)型伺服電機(jī)系統(tǒng)。伺服驅(qū)動(dòng)器選用Σ系列SGDB型伺服驅(qū)動(dòng)器,伺服電機(jī)選用Σ系列SGM型伺服電機(jī)。在車(chē)身自動(dòng)焊接生產(chǎn)線(xiàn)中使用了3套BBR系列系統(tǒng)來(lái)控制了18個(gè)伺服電機(jī)。

2 BBR系列控制器工作原理

2.1 BBR系列控制器構(gòu)成

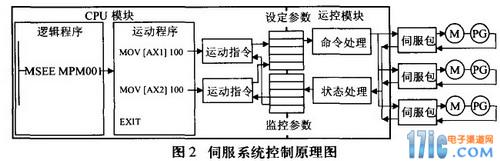

在BBR系列系統(tǒng)中,CPU模塊主要起數(shù)據(jù)處理(邏輯處理和運(yùn)動(dòng)處理)的作用,并向運(yùn)動(dòng)控制單元(SVB一01)發(fā)送運(yùn)動(dòng)指令,并根據(jù)反饋信息作進(jìn)一步處理。運(yùn)動(dòng)控制單元主要進(jìn)行指令處理和運(yùn)動(dòng)狀態(tài)處理,通過(guò)Mechatrolink總線(xiàn)每個(gè)單元最多能單獨(dú)控制l4個(gè)軸。此單元能預(yù)先進(jìn)行參數(shù)設(shè)定,根據(jù)CPU發(fā)送過(guò)來(lái)的指令進(jìn)行運(yùn)動(dòng)控制,并將運(yùn)動(dòng)過(guò)程中的各種參數(shù)反饋到CPU單元中去。DeviceNet通信單元(260IF)通過(guò)Device—Net協(xié)議與主控PLC進(jìn)行數(shù)據(jù)交換,進(jìn)行協(xié)同工作,完成整線(xiàn)的控制。

2.2 BBR系列控制器參數(shù)設(shè)定

運(yùn)動(dòng)控制單元內(nèi)部有三類(lèi)參數(shù):固定參數(shù)、設(shè)定參數(shù)和監(jiān)控參數(shù)。其中固定參數(shù)包括電機(jī)參數(shù)、伺服驅(qū)動(dòng)器參數(shù)、編碼器參數(shù)等固定數(shù)據(jù);設(shè)定參數(shù)用來(lái)向伺服驅(qū)動(dòng)器提供伺服控制命令,在系統(tǒng)運(yùn)行時(shí)可以實(shí)時(shí)更改;監(jiān)控參數(shù)由與伺服馬達(dá)相連的編碼器反饋到運(yùn)動(dòng)控制單元的電機(jī)運(yùn)動(dòng)狀態(tài)數(shù)據(jù),這些監(jiān)控?cái)?shù)據(jù)可以在運(yùn)動(dòng)程序和邏輯程序中作為參考。CPU單元對(duì)運(yùn)動(dòng)控制單元的控制是通過(guò)其I/O端口與運(yùn)動(dòng)控制單元的參數(shù)相互對(duì)應(yīng)建立的。為建立這種聯(lián)系,須將CPU單元的輸出I/O端口分配給運(yùn)動(dòng)單元的設(shè)定參數(shù),輸入I/O端口分配給運(yùn)動(dòng)單元的監(jiān)控參數(shù)。CPU單元在進(jìn)行I/O刷新時(shí)將監(jiān)控參數(shù)讀入內(nèi)存,同時(shí)將伺服控制命令寫(xiě)入到運(yùn)動(dòng)控制單元的設(shè)定參數(shù)中,實(shí)現(xiàn)對(duì)運(yùn)動(dòng)控制單元的控制。伺服系統(tǒng)的控制原理如圖2所示。

2.3 BBR系列控制程序設(shè)計(jì)

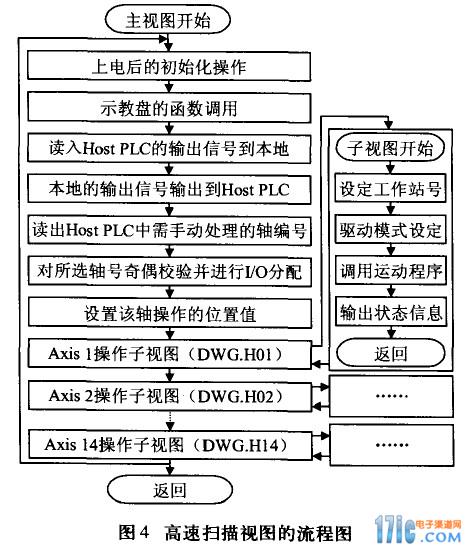

BBR系列伺服控制器通過(guò)循環(huán)掃描用戶(hù)程序來(lái)進(jìn)行控制,用戶(hù)程序由視圖、函數(shù)和運(yùn)動(dòng)程序組成。其中視圖與函數(shù)主要用于完成順序邏輯控制,運(yùn)動(dòng)程序用于電機(jī)的運(yùn)動(dòng)控制。為了節(jié)省系統(tǒng)資源,將視圖分為高速掃描程序和低速掃描程序,高速掃描程序的掃描周期很短,約為0.4ms,用于處理實(shí)時(shí)性很強(qiáng)的伺服控制任務(wù),是整個(gè)程序的主體,在其中調(diào)用運(yùn)動(dòng)程序?qū)崿F(xiàn)對(duì)電機(jī)的精確控制;低速掃描視圖掃描周期遠(yuǎn)低于高速掃描視圖,在程序系統(tǒng)中用于處理實(shí)時(shí)性要求較低的錯(cuò)誤和警報(bào)。

伺服系統(tǒng)控制程序采用模塊化編程,各自針對(duì)要求不同的應(yīng)用設(shè)計(jì)了高速掃描視圖、低速掃描視圖和運(yùn)動(dòng)控制程序。系統(tǒng)上電之后,CPU就同時(shí)開(kāi)始高速掃描與低速掃描兩個(gè)獨(dú)立的掃描過(guò)程,并在高速掃描過(guò)程中調(diào)用運(yùn)動(dòng)程序來(lái)進(jìn)行運(yùn)動(dòng)控制。低速和高速掃描視圖的流程分別如圖3和圖4所示。

3 調(diào)試結(jié)果分析

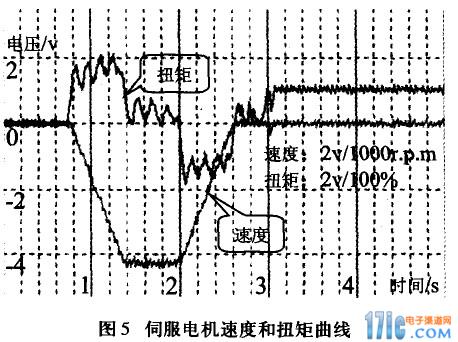

伺服系統(tǒng)調(diào)整主要調(diào)整系統(tǒng)的速度回路增益、速度回路積分時(shí)間常數(shù)、位置回路增益和扭矩指令過(guò)濾時(shí)間常數(shù)這幾個(gè)參數(shù)。通常按照下列步驟進(jìn)行:

第一步,較低地設(shè)定位置回路增益,在不發(fā)生噪音或振動(dòng)的范圍內(nèi)逐步提高速度回路增益。

第二步,略微降低第一步中設(shè)定的速度回路增益降值,在系統(tǒng)不發(fā)生上沖或振動(dòng)的范圍內(nèi)逐步提高位置回路增益。

第三步,根據(jù)定位調(diào)整時(shí)間、機(jī)械系統(tǒng)的振動(dòng)等情況設(shè)定速度回路積分時(shí)間常數(shù)。

第四步,如果機(jī)械系統(tǒng)發(fā)生的扭曲共振時(shí),適當(dāng)?shù)靥岣吲ぞ刂噶钸^(guò)濾時(shí)間常數(shù)。

最后,觀(guān)察系統(tǒng)響應(yīng)并對(duì)各個(gè)參數(shù)進(jìn)行微調(diào),進(jìn)行參數(shù)優(yōu)化。

圖5是伺服電機(jī)的速度曲線(xiàn)和扭矩曲線(xiàn)。從圖中可以看到,第一階段對(duì)電機(jī)進(jìn)行速度控制,電機(jī)轉(zhuǎn)速響應(yīng)很快,轉(zhuǎn)速由0增加到2000r/m的過(guò)程十分平穩(wěn)。第二階段對(duì)電機(jī)進(jìn)行扭矩控制,電機(jī)由0增加到50% 的額定扭矩響應(yīng)很快,也沒(méi)有出現(xiàn)大的波動(dòng)。表明按照這個(gè)方法進(jìn)行調(diào)試是可行的,完全能夠滿(mǎn)足自動(dòng)化生產(chǎn)線(xiàn)的需要。

4 結(jié)束語(yǔ)

在實(shí)際生產(chǎn)中,該自動(dòng)焊接生產(chǎn)線(xiàn)的伺服系統(tǒng)運(yùn)行穩(wěn)定可靠,滿(mǎn)足了高品質(zhì)轎車(chē)車(chē)身焊接工藝的需要,為廣州本田年產(chǎn)24萬(wàn)轎車(chē)發(fā)揮了決定性作用。該伺服系統(tǒng)運(yùn)動(dòng)平穩(wěn)且定位速度快,使得整條生產(chǎn)線(xiàn)的節(jié)奏控制在45、7秒,最大程度上發(fā)揮了機(jī)械的效率。該系統(tǒng)的成功在于系統(tǒng)設(shè)計(jì)上采用了分層的體系結(jié)構(gòu)和邏輯控制與運(yùn)動(dòng)控制相結(jié)合的控制方式。隨著中國(guó)汽車(chē)工業(yè)的快速發(fā)展,尤其是對(duì)車(chē)身質(zhì)量、產(chǎn)量和成本的要求不斷提高,伺服系統(tǒng)必將在汽車(chē)車(chē)身自動(dòng)焊接生產(chǎn)線(xiàn)上廣泛應(yīng)用。