1 引言

在日益增長的變頻器市場,許多廠商提供性能和尺寸各異的變換器類型。這正是以低損耗和高開關頻率而著稱的新igbt技術施展的舞臺。在62mm(當前模塊的標準尺寸)模塊中使用新igbt技術使用戶可以因不必改變其機械設計概念而獲益。

基于平臺技術的標準62mmsemitrans模塊,由于針對igbt和二極管采用了不同的半導體技術,因此適合于多種應用場合。采用標準尺寸模塊外殼這一事實意味著用戶有更多可供選擇的供應商。新1200v系列模塊為我們展示了外殼和半導體之間的匹配是多么的完美,該系列產品基于英飛凌的igbt4技術和賽米控穩(wěn)健可靠的新cal4二極管。

2 半導體開關中的igbt和二極管

在電力電子里半導體器件igbt和二極管僅作為開關。

“理想的開關”必須滿足以下條件:

通態(tài)壓降vd=0,與當前導通電流無關;

反向電流ir=0,直到最大允許反向電壓;

開關損耗psw=0,與當前被切換的電流和直流母線電壓無關;

熱阻rth無足輕重,因為沒有損耗產生。

然而,在實際的開關中,存在大量的正向和開關損耗。因而設計中的熱阻對模塊性能來說是至關重要的。本文討論igbt2、igbt3以及semitrans模塊采用的新gbt4半導體技術之間的區(qū)別,并展示在某些情況下新igbt4技術所帶來的性能提升。

3 芯片技術的進展

圖1 場漕柵場截止技術(fs) igbt4和 cal4 fwd的結構

圖1顯示了基于英飛凌溝槽柵場截止(fs)igbt4技術和賽米控cal4續(xù)流二極管的新一代芯片的基本結構。

igbt4基本上是基于已知的igbt3溝槽柵結構并結合經優(yōu)化的包含n—襯底、n-場截止層和后端發(fā)射極的縱向結構。與第三代igbt相比,這將使總損耗更低,開關行為更為輕柔,同時芯片的面積也更小。此外,p/n結的最高結溫tjmax從150℃升高至175℃。這將在靜態(tài)和動態(tài)過載情況下建立一個新的安全裕度。igbt4系列產品的特點是有一個為高、中、低功率應用而優(yōu)化的縱向結構;開關性能和損耗適用于給定的功率等級。這里所展示的結果集中在中等功率范圍(50a-600a)的應用,采用的是低電感模塊,開關速率在4-12khz之間(這相當于igbt4l)。

當在更高電流密度情況下使用新一代igbt,具有高電流密度的續(xù)流二極管也是需要的,尤其是對那些具有最大芯片封裝密度的模塊。基于這個原因,在現(xiàn)有cal(可控軸向長壽命)二極管技術的基礎上開發(fā)了新的cal4續(xù)流二極管,其特點在于對任何電流密度的軟開關性能,耐用度(高di/dt)以及低反向恢復峰值電流和關斷損耗。cal4fwd的基本結構只是背面帶有n/n+結構的薄n——襯底(圖1b)。為了減少產生的損耗,n緩沖層被優(yōu)化,采用較薄n+晶圓,活動表面積增大(即小邊結構),縱向載流子壽命被優(yōu)化。因此,新的,經過改進的cal4二極管是很出色,除了電流密度提高了30%,其正向電壓更低及切換損耗也與上一代相類似(cal3,tjop=常數)。為增加p/n結的最高結溫至175℃,使用了新的邊緣端鈍化。

受益于上述的優(yōu)化工作,cal4 fwd是第四代igbt應用的完美匹配。

新一代芯片擴大了的溫度范圍-175℃(tjmax)在適當的可靠性試驗中進行了驗證(例如:柵應力,高溫反偏(htrb),高濕高溫反偏(thb)測試。

表1 1200v igbt系列的特性

表1顯示了英飛凌的3個主要igbt技術系列的最重要的專用參數,正如1200v semitrans模塊所使用的。

為使數據具有可比性,表2中所有的開關損耗(esw)均為結溫tj=125℃時的數據。而igbt4模塊的數據手冊中的值為tj=150℃時的數據。vcesat值給定的是芯片級的,相應的端子級會更高,因為端子上有壓降。

4 模塊外殼的要求

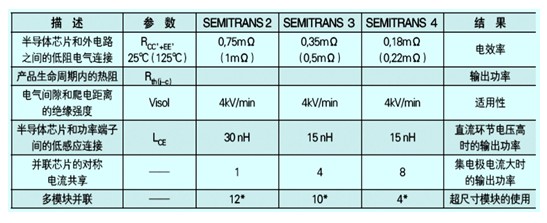

表2 模塊外殼屬性及所產生的影響

表2顯示了semitrans模塊外殼的主要參數和這些參數對最終產品性能所產生的影響的詳細信息。

4.1 端子電阻

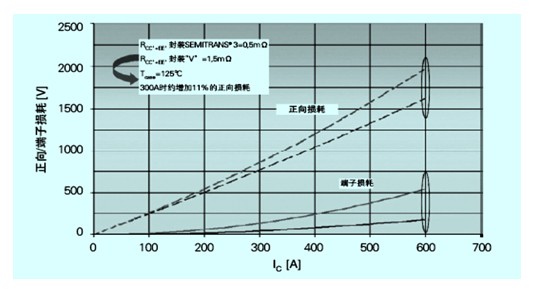

模塊的端子電阻影響電路的工作效率。在圖2所示的例子中,導通損耗比semitrans?1%。這相當于一個每相絕對值約90w,三相共270w的功率變頻器。

4.2 熱阻

這一參數影響最大允許功率損耗,從而也影響模塊中igbt和二極管的最大允許的集電極電流。下列因素對決定熱阻的大小至關重要:

芯片尺寸(面積);

模塊設計(焊接、陶瓷基板(dcb)、基板);

系統(tǒng)設計(導熱硅脂,散熱器)。

不考慮半導體的成本,其通常會占到模塊總成本的50%以上,外殼的選擇會對模塊的額定電流產生巨大的影響。文獻[2]描述了確定熱阻的過程。

圖2 高端子電阻的影響

4.3 絕緣強度

用于焊接半導體芯片的陶瓷基板的厚度和類型,以及軟模的特性在很大程度上影響semitrans模塊的絕緣強度。

4.4 開關電感 lce 及其實際效果

電感l(wèi)ce對igbt關斷時產生的過電壓來說是一個重要的參數,如以下公式所示:

(3)在實際中,高電感與關斷期間所產生的高過電壓一樣,都是不利的。高電感意味著器件的最大反向電壓會很快達到。尤其在高直流母線電壓的情況下,更是如此。這些情況是可能發(fā)生的,例如,通過甩負荷或在功率回饋模式下。當使用低電感模塊時,可以實現(xiàn)高可靠性和最高效率。圖3顯示semitrans?和與其作對比的不同形狀封裝“c”之間的差異。由于模塊的電感小,semitrans?在芯片的最大反向電壓達到之前可切換的電流值要高30%。受益于主端子加上用于dcb的對稱并聯(lián)設計,semitrans?模塊可實現(xiàn)低電感(請注意,依托模塊電感,半導體芯片上實際產生的電壓永遠高于端子上產生電壓)。

圖3 模塊電感對最大關斷電流的影響

4.5 并聯(lián)時芯片的對稱電流分布

semitrans模塊中,并聯(lián)了多達8個芯片(igbt和二極管)(見表2)。二極管并聯(lián)尤其具有挑戰(zhàn)性,因為vf的負溫度系數會降低額定電流。為此,semikron開發(fā)了定制解決方案,滿足高功率應用(為靜態(tài)和動態(tài)功率分配進行了優(yōu)化)及高直流環(huán)母線電壓應用(在關斷時動態(tài)過電壓限制)。進一步信息可在文獻[1]中找到。

4.6 多模塊的并聯(lián)

對于幾個模塊并聯(lián)的情況,功率降額必須盡可能低。此時,igbt參數vcesat的正溫度系數具有正面的影響。

對于二極管的情況,可以采取第3節(jié)中描述那些步驟。正如文獻[1]中所定義的,semitrans模塊中降額系數介于90%和95%之間。

5 展望未來

得益于采用了第四代溝槽柵igbt和cal二極管的新1200v模塊,semitrans?igbt模塊將能夠續(xù)寫其成功故事。

與同功率等級的其它模塊相比,新系列模塊所帶來的性能提升不僅取決于采用了新一代的芯片而且還取決于低的端電阻和相對較低的雜散電感。semikron的semitrans系列就是一個明顯的例子,通過完善模塊技術參數,一代又一代的半導體芯片能夠持續(xù)享受成功。