《伺服與運(yùn)動控制》2012第1期 徐天奇 供稿

1.工作機(jī)械的運(yùn)行方式及控制系統(tǒng)構(gòu)成

①放卷工步由變頻器驅(qū)動實(shí)施鋼帶放卷。

②成型工步完成沖齒和成型。

③移動剪切平臺(以下簡稱移動平臺)完成對齒條的剪切。

本文討論的是“移動剪切平臺對齒條的動態(tài)剪切過程及其各影響因素”。

1.1移動剪切平臺對齒條的動態(tài)剪切過程

⑴齒條的運(yùn)動

齒條的運(yùn)動速度由成型工步的速度決定。成型工步由變頻器驅(qū)動。其速度是一確定值。

⑵移動平臺由數(shù)控系統(tǒng)的伺服電機(jī)驅(qū)動。移動平臺上裝有編碼器和沖切模。由編碼器對齒條的長度進(jìn)行數(shù)齒計數(shù)。由沖切模實(shí)施動態(tài)沖切。

⑶動態(tài)沖切

①在正常工作時,齒條由成型工步驅(qū)動以規(guī)定的速度運(yùn)行。齒條進(jìn)入移動平臺后,安裝在移動平臺上的編碼器對齒條的齒數(shù)進(jìn)行計數(shù),當(dāng)計數(shù)信號到達(dá)“啟動計數(shù)值”時,數(shù)控系統(tǒng)發(fā)出伺服電機(jī)正向啟動信號。

②移動平臺正向移動跟隨齒條運(yùn)動速度,當(dāng)計數(shù)信號到達(dá)“齒長計數(shù)值”時,此時移動平臺速度已經(jīng)與齒條運(yùn)動速度相等,系統(tǒng)發(fā)出沖切信號切斷齒條。

③移動平臺正向停止,反向運(yùn)動回到起點(diǎn)。等待下一次沖切循環(huán)。

1.2移動平臺控制系統(tǒng)的構(gòu)成

(1)控制系統(tǒng)主控單元三菱FX1S-20MR。FX1S-20MR負(fù)責(zé)接收編碼器計數(shù)信號,發(fā)出移動平臺啟動信號,沖切信號,正向停止信號、反向啟動信號。

⑵移動平臺的伺服電機(jī)是數(shù)控系統(tǒng)中的一個伺服軸。其正向啟動/停止,反向啟動/停止信號由主控單元三菱FX1S-20MR發(fā)送至數(shù)控系統(tǒng)。

⑶編碼器為國產(chǎn)編碼器,每轉(zhuǎn)32脈沖。對應(yīng)于齒條是每齒1個脈沖。脈沖信號接入FX1S-20MR。

2.移動平臺的動態(tài)沖切模式分析

在編制完成移動平臺的PLC程序和設(shè)置伺服電機(jī)的相關(guān)運(yùn)行參數(shù)后,對齒條進(jìn)行了試切。以5條為一組試驗(yàn)了各運(yùn)行參數(shù)。其結(jié)果是移動平臺運(yùn)行節(jié)拍符合生產(chǎn)要求,但齒條長度長短不一。試驗(yàn)了各種參數(shù)仍然沒有得到滿意結(jié)果。為此必須對移動平臺的沖切方式及影響沖切精度的各因素進(jìn)行仔細(xì)的分析,找出影響沖切精度的主要原因。

2.1移動平臺的動態(tài)沖切模式分析

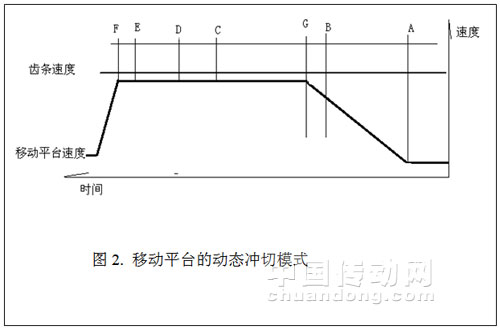

移動平臺的動態(tài)沖切過程如圖2所示:

(1)A-B階段:

齒條進(jìn)入移動平臺后,安裝在移動平臺上的編碼器對齒條的齒數(shù)進(jìn)行計數(shù),當(dāng)計數(shù)信號到達(dá)“啟動計數(shù)值”時,數(shù)控系統(tǒng)發(fā)出伺服電機(jī)正向啟動信號。

移動平臺啟動加速運(yùn)行,當(dāng)“齒條行程”與“移動平臺行程”之差=跟隨行程,即圖2的B點(diǎn),系統(tǒng)發(fā)出計數(shù)完成信號(已經(jīng)達(dá)到標(biāo)準(zhǔn)剪切長度)。

(2)B-G階段:

移動平臺繼續(xù)加速運(yùn)行,齒條也繼續(xù)運(yùn)行,這一階段移動平臺速度尚未到達(dá)齒條運(yùn)動速度,兩者之間有相對移動。這一階段產(chǎn)生的相對移動即“剪切長度誤差”

(3)B-C階段:

速度跟隨階段。目的是讓移動平臺速度達(dá)到齒條速度,使兩者速度完全相等。

(4)C-D階段。在C點(diǎn)發(fā)出沖切啟動信號。由于電氣機(jī)械的延遲約200ms,實(shí)際在D點(diǎn)位置切斷齒條。

(5)D-E階段。

在E點(diǎn)位置編碼器計數(shù)清零。由于沖切的震動會引起編碼器誤動作發(fā)出脈沖。為消除該影響,因此延遲到E點(diǎn)才發(fā)出清零脈沖。所以從B點(diǎn)---E點(diǎn)這一區(qū)間齒條與移動平臺的相對運(yùn)動(盡管很小)沒有受到編碼器的計數(shù)監(jiān)視。(實(shí)際試驗(yàn)中,在B點(diǎn)就發(fā)出清零信號剪切長度最整齊就是因?yàn)辇X條運(yùn)動全程受到監(jiān)視。)

不管震動脈沖是正,負(fù)都在E點(diǎn)被清掉。

但在E—F階段還出現(xiàn)震動脈沖,就可能出現(xiàn)兩種情況:

①正脈沖-------出現(xiàn)短齒。

②負(fù)脈沖------出現(xiàn)長齒。

(6)E-F階段。計數(shù)器清零---移動平臺正向停止階段。這一階段要保證清零完成再正向停止。在該階段出現(xiàn)過清零時間延遲到正向停止點(diǎn)出現(xiàn)正常計數(shù)脈沖被清零從而出現(xiàn)“長齒”的現(xiàn)象。

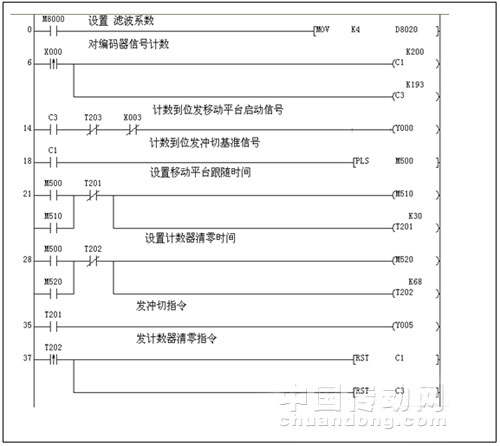

2.2移動平臺動態(tài)沖切的PLC程序

根據(jù)對移動平臺動態(tài)沖切模式的分析,編制了運(yùn)動部分的PLC程序:

第0步為設(shè)置“濾波系數(shù)”,提高計數(shù)口X0接收計數(shù)信號的頻率。

第6步以X0為接收編碼器計數(shù)信號口。計數(shù)器C1為齒條長度齒數(shù)計數(shù)。C3為移動平臺啟動計數(shù)。

第14步計數(shù)器C3到位,發(fā)移動平臺啟動信號(Y0)

第35步計數(shù)器C1到位,延時T201時間后發(fā)沖切指令(Y5)

第37步計數(shù)器C1到位,延時T202時間后發(fā)計數(shù)器清零指令。

2.2影響剪切長度精度的因素

基于對移動平臺的動態(tài)沖切模式分析,歸納出影響剪切長度精度的因素如下;

(1)編碼器脈沖信號

(2)同步?jīng)_切-----在沖切時,如果移動平臺與齒條有相對運(yùn)動,則沖切長度無法保證。為了實(shí)現(xiàn)同步?jīng)_切必須調(diào)整跟隨時間,即圖2中的C-D階段和PLC程序中的T201。

(3)伺服電機(jī)加速時間

3.對影響沖切精度諸因素的進(jìn)一步分析和優(yōu)化

3.1編碼器脈沖信號的影響

編碼器脈沖信號-----編碼器脈沖信號是控制移動平臺運(yùn)動和發(fā)出沖切信號的基礎(chǔ)。如果有干擾信號竄入計數(shù)器,則沖切長度變短。如果漏掉了編碼器脈沖信號,則沖切長度變長。因此在分析沖切齒條長度時,如果齒條過長過短,都首先判斷是計數(shù)脈沖不正常。

齒條機(jī)配置的編碼器為國產(chǎn)編碼器,特地為齒條機(jī)配置。

每轉(zhuǎn)32脈沖,對應(yīng)為每齒1脈沖。

齒條齒距=6mm。當(dāng)齒條速度=13000mm/分,其對應(yīng)的脈沖頻率=36HZ,而PLC常規(guī)接口可接受的信號頻率=25HZ,因此不能直接使用常規(guī)接口。

(1)使用高速計數(shù)器

三菱FX1SPLC具備高速計數(shù)器功能。為此首先使用單相高速計數(shù)器C235,但是高速計數(shù)器C235很容易受干擾,當(dāng)編碼器信號接入高速計數(shù)器后,在PLC監(jiān)視畫面上觀察到一旦編碼器旋轉(zhuǎn),計數(shù)器數(shù)據(jù)立即紊亂。即使編碼器不轉(zhuǎn),計數(shù)器數(shù)值也無規(guī)律增加,顯然是受到干擾。(接線不規(guī)范也會加劇干擾,現(xiàn)場接線曾經(jīng)發(fā)生未使用接線端子而干擾加劇的現(xiàn)象,改用接線端子后,干擾減少。)

使用雙相高速計數(shù)器C251,干擾的影響大大減少。但是也不穩(wěn)定。某一時間段計數(shù)穩(wěn)定。某一時間段計數(shù)不穩(wěn)定。由于PLC控制器和數(shù)控伺服系統(tǒng)及變頻器同裝于一臺控制柜內(nèi)。數(shù)控伺服系統(tǒng)及變頻器對PLC顯然是有嚴(yán)重干擾。經(jīng)過多次試驗(yàn)后,放棄了使用高速計數(shù)器方案。

(2)使用普通計數(shù)器

使用普通計數(shù)器要解決如何提高接收信號頻率的問題。其方法之一是縮短輸入信號的濾波時間。三菱PLC具備縮短輸入信號的濾波時間的功能,其方法是向D8020設(shè)置數(shù)字。如圖3PLC程序第0步。通過這一方法,可以將接受信號頻率提高到50HZ。

這樣就可以滿足齒條的運(yùn)行速度要求。但是輸入信號的濾波時間不能夠設(shè)置過小,設(shè)置過小其抗干擾能力就降低。必須摸索應(yīng)該最佳數(shù)據(jù)。其數(shù)據(jù)D8020=3-5

在現(xiàn)場中對編碼器的抗干擾做了如下措施:

①編碼器屏蔽線接地。

②單獨(dú)穿金屬管。

3.2加速時間

動態(tài)剪切的最重要階段是移動平臺的加速跟隨階段,即圖2中的A-G階段。在論述這一階段前必須先給出相關(guān)的運(yùn)動參數(shù)。

(1)相關(guān)運(yùn)動參數(shù)

①齒條長度------以齒數(shù)表示。如200齒。

②齒距L-----------單位mm。

③跟隨齒數(shù)N(距離)-----預(yù)留的一段行程,在該行程內(nèi),移動平臺加速達(dá)到齒條運(yùn)行速度。

④齒條運(yùn)行速度V----mm/秒

⑤加速時間T-----移動平臺加速到齒條速度的時間

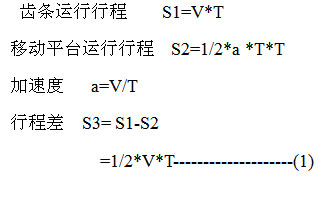

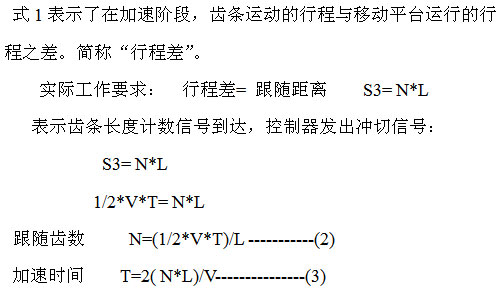

(2)“行程差”和“加速時間”計算

在加速階段:

根據(jù)式1和圖2,加速時間T決定了加速階段的行程差,從理論上分析,只要精細(xì)的調(diào)整加速時間,可以在“行程差=跟隨距離”的同一時間點(diǎn),使移動平臺的速度=齒條速度。

在實(shí)際調(diào)試時,先根據(jù)式2確定跟隨齒數(shù)(距離);再根據(jù)式3精確調(diào)整加速時間。其原則上在移動平臺總行程范圍內(nèi)盡可能延長加速段,其原因是加速時間越長,加速越平穩(wěn),避免加速時間太短引起的加速振蕩,從而影響同步速度的平穩(wěn)。

3.3計數(shù)器清零時間

計數(shù)器清零時間----在多次沖切過程中觀察到,齒條總長度經(jīng)常短1-2個齒。發(fā)生短齒必然是有非正常的脈沖進(jìn)入。這多出來的脈沖是那一環(huán)節(jié)產(chǎn)生的呢?經(jīng)過試驗(yàn)和比較,發(fā)現(xiàn)在動態(tài)沖切時,沖切產(chǎn)生較大的機(jī)械振動,而編碼器和沖切模具都裝在移動平臺上,沖切振動引起編碼器抖動有時會發(fā)出1個脈沖信號。這個脈沖信號被計入正常計數(shù)值,所以導(dǎo)致齒條長度短1齒。

為了消除這一影響。必須將計數(shù)器的清零點(diǎn)安排沖切完成后

再延長一個時間段,即圖2中的“E”點(diǎn)。這樣即使有振動脈沖進(jìn)入計數(shù)器,也在“E”點(diǎn)被清除。從“E”點(diǎn)開始重新進(jìn)行下一循環(huán)的計數(shù)。(從理論上分析,計數(shù)器的清零點(diǎn)應(yīng)該安排在“G”點(diǎn),即當(dāng)前計數(shù)值一到達(dá),立即清零。進(jìn)入下一循環(huán)的計數(shù))

在PLC程序中,計數(shù)器清零時間為T202。計數(shù)器清零時間必須反復(fù)試驗(yàn)以獲得最佳值。

4實(shí)驗(yàn)結(jié)果及關(guān)鍵因素

4.1防干擾措施及實(shí)驗(yàn)步驟

為了排除電磁干擾波的影響,采取了如下措施:

(1)將PLC控制器移出控制柜,單獨(dú)給PLC供AC220V電源,PLC接地。將PLC完全封閉在另一金屬柜內(nèi)。使PLC部分完全獨(dú)立。排除干擾的影響。

(2)齒條運(yùn)行速度=13米的實(shí)驗(yàn)

相關(guān)參數(shù)跟隨齒數(shù)=10,加減速模式:直線加減速。

加減速時間360—400ms,

剪切結(jié)果:多數(shù)長度=1015-1022,偏長4-10mm。

調(diào)節(jié)伺服電機(jī)加減速時間,有效果,但是調(diào)到最好狀態(tài)也是偏長4-10mm。在同一組參數(shù)下,長短不一。即使有幾組切得長度一樣。也是偏長。

(3)齒條運(yùn)行速度=8米的實(shí)驗(yàn)

相關(guān)參數(shù)跟隨齒數(shù)=7,加減速模式:直線加減速。

加減速時間300--360ms

剪切結(jié)果:多數(shù)長度=1015-1022,偏長4-10mm。一組中也有1-2根偏短5mm。

4.2對實(shí)驗(yàn)結(jié)果分析

使用各種參數(shù)對移動平臺的動態(tài)沖切進(jìn)行了實(shí)驗(yàn),但沖切效果仍然很差。在同一組參數(shù)下,沖切齒條長度長短不一。實(shí)驗(yàn)結(jié)果如表1

表1動態(tài)沖切實(shí)驗(yàn)記錄

|

齒條速度=13000mm/分 |

跟隨齒數(shù)=10 |

||

|

|

標(biāo)準(zhǔn)長度=1012mm |

延遲時間約125ms |

計算長度誤差 |

|

加速時間#2004 (ms) |

沖切長度 |

加速段行程差 |

|

|

500 |

1035 |

54.5+27=81 |

81-63=18 |

|

400 |

1022 |

43.6+ 27=70.6 |

70.6-63=8 |

|

360 |

1017 |

39.24+27=66.24 |

66-63=3 |

|

350 |

1016—1015 |

38.15+27=65.15 |

65.13-63=2 |

|

340 |

1016 |

37+27=64 |

64-63=1 |

|

根據(jù)以上數(shù)據(jù) 延遲行程約29mm |

|||

|

|

|

|

|

從表1的實(shí)驗(yàn)數(shù)據(jù)看,調(diào)節(jié)加速時間有效果,當(dāng)加速時間逐漸變小時,剪切齒條長度逐漸逼近標(biāo)準(zhǔn)長度,但是無法達(dá)到標(biāo)準(zhǔn)值。而且一組齒條長短不一。在影響沖切精度的諸因素中,已經(jīng)排除了干擾的影響和漏計脈沖的影響(降低了運(yùn)行速度),而且加速時間,同步跟隨時間,清零時間都已經(jīng)反復(fù)調(diào)節(jié)并處于受控狀態(tài)。但沖切長短數(shù)據(jù)結(jié)果是如此分散。那么必定有一“不受控因素”或“隨機(jī)因素”在起作用。

5尋找關(guān)鍵因素

5.1延遲時間的影響

再一次分析“移動平臺的動態(tài)沖切模式”并仔細(xì)觀察實(shí)際的沖切過程,發(fā)現(xiàn)移動平臺的啟動存在延遲------即從PLC發(fā)出啟動信號到移動平臺實(shí)際啟動,有120ms左右的延遲時間。

齒條機(jī)的控制系統(tǒng)由“PLC+NC”構(gòu)成,在PLC---NC之間信號傳遞過程及時間如下:

⑴PLC負(fù)責(zé)接收計數(shù)信號,經(jīng)過運(yùn)算后發(fā)出移動平臺啟動信號,“PLC的掃描周期+輸出延遲”約20ms。

⑵啟動信號被送入數(shù)控系統(tǒng)并處理,這段時間約60ms。

⑶數(shù)控控制器發(fā)出伺服軸啟動信號經(jīng)過總線送入“伺服驅(qū)動器。”這段時間約40ms

因此,總延遲時間約100-120ms。這段時間是由系統(tǒng)硬件性能所決定,不受控制。

而在這段延遲時間內(nèi),(當(dāng)齒條以13000mm/分速度運(yùn)行)齒條已經(jīng)運(yùn)動了29mm左右。

在圖2所示的動態(tài)沖切模式中,0-A階段就是延遲階段。

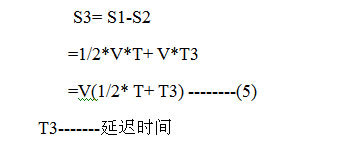

而行程差計算公式必須修正為:

在齒條機(jī)控制系統(tǒng)中,由于延遲時間不是一個穩(wěn)定的值,所以其大大影響了齒條沖切精度。

5.2整改措施及效果

為了減少延遲時間的影響,采取了如下措施:

⑴更換移動平臺驅(qū)動系統(tǒng),由PLC直接控制該驅(qū)動系統(tǒng)。減少中間信號的傳遞環(huán)節(jié)。

⑵降低齒條運(yùn)行速度。

經(jīng)過以上處理后,移動平臺的動態(tài)剪切精度得到保證。

6.結(jié)束語:

動態(tài)沖切不同于靜態(tài)沖切。在靜態(tài)沖切中100ms的延遲時間不會對沖切精度有任何影響,而在動態(tài)沖切中,延遲時間就成為影響剪切精度的主要因素。保持移動平臺與齒條的同步運(yùn)行也是動態(tài)剪切的基礎(chǔ)。