一、系統(tǒng)概述

本系統(tǒng)主要用于對空調(diào)設(shè)備的關(guān)鍵器件進行自動檢測和故障診斷,。該系統(tǒng)由自動檢測系統(tǒng)和故障診斷系統(tǒng)兩個分系統(tǒng)組成。自動檢測系統(tǒng)可以進行溫度,、濕度,、制冷劑壓力、強電電壓/電流,、標準電流信號等多個信號的測量和數(shù)據(jù)采集處理,,并將檢測結(jié)果傳輸?shù)奖銛y式計算機中;故障診斷系統(tǒng)通過故障診斷系統(tǒng)對自動檢測系統(tǒng)傳入的數(shù)據(jù)進行分析,,對空調(diào)設(shè)備所出現(xiàn)的故障進行定位并給出具體的解決方法,。

二、系統(tǒng)設(shè)計與實現(xiàn)

1. 系統(tǒng)硬件設(shè)備

本系統(tǒng)主要基于NI公司的信號采集和調(diào)理設(shè)備搭建硬件平臺,,它主要由一系列PXI和SCXI板卡組成,;同時,為了方便連接傳感器,,自制了集成接線箱,。該系統(tǒng)的工作原理如圖1所示,機箱PXI-1042Q和SCXI-1000的電源為市電AC/220V,;SCXI-1581對RTD溫度傳感器提供電流激勵,;其余傳感器分別由集成接線箱中的15V和24V直流電源供電;自動工況模擬由SCXI-1124提供電流輸出。對各傳感器采集到的物理參數(shù),,使用PXI-6123同步采集卡對380V三相交流運行電參數(shù)信號進行采樣,,可獲得各相電壓與相應(yīng)電流初始相角相同的數(shù)據(jù);使用具有32通道,、每一個輸入通道都具有信號放大及低通濾波功能的SCXI-1102板卡完成6路24V直流電源運行參數(shù)信號,、2路壓力信號、9路RTD溫度信號,、1路環(huán)境濕度,、1路大氣壓力和5路標準電流信號,共24路電壓信號的調(diào)理工作,;SCXI-1102通過背部接線端將所有信號送到PXI-6251采集卡的第一個通道CH0,。PXI-6123和 PXI-6251采集到的信號由PXI總線送入PXI-8106控制器進行分析處理。

圖1:系統(tǒng)工作原理圖

1.1 信號采集和調(diào)理硬件

信號采集和調(diào)理硬件主要由一系列PXI和SCXI板卡組成,,其中PXI-6123同步采集卡用于采集三相交流電的電壓和電流,;PXI-6251數(shù)據(jù)采集卡用于控制SCXI板卡,同時采集經(jīng)SCXI-1102調(diào)理后的溫度,、濕度,、壓力和24V直流電源運行參數(shù)。

1.2 集成接線箱

集成接線箱將前端的模擬信號和采集/調(diào)理設(shè)備的各通道對應(yīng)地連接起來,,是自動檢測系統(tǒng)的信號連接中樞,。它主要實現(xiàn)以下四個功能:

1)更好的電氣連接性

前端應(yīng)用航空插頭與傳遞各測量模塊信號的線纜連接,后端是與信號調(diào)理/采集設(shè)備連接的總線接口,,如圖3所示,。它使信號的輸入輸出連接快速方便、穩(wěn)定可靠,。

圖2 集成接線箱外形圖

2)連接電纜的一致性

前端的航空插座有4芯,、10芯和24芯三種,每根連接電纜無須與傳感器一一對應(yīng),,只要對應(yīng)的插座相同就可以隨意接插,,而且無法接插不同的插座,防止了錯誤連接,。由于傳感器種類較多,、數(shù)量較大,使用時前端連接傳感器的線纜很紛繁,,線纜長度又較大,,因此線纜的一致性使得每次使用時不必針對不同的傳感器尋找對應(yīng)的線纜,既保證了連接傳感器的方便快捷,,又保證了一定的冗余性(在線纜出現(xiàn)故障時,,能及時找到替換線纜)。

3)傳感器直流供電

運行電參數(shù)測量模塊的傳感器需要直流±15V供電,壓力,、濕度,、大氣壓力以及標準直流信號測量模塊需要直流24V供電,集成接線箱內(nèi)安放了直流電源,,通過線纜給不同的傳感器供電,。

4)電流信號的轉(zhuǎn)換

由于連接線纜較長,為了增強抗干擾能力,,傳感器輸出信號都選擇了4mA~20mA的標準電流信號,,電流信號進入集成接線箱后,通過高精度的取樣電阻(阻值250Ω和100Ω,、精度1‰,、功率1/4W),電阻上的壓降供給調(diào)理/采集設(shè)備進行A/D轉(zhuǎn)換,。

1.3 信號調(diào)理附件

由于數(shù)據(jù)采集卡PXI-6123的電壓輸入范圍是±10V,,而要檢測的380V三相供電參數(shù)超出PXI-6123的測試范圍。我們通過分壓的辦法將其轉(zhuǎn)化到±10V的范圍內(nèi),。被測電參數(shù)(A相N相間電壓,、B相N相間電壓、C相N相間電壓,、A相電流,、B相電流、C相電流)通過電壓互感器和電流互感器,,將大電壓和大電流衰減為采集系統(tǒng)允許值范圍內(nèi)的小信號,。所選用的傳感器是LEM(萊姆電子)生產(chǎn)的應(yīng)用霍爾原理閉環(huán)補償?shù)腖V25-P/SP2電壓傳感器和LA55-P/SP50電流傳感器。

為便于使用,,設(shè)計制造了“交流380V三相供電測量盒”,,測量盒的結(jié)構(gòu)示意圖如圖3所示,,盒體的左右兩側(cè)裝配的是用于與被測系統(tǒng)相連接的航空插座,,左側(cè)為輸入端,連接系統(tǒng)的380V供電電源,,測量電纜從電流傳感器中心孔穿過后連接到右側(cè)的航空插座(輸出端),,再通過線纜連接到被測系統(tǒng)用電設(shè)備。衰減后的信號由信號輸出接口經(jīng)線纜傳送到集成接線箱,,再供數(shù)據(jù)采集卡采集,。

圖3交流380V三相供電測量盒結(jié)構(gòu)示意圖

2.系統(tǒng)軟件設(shè)計

運用虛擬儀器的思想,以NI LabVIEW8.5為開發(fā)平臺,,設(shè)計開發(fā)自動檢測與故障診斷軟件(以下簡稱“檢測診斷軟件”),,該軟件與系統(tǒng)硬件一起構(gòu)成完整的測試診斷系統(tǒng)。

檢測診斷軟件按空調(diào)設(shè)備的三大類試驗內(nèi)容設(shè)計了自動工況模擬、調(diào)溫特性和電參數(shù)特性三個試驗?zāi)K,。每個試驗?zāi)K具有選擇被測通道,、設(shè)置采樣參數(shù)和處理采集數(shù)據(jù)的功能,使用者可根據(jù)具體試驗項目所測的物理量,,選擇采集卡上相應(yīng)的被測通道,;通過改變采樣參數(shù)(采樣點數(shù)、采樣頻率)來改善試驗效果,;通過LabVIEW8.5中自帶的信號分析,、數(shù)學(xué)運算、統(tǒng)計分析等子VI將這些原始數(shù)據(jù)處理轉(zhuǎn)換成實際工程量數(shù)據(jù),,如溫度,、壓力、濕度,、電壓和電流等,,然后與這些參數(shù)的設(shè)計值進行比較,如超出閾值界限,,則及時以紅燈閃爍的報警形式通知用戶,。同時,報警結(jié)果可自動保存到數(shù)據(jù)庫,,供故障診斷系統(tǒng)分析,。為了完成上述功能,主要需要如下功能模塊:

圖4檢測診斷軟件架構(gòu)圖

1) 硬件配置與管理模塊:主要完成對硬件的配置與管理,,是連接測試系統(tǒng)硬件與軟件的橋梁,,

2) 硬件自檢模塊:測試系統(tǒng)自身功能的正確性,確保不會因為測試設(shè)備的故障導(dǎo)致產(chǎn)品測試工作失敗,。

3) 校準模塊:實現(xiàn)對系統(tǒng)所用硬件的校準,。

4) 閾值設(shè)置模塊:主要完成對被測參數(shù)顯示范圍(顯示下限和顯示上限)和報警閾值(報警下限和報警上限)的設(shè)置,為數(shù)據(jù)顯示和故障判斷提供執(zhí)行依據(jù),。

5) 信號控制和采集模塊:完成對被測信號的控制和采集,。

6) 數(shù)據(jù)保存模塊:完成對采集信號的保存。

7) 數(shù)據(jù)庫模塊:實現(xiàn)對故障形式和故障狀態(tài)的存儲,,并在故障存在的情況下,,自動啟動故障診斷系統(tǒng)。

8) 數(shù)據(jù)回放模塊:實現(xiàn)對保存數(shù)據(jù)的回放,,方便用戶觀察數(shù)據(jù)的變化趨勢,。

9) 幫助模塊:對整個測試軟件進行說明,方便用戶使用,。

其中硬件配置與管理模塊的界面如圖5所示,。它由四個部分組成,,分別是任務(wù)管理、配置管理,、SCALE管理和設(shè)備管理,,其中任務(wù)管理的功能是顯示已配置好的任務(wù),以及實現(xiàn)對任務(wù)的選定,、改名和刪除等操作,;配置管理的功能是添加或修改配置,使之滿足測試需求,,然后將選定的配置轉(zhuǎn)換為任務(wù),,是實現(xiàn)硬件通道合理配置的主戰(zhàn)場;SCALE管理的功能是實現(xiàn)對測試信號的標定,,使物理信號以其實際單位(比如:Mpa,、m/s等)存儲和顯示,而不是以電信號的單位(比如:V,、mA等)存儲和顯示,;設(shè)備管理的功能是顯示所有插入的板卡及其在本測試系統(tǒng)的功能信息等。

圖5 硬件配置與管理模塊

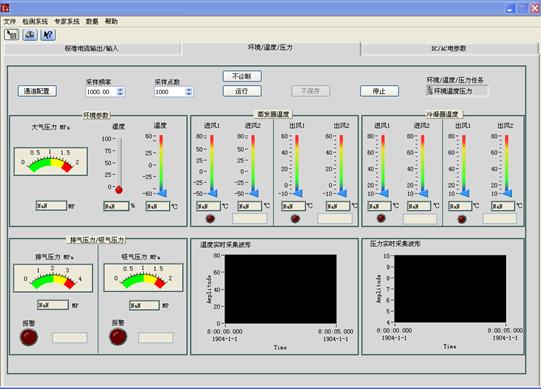

圖6是信號采集和控制的界面,。在通道配置之前,,對相應(yīng)的硬件進行自檢,可確保不會因為測試設(shè)備的故障導(dǎo)致產(chǎn)品測試工作失敗,。在進行通道配置時,,用戶可根據(jù)測試需要,自定義測試信號類型(溫度,、濕度,、壓力或運行電參數(shù))和通道數(shù)量,具有很強的通用性和靈活性,。

圖6 信號采集和控制的界面

3. 試驗測試

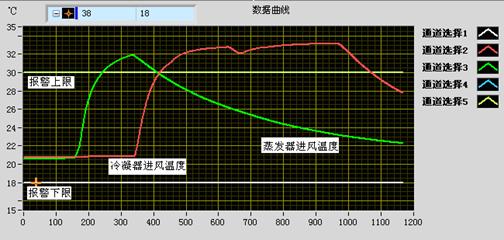

為了驗證本系統(tǒng)的功能是否完全滿足設(shè)計要求,,開展了功能測試試驗、平均無故障時間試驗等,。在報警和數(shù)據(jù)存儲及回放的功能試驗中,,首先通過軟件閾值設(shè)置窗口完成測試參數(shù)報警閾值的設(shè)置,然后人為地改變冷凝器和蒸發(fā)器的進風(fēng)溫度,,當溫度值高于或低于設(shè)置的閾值時,,報警燈變亮,,溫度的變化曲線則如圖7所示,。

圖7 冷凝器和蒸發(fā)器溫度變化曲線

通過各項測試,證明該系統(tǒng)運行穩(wěn)定,,設(shè)置方便,,功能齊全,,完全滿足項目的技術(shù)要求。

三,、總結(jié)與展望

空調(diào)設(shè)備自動檢測與故障診斷系統(tǒng)主要是通過虛擬儀器技術(shù)對設(shè)備運行參數(shù)進行監(jiān)測,,給出故障信號及測試數(shù)據(jù),通過故障診斷系統(tǒng)推理進行故障診斷,,給出故障模式,。該系統(tǒng)功能強大,可以實現(xiàn)對多種信號(溫度,、壓力,、高電壓、大電流)的控制和測量,,對測試數(shù)據(jù)可進行實時和離線分析,。

本套系統(tǒng)已經(jīng)在實際工業(yè)使用,系統(tǒng)運行穩(wěn)定,,測試任務(wù)靈活方便,,分析模塊功能強大,很好地滿足了對空調(diào)設(shè)備進行故障診斷的需求,,提高了測試效率,。

該系統(tǒng)通用性強,在故障診斷行業(yè)具有良好的推廣意義,。