文獻標識碼: A

文章編號: 0258-7998(2015)01-0064-04

0 引言

多線切割是日本學(xué)者提出的一種新型加工方法,它通過金屬絲的高速往復(fù)運動把磨料帶入半導(dǎo)體加工區(qū)域進行研磨,最終把半導(dǎo)體切割成薄片,具有高的加工精度和效率。日本、瑞士等國都有悠遠的多線切割機床制造歷史,掌握著其中的核心技術(shù)。國內(nèi)的研究主要是跟蹤和模仿國外的成熟機型,旨在解決控制系統(tǒng)中切割線張力恒定問題[1-3]。

目前多線切割機床控制系統(tǒng)硬件或由PLC和伺服驅(qū)動器組合而成,或由專用運動控制器和伺服驅(qū)動器組合而成[4-5]。本文提出了采用以工控機作為主控單元,以自行開發(fā)的基于PCI總線的接口電路作為I/O卡的電氣控制系統(tǒng)方案,較上述兩種方案具有更高的控制性能和成本優(yōu)勢。

1 電氣控制系統(tǒng)方案設(shè)計

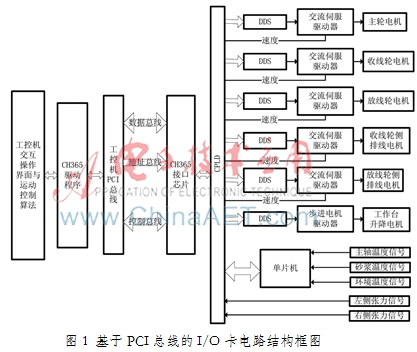

根據(jù)多線切割機恒張力控制要求,本文采用基于工控機加PCI總線的I/O卡方案來實現(xiàn)傳感器信號的輸入和羅拉電機驅(qū)動器控制信號的輸出及輪系的同步。工控機通過PCI總線轉(zhuǎn)換接口芯片CH365對I/O卡上設(shè)備進行讀寫操作[6]。I/O卡上的外部設(shè)備將通過設(shè)計基于CPLD緩沖電路實現(xiàn)與CH365的本地端口連接。I/O卡總體結(jié)構(gòu)框圖如圖1所示。

2 面向多線切割機床控制的I/O卡電路設(shè)計

2.1 基于PCI總線接口的I/O卡電路設(shè)計要求

根據(jù)多線切割機機床切割工藝要求,I/O卡電路需要提供6路伺服電機的驅(qū)動控制信號,其中驅(qū)動器的控制都采用輸入符號+脈沖信號方式實現(xiàn)。I/O卡電路中設(shè)計有6路基于直接數(shù)字式頻率合成器AD9850的脈沖信號產(chǎn)生電路。

多線切割機收放線側(cè)的張力通過彈簧張緊機構(gòu)產(chǎn)生,并通過力傳感器來測量。力傳感器所測得信號為模擬信號,為解決其傳輸時的干擾問題,采用基于LM331芯片的V/F變換電路將張力模擬信號轉(zhuǎn)換成數(shù)字脈沖信號。

另外還采用由DS18B20與STC89C58組成的測溫電路來監(jiān)測對切割機切割工藝有影響的主軸溫度、砂漿溫度和環(huán)境溫度等。

系統(tǒng)主控單元是由工控機來實現(xiàn),它通過PCI總線接口實現(xiàn)對如DDS等外圍設(shè)備的讀寫操作。

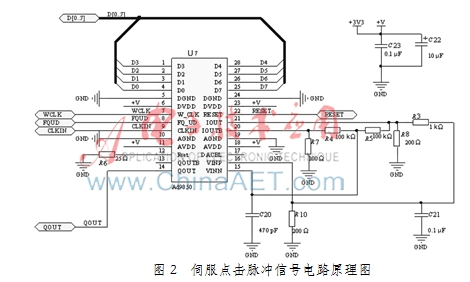

2.2 伺服電機脈沖信號電路

伺服電機脈沖信號電路如圖2所示,其核心芯片是AD9850,操作AD9850過程為:計算機總線通過8位數(shù)據(jù)總線D0~D7完成40位控制數(shù)據(jù)的輸入,復(fù)位信號RESET有效使數(shù)據(jù)地址指針指向第一個輸入寄存器,W_CLK信號上升沿寫入第一個8位數(shù)據(jù),并指向下一個輸入寄存器,連續(xù)5個W_CLK上升沿后,完成40位控制數(shù)據(jù)輸入。FQ_UD上升沿到來,使用40位輸入數(shù)據(jù)更新頻率和相位控制寄存器,同時把地址指針復(fù)位到第一個輸入寄存器,等待寫一個新數(shù)據(jù)輸入,QOUT信號就是所需的脈沖輸出信號。

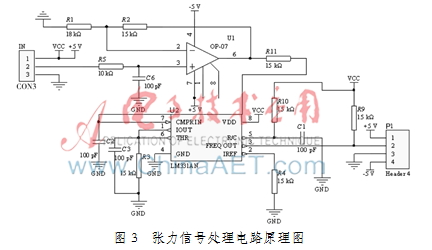

2.3 張力信號處理電路

張力信號處理電路如圖3所示,其核心芯片是LM331。其工作過程為:當(dāng)7腳輸入端輸入一正電壓Vi時,輸入比較器輸出高電平,使R-S觸發(fā)器置位,輸出高電平,輸出驅(qū)動管導(dǎo)通,3腳輸出端fo為邏輯低電平,同時電源Vcc也通過電阻R10對電容C1充電。當(dāng)電容C1兩端充電電壓大于Vcc的2/3時,定時比較器輸出一高電平,使R-S觸發(fā)器復(fù)位,輸出低電平,輸出驅(qū)動管截止,3腳輸出端為邏輯高電平,同時,復(fù)零晶體管導(dǎo)通,電容C1通過內(nèi)部的復(fù)零晶體管迅速放電;電子開關(guān)使電容C3對電阻R3放電。當(dāng)電容C3放電電壓等于7腳的輸入電壓Vi時,輸入比較器再次輸出高電平,使R-S觸發(fā)器置位,如此反復(fù)循環(huán),構(gòu)成自激振蕩。輸出脈沖頻率fo與輸入電壓Vi成正比,從而實現(xiàn)了電壓-頻率變換。

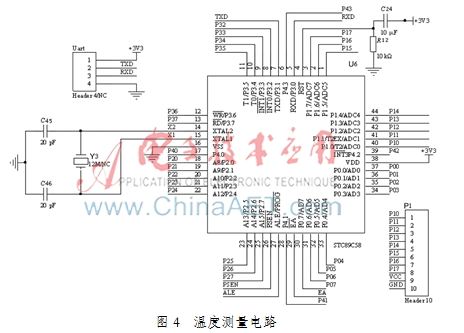

2.4 溫度測量電路

溫度測量電路原理圖如圖4所示,通過對P1口掃描,完成最多8路的DS18B20溫度測量。由單片機STC89C58讀取的溫度值暫存在片內(nèi)存儲器中。在CPLD中實現(xiàn)的數(shù)據(jù)緩沖器用來暫存由STC89C58輸出的溫度數(shù)據(jù),然后被工控機通過PCI總線讀入其內(nèi)存。

2.5 PCI總線接口電路

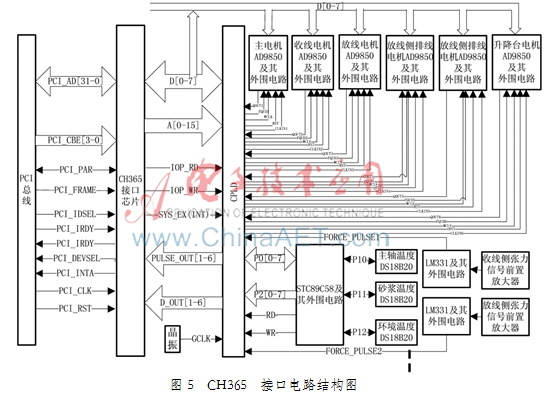

PCI總線接口采用CH365專用芯片后,其復(fù)雜的總線協(xié)議要求對用戶來說就變成了透明。使用CH365的驅(qū)動程序,就可以簡單地通過調(diào)用I/O函數(shù)對外部設(shè)備進行讀寫操作。I/O卡上的外圍設(shè)備主要有6路DDS電路、1路單片機控制電路、2路張力信號處理電路。這些外圍設(shè)備與CH365的本地端口通過CPLD來橋接。具體的電路實現(xiàn)原理框圖如圖5所示。

圖5中,CPLD芯片的總線端口主要有PCI總線經(jīng)CH365轉(zhuǎn)換后的8位數(shù)據(jù)線、16位地址線及IO端口讀寫控制信號等;本地端口主要有6路AD9850芯片的控制信號、2路張力傳感器的脈沖信號、1路單片機數(shù)據(jù)口和地址口信號及其讀寫控制信號,另外還輸出了6路電機驅(qū)動器所需的符號(DOUT[1-6])+脈沖信號(PULSE_OUT[1-6]),其中脈沖信號是由AD9850產(chǎn)生,經(jīng)由CPLD內(nèi)部電路處理后所得。

3 多線切割機控制系統(tǒng)軟件設(shè)計

在工控機WINDOWS操作系統(tǒng)下利用VB語言編寫多線切割機控制系統(tǒng)交互操作界面,實現(xiàn)對多線切割機的狀態(tài)監(jiān)控與工藝參數(shù)、內(nèi)部參數(shù)設(shè)置;利用VC編寫切割線恒張力的輪系同步運動控制程序,并將他們編譯成動態(tài)鏈接庫DLL由VB程序調(diào)用,實現(xiàn)操作界面程序與運動控制程序的交互。

3.1 I/O卡讀寫操作

在使用CH365專用接口芯片橋接工控機PCI總線和I/O上的外部設(shè)備后,對外部設(shè)備的讀寫操作就是簡單地通過調(diào)用CH365驅(qū)動中的端口讀寫函數(shù)來實現(xiàn)。讀寫函數(shù)原型分別為:

BOOL WINAPI CH365mReadIoByte(ULONG iIndex, PVOID iAddr, PUCHAR oByte);

//指向一個字節(jié)單元,用于保存讀取的字節(jié)數(shù)據(jù)

BOOL WINAPI CH365mWriteIoByte(ULONG iIndex, PVOID iAddr, UCHAR iByte); //待寫入的字節(jié)數(shù)據(jù)

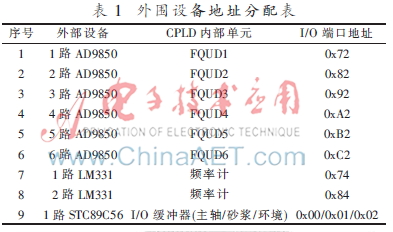

根據(jù)圖5中的CPLD邏輯電路設(shè)計,外圍設(shè)備的地址分配如表1所示。

3.2 PID恒張力反饋控制算法

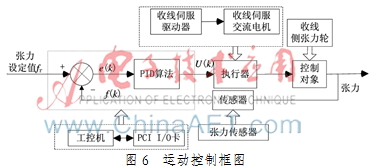

根據(jù)切割工藝要求,主羅拉的運動規(guī)律為:正向加速——正向恒速——正向減速——停止——反向加速——反向恒速——反向減速——停止,依此循環(huán),且正向運動將比反向運動的時間稍長,使放線羅拉的線慢慢耗盡。收線和放線羅拉作為隨動輪要隨主羅拉運動并保持同步。實現(xiàn)輪系同步的控制框圖如圖6所示。

由于存在信號傳輸滯后以及收線羅拉直徑等系統(tǒng)參數(shù)會發(fā)生變化等多因素,控制系統(tǒng)是一個非線性時變系統(tǒng),直接進行數(shù)字控制器設(shè)計不易實現(xiàn)。PID算法采用遞推式數(shù)字PID算法,通過在線整定方法來確定參數(shù),可以取得很好的控制效果。

4 實驗

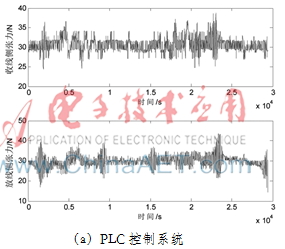

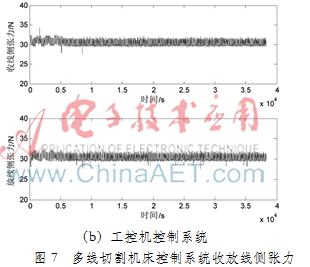

多線切割機床控制系統(tǒng)在SJQ-380型多線切割機平臺上進行實驗,在相同的工況條件下,與以PLC為主控單元的控制系統(tǒng)進行比較,檢驗其有效性。SJQ-380型多線切割機走線速度可達500 m/min,切割線加速度為2 m/s2。本系統(tǒng)所設(shè)計的預(yù)期走線速度為600 m/min,線張力設(shè)定為30 N。工控機控制系統(tǒng)與PLC控制系統(tǒng)的恒張力控制性能如圖7所示。從圖中可以看出,當(dāng)走線速度為600 m/min時,PLC控制系統(tǒng)對切割線恒張力的控制效果較差,其張力波動范圍在±5 N以上,加工性能已不能滿足工藝要求;工控機控制系統(tǒng)的張力波動基本保持在±2 N以內(nèi),能夠滿足工藝要求。

5 結(jié)論

本文提出了一種基于工控機的多線切割機床控制系統(tǒng)設(shè)計方案,采用基于PCI總線的I/O卡實現(xiàn)工控機與外部設(shè)備通信,在工控機WINDOWS系統(tǒng)下設(shè)計了控制系統(tǒng)軟件,實現(xiàn)了友好的交互操作界面和PID控制器應(yīng)用。所設(shè)計的系統(tǒng)在SJQ-380型多線切割機床上試驗,結(jié)果證明其具有一定的有效性和先進性。對于切割機來說,更快的走線速度意味著更高的加工精度和效率,但也對控制系統(tǒng)提出了更高的要求,因此研究高速走線的控制系統(tǒng)非常之有必要。深入研究多線切割機控制系統(tǒng)模型,進而提出先進和適應(yīng)的控制算法是本文今后的研究重點。

參考文獻

[1] 靳永吉.DXQ-601型多線切割機關(guān)鍵技術(shù)研究[J].電子工業(yè)專用設(shè)備,2008(159):14-17.

[2] 張義兵,戴瑜興.多線切割機速度同步系統(tǒng)的自適應(yīng)逆控制[J].控制理論與控制應(yīng)用,2008,25(6):1007-1010.

[3] 張義兵,戴瑜興.多線切割機線張力控制系統(tǒng)設(shè)計實現(xiàn)[J].機械工程學(xué)報,2009,45(5):295-300.

[4] 丁彭剛,王雙全,莊文波,等.多線切割機電氣控制設(shè)計[J].電子工業(yè)專用設(shè)備,2012(206):31-37.

[5] 蔣近.太陽能硅片多線切割機張力系統(tǒng)控制機理研究及應(yīng)用[D].長沙:湖南大學(xué),2012.

[6] 徐義翔,李正明.基于接口芯片CH365的PCI數(shù)據(jù)采集系統(tǒng)的設(shè)計[J].微型機與應(yīng)用,2004(11):22-25.