摘 要: 針對(duì)氣球載雷達(dá)系留繩外護(hù)套表面損傷的人工目視檢測(cè)難題,設(shè)計(jì)并構(gòu)建了由工業(yè)數(shù)字?jǐn)z像機(jī)、工業(yè)鏡頭、光源等器件組成的視覺(jué)測(cè)量硬件平臺(tái),運(yùn)用VisionPro視覺(jué)工具庫(kù)和C#語(yǔ)言混合編程方法開發(fā)了檢測(cè)軟件,完成了測(cè)量圖像采集與顯示、圖像處理、分類識(shí)別等功能。通過(guò)試驗(yàn)驗(yàn)證表明,該系統(tǒng)檢測(cè)速度快、缺陷檢出率高,能夠滿足實(shí)際應(yīng)用需求。

關(guān)鍵詞: 機(jī)器視覺(jué);損傷檢測(cè);系留繩;圖像處理

0 引言

作為氣球載雷達(dá)裝備的關(guān)鍵部件,系留纜繩在氣球載雷達(dá)裝備充氣浮空后,將長(zhǎng)期持續(xù)工作,通常需要連續(xù)工作運(yùn)行數(shù)年之久。系留纜繩在使用過(guò)程中,長(zhǎng)期暴露在大氣環(huán)境之中,受到雷擊、溫度、輻射、扭轉(zhuǎn)、掛擦、壓搓、折彎等多種因素影響,并處于大載荷狀態(tài)。極為惡劣的工作環(huán)境和條件,會(huì)造成纜繩外護(hù)套出現(xiàn)起皺、變形、破損、劃傷、老化龜裂等損傷。這些損傷如果不能及時(shí)發(fā)現(xiàn)和處理,將造成纜繩局部性能的下降,直接影響系留纜繩的安全性、可靠性和使用壽命,進(jìn)而給氣球載雷達(dá)和空域的安全帶來(lái)巨大的威脅。但系留纜繩的檢測(cè)目前存在著較大難度。當(dāng)浮空器在地面系留或空中系留時(shí)纜繩均無(wú)法通過(guò)人工進(jìn)行目視檢測(cè),且收放過(guò)程中纜繩運(yùn)行速度較快(1 m/s~4 m/s),人工目視檢測(cè)存在費(fèi)時(shí)、費(fèi)力、影響裝備使用(檢測(cè)時(shí)必須在纜繩脫離球體后單獨(dú)進(jìn)行)、無(wú)法及時(shí)發(fā)現(xiàn)故障隱患等問(wèn)題。

為此,本文基于機(jī)器視覺(jué)技術(shù),通過(guò)圖像攝取裝置將攝取目標(biāo)轉(zhuǎn)換成圖像信號(hào),傳送給由計(jì)算機(jī)組成的圖像處理系統(tǒng),根據(jù)圖像分布和亮度、顏色等信息,轉(zhuǎn)變成數(shù)字化信號(hào),并由處理軟件對(duì)這些信號(hào)進(jìn)行各種運(yùn)算來(lái)抽取目標(biāo)特征[1],研制了氣球載雷達(dá)系留纜繩外套無(wú)損檢測(cè)系統(tǒng)。該系統(tǒng)可在系留纜繩收放過(guò)程中檢測(cè)系留纜繩外護(hù)套外表面的狀態(tài),自動(dòng)查找系留纜繩外表面存在的損傷故障。

1 系統(tǒng)總體設(shè)計(jì)

1.1 系統(tǒng)組成

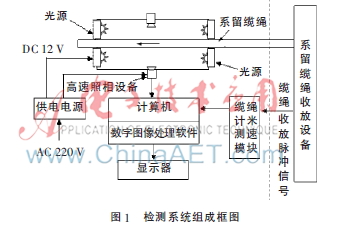

檢測(cè)系統(tǒng)由高速照相設(shè)備、光源、計(jì)米測(cè)速同步模塊、供電電源、計(jì)算機(jī)、交換機(jī)、相機(jī)工裝及電纜附件組成,組成框圖如圖1。攝像機(jī)是機(jī)器視覺(jué)系統(tǒng)中的一個(gè)關(guān)鍵組件,其最本質(zhì)的功能就是將光信號(hào)轉(zhuǎn)變成為有序的電信號(hào)。選擇合適的攝像機(jī)也是機(jī)器視覺(jué)系統(tǒng)設(shè)計(jì)中的重要環(huán)節(jié),攝像機(jī)不僅直接決定所采集到的圖像分辨率、圖像質(zhì)量等,同時(shí)也與整個(gè)系統(tǒng)的運(yùn)行模式直接相關(guān)[2]。高速照相設(shè)備由3臺(tái)高速工業(yè)相機(jī)組成。該相機(jī)能采集輸出30萬(wàn)像素的灰度數(shù)字圖像,具有最快達(dá)到萬(wàn)分之一秒的快門速度,能有效消除纜繩運(yùn)動(dòng)、抖動(dòng)產(chǎn)生的圖像模糊;相機(jī)的運(yùn)行和圖像采集幀率可控、可調(diào),以適應(yīng)纜繩收放的隨機(jī)性和速度的不確定性。相機(jī)采用網(wǎng)絡(luò)端口輸出,具有傳輸速率高、傳輸距離遠(yuǎn)、抗干擾性能強(qiáng)的特點(diǎn)。光源采用專門設(shè)計(jì)的2個(gè)相對(duì)照射的環(huán)形高亮LED光源。該光源的亮度高、無(wú)閃爍,并可根據(jù)需要進(jìn)行亮度調(diào)整,其作用是使纜繩表面的光照均勻、無(wú)陰影、無(wú)亮斑,可防止外界的光線影響檢測(cè)效果。計(jì)米測(cè)速同步模塊主要實(shí)現(xiàn)纜繩運(yùn)動(dòng)的計(jì)米、測(cè)速和同步三大功能。

所謂計(jì)米就是獲取當(dāng)前檢測(cè)點(diǎn)在纜繩的位置信息;測(cè)速是為了使損傷檢測(cè)軟件參數(shù)與纜繩收放速度相一致;同步則是使檢測(cè)系統(tǒng)工作與收放設(shè)備工作同步進(jìn)行,無(wú)需人工干預(yù)。供電電源主要是給高速相機(jī)、環(huán)形光源和四口交換機(jī)提供直流工作電源。電源為交流220 V輸入,有4路直流輸出:1路送到3個(gè)高速相機(jī),2路送到2組環(huán)形光源,1路送到四口交換機(jī)。

1.2 工作原理

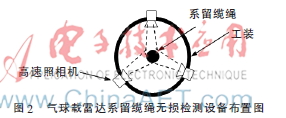

系統(tǒng)工作原理描述如下:在纜繩回收艙內(nèi)設(shè)置一工裝,系留纜繩從工裝中穿過(guò)。將3個(gè)高速照相機(jī)和光源按一定角度放置在纜繩周圍,如圖2所示。

當(dāng)回收或放出的系留纜繩以一定速度從工裝中通過(guò)時(shí),光源對(duì)纜繩進(jìn)行照射,使纜繩表面的光照均勻、無(wú)陰影、無(wú)亮斑,防止外界的光線影響檢測(cè)效果。高速照相設(shè)備則從不同角度對(duì)纜繩進(jìn)行360°環(huán)形拍攝。

高速照相機(jī)采集到的圖像信息實(shí)時(shí)傳到圖像采集卡,圖像采集卡將采集的信號(hào)數(shù)字化送到計(jì)算機(jī)進(jìn)行數(shù)字圖像處理、缺陷檢測(cè)與分類識(shí)別。計(jì)米測(cè)速同步模塊使檢測(cè)系統(tǒng)工作與系留繩收放設(shè)備工作同步進(jìn)行,無(wú)需人工干預(yù),并可獲取當(dāng)前檢測(cè)點(diǎn)在纜繩的位置信息。

1.3 主要功能

檢測(cè)系統(tǒng)主要實(shí)現(xiàn)如下功能:

(1)在線自動(dòng)查找系留纜繩外表面的損傷,進(jìn)行損傷報(bào)警;

(2)損傷面積的顯示和測(cè)量;

(3)損傷定位、識(shí)別及分類;

(4)保存查找到的損傷圖像以及纜繩外表面全部圖像,對(duì)其進(jìn)行離線式后期精細(xì)分析處理。

2 系統(tǒng)軟件設(shè)計(jì)

2.1 軟件功能模塊及處理流程

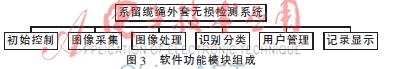

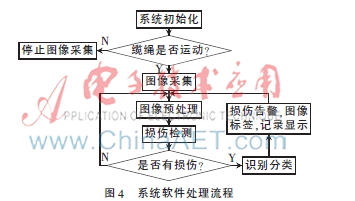

根據(jù)系統(tǒng)要完成的功能,系統(tǒng)軟件設(shè)計(jì)劃分為初始控制、圖像采集、圖像處理、識(shí)別分類、用戶管理和記錄顯示等功能模塊。軟件功能模塊組成如圖3所示。

初始控制模塊對(duì)整個(gè)系統(tǒng)進(jìn)行初始化,設(shè)定光源照度、相機(jī)焦距、光圈、幀頻等參數(shù),初始化通信接口等;圖像采集模塊負(fù)責(zé)對(duì)相機(jī)采集數(shù)據(jù)進(jìn)行控制;圖像處理模塊完成纜繩圖像的預(yù)檢測(cè)(纜繩定位、圖像濾波、背景校正和圖像二值化處理)、損傷檢測(cè);識(shí)別分類模塊通過(guò)對(duì)損傷特征(面積、周長(zhǎng)、圓形度、伸長(zhǎng)度、矩形度等)的提取來(lái)實(shí)現(xiàn)損傷的識(shí)別和分類;用戶管理模塊管理不同權(quán)限的用戶操作,保證檢測(cè)方法的有效性;記錄顯示模塊對(duì)檢測(cè)圖像進(jìn)行記錄,實(shí)時(shí)顯示檢測(cè)圖像,標(biāo)記出損傷的位置,顯示損傷特征數(shù)據(jù)。系統(tǒng)軟件主要處理流程如圖4所示。

2.2 軟件實(shí)現(xiàn)方法

系統(tǒng)軟件開發(fā)語(yǔ)言采用Microsoft Visual Studio 2005 C#,為縮短開發(fā)時(shí)間,系統(tǒng)選用了Cognex公司先進(jìn)的VisionPro機(jī)器視覺(jué)工具庫(kù),該工具庫(kù)是一套基于PC架構(gòu)的視覺(jué)系統(tǒng)軟件開發(fā)包,主要應(yīng)用于各種復(fù)雜的機(jī)器視覺(jué)領(lǐng)域,它包含了用于定位、檢測(cè)、識(shí)別和通信等各種任務(wù)的視覺(jué)軟件程序組[3]。VisionPro提供了易于應(yīng)用的原型、發(fā)展和應(yīng)用,VisionPro的兩層軟件結(jié)構(gòu)便于建立原型和集成。在交互層,用戶利用拖放工具,可以很方便地定義工具、測(cè)試工具行為及有效地運(yùn)行參數(shù)之間的連接;在程序?qū)樱蛻?yīng)用可通過(guò)Visual Basic或Visual C#等開發(fā)環(huán)境開發(fā)出個(gè)性化的解決方案。本系統(tǒng)軟件通過(guò)在C#程序集成VisionPro機(jī)器視覺(jué)工具庫(kù),方便地實(shí)現(xiàn)了圖像預(yù)處理、圖像拼接、圖像標(biāo)定、幾何校正、定位、圖像幾何測(cè)量和結(jié)果分析等功能,本系統(tǒng)設(shè)計(jì)的工作主界面如圖5所示。

3 結(jié)束語(yǔ)

本檢測(cè)系統(tǒng)是專為氣球載雷達(dá)裝備中的系留纜繩而配套的檢測(cè)設(shè)備,用于在線無(wú)損檢測(cè)系留纜繩外護(hù)套的表面損傷。除可以在線檢測(cè)缺陷進(jìn)行損傷定位外,系統(tǒng)還可以通過(guò)計(jì)算機(jī)保存采集的圖像,采用較為復(fù)雜的非實(shí)時(shí)圖像處理方法,對(duì)記錄的圖像進(jìn)行離線精細(xì)判讀,以對(duì)纜繩缺陷進(jìn)行更加全面、精細(xì)的診斷。該系統(tǒng)研制完成后在部隊(duì)進(jìn)行了使用,使用表明該系統(tǒng)有較好的檢測(cè)效果,能夠?qū)ο盗衾|繩外護(hù)套進(jìn)行快速連續(xù)檢測(cè),且損傷檢測(cè)準(zhǔn)確度高。可作為氣球載雷達(dá)系留纜繩的重要維護(hù)設(shè)備,提高部隊(duì)的裝備保障能力。

參考文獻(xiàn)

[1] 荊仁杰.計(jì)算機(jī)圖像處理[M].杭州:浙江大學(xué)出版社,1990.

[2] 王運(yùn)哲,白雁兵,張博.機(jī)器視覺(jué)系統(tǒng)的設(shè)計(jì)方法[J].現(xiàn)代顯示,2011(11):24-26.

[3] Cognex公司.VisionPro(R)7.2幫助[EB/OL].[2015-06-01] http://www.cognex.cn/support/visionpro. VisionPro(R) Online Documentations,2011.