趙蘭鵬,劉堂友

(東華大學(xué) 信息科學(xué)與技術(shù)學(xué)院,上海 201620)

摘要:硅鋼鋼帶是變壓器等工業(yè)設(shè)備發(fā)展的一項重要原材料,其質(zhì)量的高低直接影響著產(chǎn)品性能的好壞。傳統(tǒng)的人工檢測具有效率低、精確度差等特點。為此提出基于機(jī)器視覺的表面缺陷自動檢測研究。該研究采用圖像處理及模式匹配的方法,通過對由CCD工業(yè)相機(jī)采集到的圖片進(jìn)行幾何矯正、圖像拼接、缺陷處理等過程,實現(xiàn)了硅鋼鋼帶表面缺陷輪廓檢測、特征提取、分類等功能,從而完成鋼帶質(zhì)量的判定。

關(guān)鍵詞:機(jī)器視覺;硅鋼鋼帶;缺陷檢測;特征分類

0引言

硅鋼鋼帶是變壓器等工業(yè)設(shè)備發(fā)展的一項重要原材料,其以良好的表面質(zhì)量和機(jī)械性能在該領(lǐng)域得到廣泛的應(yīng)用,因此不斷增強對硅鋼鋼帶質(zhì)量的提升有著重要的意義[1]。隨著高精度的圖像傳感器件、數(shù)字信號處理技術(shù)和計算機(jī)技術(shù)的提高,真正實用化的質(zhì)量自動檢測系統(tǒng)得到了飛速的發(fā)展[2]。

本文研究基于機(jī)器視覺的硅鋼鋼帶表面缺陷自動檢測識別技術(shù),是在初級硅鋼鋼帶進(jìn)一步深加工使其成為生產(chǎn)變壓器原材料的生產(chǎn)過程中,采用圖像處理及模式匹配的方法并依據(jù)MATLAB軟件仿真,對采集到的圖像進(jìn)行相應(yīng)的圖像處理,從而達(dá)到對鋼帶缺陷的判斷,最終完成鋼帶質(zhì)量的判定。

1系統(tǒng)設(shè)計要求

系統(tǒng)研究是在鋼帶生產(chǎn)線傳輸速率為0~40 m/min的環(huán)境下,使用CCD工業(yè)相機(jī)采集圖像,采集速率最大可達(dá)16幀/s,獲取的圖像分辨率為1 392×1 040。為了提高系統(tǒng)的處理速度,必須考慮圖像處理和缺陷檢測算法的選取及軟件的運算方式,進(jìn)而達(dá)到在有限時間內(nèi)做到對龐大圖像數(shù)據(jù)量的處理,并保證最終的目標(biāo)效果,因此在滿足缺陷檢測準(zhǔn)確度的條件下,有效地控制算法和軟件編程中總體方案設(shè)計的復(fù)雜度非常重要。

2系統(tǒng)研究

2.1系統(tǒng)流程圖

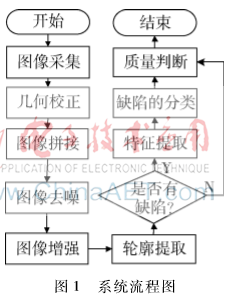

基于機(jī)器視覺的硅鋼鋼帶缺陷自動檢測識別研究系統(tǒng)流程圖如圖1所示。

2.2圖像的采集

在傳輸?shù)匿搸a(chǎn)線上方架設(shè)CCD工業(yè)相機(jī)和LED燈,并將相機(jī)與計算機(jī)連接,接著在計算機(jī)上運行工業(yè)相機(jī)和視覺傳感器軟件,進(jìn)而控制相機(jī)對鋼帶進(jìn)行拍攝,并將拍攝的圖像傳輸給計算機(jī)。

2.3圖像的幾何校正

在圖像采集過程中,由于相機(jī)會發(fā)生輕微的傾斜使得采集到的圖像發(fā)生幾何畸變,因此首先需要對圖像進(jìn)行幾何校正。幾何校正主要包括兩個內(nèi)容:像素坐標(biāo)校正和像素灰度估算[3]。

(1)像素坐標(biāo)校正采用具有一般形式的投影變換來進(jìn)行幾何畸變校正。投影變換是利用原圖像找出若干個控制點,同時找出失真圖像與之相對應(yīng)的控制點的坐標(biāo),利用這些對應(yīng)的坐標(biāo)可以確定空間變換結(jié)構(gòu),最后利用這個空間變換結(jié)構(gòu)對失真圖像中每個像素進(jìn)行變換,得到校正后的圖像坐標(biāo)。

(2)數(shù)字圖像像素的坐標(biāo)都是整數(shù),而經(jīng)過計算后得到的坐標(biāo)不一定是整數(shù),這就需要對經(jīng)過計算得到的像素點進(jìn)行像素灰度估算。這里采用雙線性內(nèi)插法對灰度進(jìn)行估計。雙線性內(nèi)插法是根據(jù)某點坐標(biāo)周圍4個像素點灰度在兩個方向上對其灰度進(jìn)行內(nèi)插。最后再去除圖像邊緣與鋼帶不相關(guān)部分得到校正后的圖像。

圖2~圖5為失真圖像和校正后的圖像。

2.4圖像拼接

為了保證對圖像邊緣處的缺陷做到完整檢測,需要進(jìn)行圖像拼接。這里根據(jù)相機(jī)拍攝頻率和鋼帶傳輸速度,設(shè)置有效的拼接參數(shù),進(jìn)行簡單的位置計算,使得左右兩張相鄰圖像共同區(qū)域重疊在一起,得到有效的拼接;然后利用圖像融合技術(shù)使得兩張圖像重疊區(qū)域平滑過渡,濾除明顯分界線[4],如圖6所示。

2.5圖像去噪

由于受生產(chǎn)環(huán)境、光照等因素的影響,采集到的圖像會受到噪聲污染,造成圖像降質(zhì),因此需要對圖像進(jìn)行去噪處理。

中值濾波在平滑脈沖噪聲方面非常有效,同時它可以保護(hù)圖像尖銳的邊緣,不會使圖像產(chǎn)生明顯的模糊[5];另外將帶噪聲圖像進(jìn)行小波變換處理,利用小波去噪所具有的多分辨率和去相關(guān)性的特點,經(jīng)過去除噪聲的小波系數(shù),再做小波逆變換重構(gòu)圖像,最后得到去噪圖像[6]。經(jīng)過對比發(fā)現(xiàn),采用基于中值濾波與小波變換相結(jié)合的圖像去噪進(jìn)行處理,在去除噪聲的同時保護(hù)了圖像邊緣輪廓,去噪后的圖像如圖7所示。

2.6圖像增強

為了使鋼帶上的缺陷更加清晰,在圖像去噪完成后,對圖像進(jìn)行增強處理。經(jīng)過對比,最終采取拉普拉斯銳化方法。圖8為增強后的圖像。

2.7缺陷輪廓提取

在得到增強的圖像之后需要對其進(jìn)行缺陷輪廓提取,進(jìn)而可以得到直觀的缺陷邊緣信息。這里采取Canny邊緣檢測算子對缺陷圖像進(jìn)行輪廓提取。因為該算子采用高斯函數(shù)進(jìn)行濾波,具有很強的抗噪性、好的信噪比和定位性能等優(yōu)點,能夠?qū)喞M(jìn)行精確提取[7],結(jié)果如圖9所示。接著對輪廓進(jìn)行圖像膨脹和填充處理[8],進(jìn)而得到清晰的缺陷圖,如圖10所示。

2.8缺陷特征提取

缺陷特征提取是計算缺陷的特征值,為缺陷分類做準(zhǔn)備。對于人的視覺系統(tǒng)而言,物體的形狀是可以得到識別的重要特征,也是物體穩(wěn)定的特征 [9],因此本研究主要采用形狀特征分類。

圖像中的像素點坐標(biāo)用(x,y)來表示;像素灰度值用f(x,y)表示,其取值為0或者1。設(shè)R為所有像素點的集合,R′為缺陷區(qū)域中像素點的集合。對于缺陷描述常用的形狀特征描述如下:

(1)缺陷的周長,即缺陷的邊界長度,這里的周長用鏈碼表示,求周長也即計算鏈碼長度。當(dāng)鏈碼值為偶數(shù)時,其長度記作1;當(dāng)鏈碼值為奇數(shù)時,其長度記作2。周長為:

式中: Nε和Nθ分別為邊界鏈碼(8方向)中移動偶步與奇步的數(shù)目。

(2)缺陷的面積,即缺陷區(qū)域中像素點的個數(shù),表達(dá)如式(2):

(3)區(qū)域的圓形度,即區(qū)域接近圓形的程度:

(4)區(qū)域的矩形度,即區(qū)域面積與其最小的外接矩形面積比值,反映了一塊區(qū)域?qū)ζ浒鼑匦蔚某錆M程度:

Sbox是包圍矩形的面積,矩形度不超過1。

通過以上特征提取方程的計算,最終得到上面圖像的L=1.435 7e+04,S=209 787,C=0.012 8,R=0.570 1,根據(jù)廠商所給的質(zhì)量評定標(biāo)準(zhǔn)可以判定此缺陷為面積性缺陷。

2.9缺陷的分類

在圖像處理完成后,根據(jù)廠商提供的硅鋼鋼帶質(zhì)量要求,對硅鋼鋼帶進(jìn)行質(zhì)量的評估,最終根據(jù)鋼帶不同的質(zhì)量進(jìn)行不同的分類,以適應(yīng)不同的市場需求。

3結(jié)論

本文介紹了一種自動圖像缺陷檢測系統(tǒng),它運用圖像處理技術(shù),對所采集到的圖像進(jìn)行了一系列處理,進(jìn)而得到清晰的缺陷圖像;然后根據(jù)缺陷的形狀特征進(jìn)行了分類,最終根據(jù)廠商對鋼帶質(zhì)量評定標(biāo)準(zhǔn)進(jìn)行了準(zhǔn)確的評估,完成硅鋼鋼帶質(zhì)量的檢測。

參考文獻(xiàn)

[1] MIKOLAJCZYK K, SCHMID C.A performance evaluation of local descriptors[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2005,27(10):1615 1630.

[2] WU G,XU K, XU J.Application of a new feature extraction and optimization method to surface defect recognition of cold rolled strips[J].Journal of University of science and Technology Beijing, 2007, 14(5):437 442.

[3] 戴劍鋒.?dāng)z像頭徑向畸變自動校正系統(tǒng)[D].廣州:華南理工大學(xué),2010.

[4] 邵向鑫.?dāng)?shù)字圖像拼接核心算法研究[D].長春:吉林大學(xué),2010.

[5] 唐世偉,林君.小波變換與中值濾波相結(jié)合圖像去噪方法[J].哈爾濱工業(yè)大學(xué)學(xué)報,2008,40(8):1334 1336.

[6] 歐陽誠梓,李勇,郭振鐸,等.基于小波變換與中值濾波相結(jié)合的圖像去噪處理[J].中原工學(xué)院學(xué)報,2006,17(2):22-25.

[7] 周超.邊緣檢測Canny算子的研究與改進(jìn)[D].重慶:重慶師范大學(xué),2012.

[8] 晏暉,姜鵬,陳貝.基于MATLAB工具箱的數(shù)字圖像處理技術(shù)[J].微計算機(jī)信息,2010,26(26):214 216.

[9] 張康,鐘平.汽車涂裝表面瑕疵快速檢測方法研究[D].上海:東華大學(xué),2014.