摘要

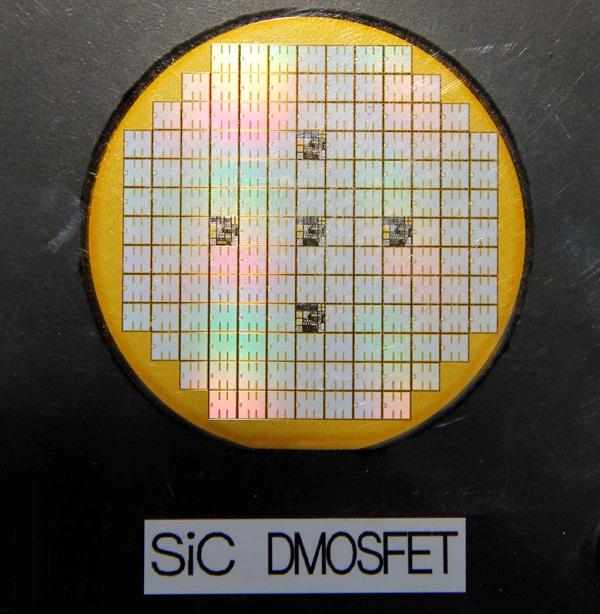

由于電動(dòng)馬達(dá)佔(zhàn)工業(yè)大部分的耗電量,工業(yè)傳動(dòng)的能源效率成為一大關(guān)鍵挑戰(zhàn)。因此,半導(dǎo)體製造商必須花費(fèi)大量心神,來(lái)強(qiáng)化轉(zhuǎn)換器階段所使用功率元件之效能。意法半導(dǎo)體(ST)最新的碳化硅金屬氧化物半導(dǎo)體場(chǎng)效電晶體(SiC MOSFET)技術(shù),為電力切換領(lǐng)域立下全新的效能標(biāo)準(zhǔn)。

本文將強(qiáng)調(diào)出無(wú)論就能源效率、散熱片尺寸或節(jié)省成本方面來(lái)看,工業(yè)傳動(dòng)不用硅基(Si)絕緣柵雙極電晶體(IGBT)而改用碳化硅MOSFET有哪些優(yōu)點(diǎn)。

1. 導(dǎo)言

目前工業(yè)傳動(dòng)通常採(cǎi)用一般所熟知的硅基IGBT反相器(inverter),但最近開(kāi)發(fā)的碳化硅MOSFET元件,為這個(gè)領(lǐng)域另外開(kāi)闢出全新的可能性。

意法半導(dǎo)體的碳化硅MOSFET技術(shù),不但每單位面積的導(dǎo)通電阻非常之低,切換效能絕佳,而且跟傳統(tǒng)的硅基續(xù)流二極體(FWD)相比,內(nèi)接二極體關(guān)閉時(shí)的反向恢復(fù)能量仍在可忽略范圍內(nèi)。

考量到幫浦、風(fēng)扇和伺服驅(qū)動(dòng)等工業(yè)傳動(dòng)都必須持續(xù)運(yùn)轉(zhuǎn),利用碳化硅MOSFET便有可能提升能源效率,并大幅降低能耗。

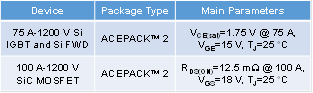

本文將比較1200 V碳化硅MOSFET和Si IGBT的主要特色,兩者皆採(cǎi)ACEPACK?封裝,請(qǐng)見(jiàn)表1。

表1:元件分析

本文將利用意法半導(dǎo)體的PowerStudio軟體,將雙脈波測(cè)試的實(shí)驗(yàn)數(shù)據(jù)和統(tǒng)計(jì)測(cè)量結(jié)果套用在模擬當(dāng)中。模擬20kW的工業(yè)傳動(dòng),并評(píng)估每個(gè)解決方案每年所耗電力,還有冷卻系統(tǒng)的要求。

2. 主要的技術(shù)關(guān)鍵推手和應(yīng)用限制

以反相器為基礎(chǔ)的傳動(dòng)應(yīng)用,最常見(jiàn)的拓?fù)渚褪且?個(gè)電源開(kāi)關(guān)連接3個(gè)半橋接電橋臂。

每一個(gè)半橋接電橋臂,都是以歐姆電感性負(fù)載(馬達(dá))上的硬開(kāi)關(guān)換流運(yùn)作,藉此控制它的速度、位置或電磁轉(zhuǎn)距。因?yàn)殡姼行载?fù)載的關(guān)係,每次換流都需要6個(gè)反平行二極體執(zhí)行續(xù)流相位。當(dāng)下旁(lower side)飛輪二極體呈現(xiàn)反向恢復(fù),電流的方向就會(huì)和上旁(upper side)開(kāi)關(guān)相同,反之亦然;因此,開(kāi)啟狀態(tài)的換流就會(huì)電壓過(guò)衝(overshoot),造成額外的功率耗損。這代表在切換時(shí),二極體的反相恢復(fù)對(duì)功率損失有很大的影響,因此也會(huì)影響整體的能源效率。

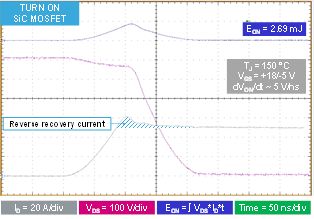

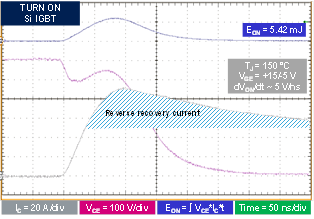

跟硅基FWD搭配硅基IGBT的作法相比,碳化硅MOSFET因?yàn)榉聪蚧謴?fù)電流和恢復(fù)時(shí)間的數(shù)值都低很多,因此能大幅減少恢復(fù)耗損以及對(duì)能耗的影響。

圖1和圖2分別為50 A-600 VDC狀況下,碳化硅MOSFET和硅基IGBT在開(kāi)啟狀態(tài)下的換流情形。請(qǐng)看藍(lán)色條紋區(qū)塊,碳化硅MOSFET的反向恢復(fù)電流和反向恢復(fù)時(shí)間都減少很多。開(kāi)啟和關(guān)閉期間的換流速度加快可減少開(kāi)關(guān)時(shí)的電源耗損,但開(kāi)關(guān)換流的速度還是有一些限制,因?yàn)榭赡茉斐呻姶鸥蓴_、電壓尖峰和振盪問(wèn)題惡化。

圖1:開(kāi)啟狀態(tài)的碳化硅MOSFET

圖2:開(kāi)啟狀態(tài)的硅基IGBT

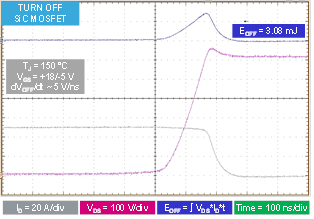

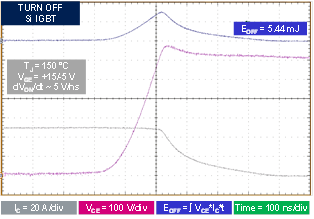

除此之外,影響工業(yè)傳動(dòng)的重要參數(shù)之一,就是反相器輸出的快速換流暫態(tài)造成損害的風(fēng)險(xiǎn)。換流時(shí)電壓變動(dòng)的比率(dv/dt)較高,馬達(dá)線路較長(zhǎng)時(shí)確實(shí)會(huì)增加電壓尖峰,讓共模和微分模式的寄生電流更加嚴(yán)重,長(zhǎng)久以往可能導(dǎo)致繞組絕緣和馬達(dá)軸承故障。因此為了保障可靠度,一般工業(yè)傳動(dòng)的電壓變動(dòng)率通常在5-10 V/ns。雖然這個(gè)條件看似會(huì)限制碳化硅MOSFET的實(shí)地應(yīng)用,因?yàn)榭焖贀Q流就是它的主要特色之一,但專為馬達(dá)控制所量身訂做的1200 V 硅基IGBT,其實(shí)可以在這些限制之下展現(xiàn)交換速度。在任何一個(gè)案例當(dāng)中,無(wú)論圖1、圖2、圖3、圖4都顯示,跟硅基IGBT相比,碳化硅MOSFET元件開(kāi)啟或關(guān)閉時(shí)都保證能減少能源耗損,即使是在5 V/ns的強(qiáng)制條件下。

圖3:關(guān)閉狀態(tài)的硅基MOSFET

圖4:關(guān)閉狀態(tài)的硅基IGBT

3. 靜態(tài)與動(dòng)態(tài)效能

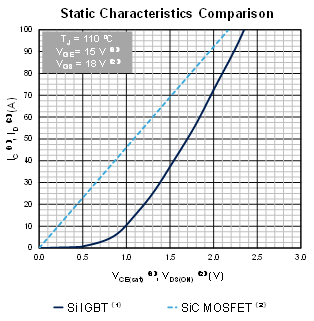

以下將比較兩種技術(shù)的靜態(tài)和動(dòng)態(tài)特質(zhì),設(shè)定條件為一般運(yùn)作,接面溫度TJ = 110 °C。

圖5為兩種元件的輸出靜態(tài)電流電壓特性曲線(V-I curves)。兩相比較可看出無(wú)論何種狀況下碳化硅MOSFET的優(yōu)勢(shì)都大幅領(lǐng)先,因?yàn)樗碾妷撼尸F(xiàn)線性向前下降。

即使碳化硅MOSFET必須要有VGS = 18 V才能達(dá)到很高的RDS(ON),但可保證靜態(tài)效能遠(yuǎn)優(yōu)于硅基IGBT,能大幅減少導(dǎo)電耗損。

圖5:比較動(dòng)態(tài)特質(zhì)

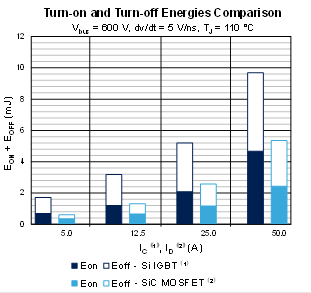

兩種元件都已經(jīng)利用雙脈波測(cè)試,從動(dòng)態(tài)的角度加以分析。兩者的比較是以應(yīng)用為基礎(chǔ),例如600 V匯流排直流電壓,開(kāi)啟和關(guān)閉的dv/dt均設(shè)定為5 V/ns。

圖6為實(shí)驗(yàn)期間所測(cè)得數(shù)據(jù)之摘要。跟硅基IGBT相比,在本實(shí)驗(yàn)分析的電流范圍以內(nèi),碳化硅MOSFET的開(kāi)啟和關(guān)閉能耗都明顯較低(約減少50%),甚至在5 V/ns的狀況下亦然。

圖6:動(dòng)態(tài)特色的比較

4. 電熱模擬

為比較兩種元件在一般工業(yè)傳動(dòng)應(yīng)用的表現(xiàn),我們利用意法半導(dǎo)體的PowerStudio軟體進(jìn)行電熱模擬。模擬設(shè)定了這類應(yīng)用常見(jiàn)的輸入條件,并使用所有與溫度相關(guān)的參數(shù)來(lái)估算整體能源耗損。

用來(lái)比較的工業(yè)傳動(dòng),標(biāo)稱功率為20 kW,換流速度為5 V/ns(輸入條件如表2所列)。

表2:模擬條件

設(shè)定4kHz和8 kHz兩種不同切換頻率,以凸顯使用解決方案來(lái)增加fsw之功能有哪些好處。

因?yàn)榭剂康诫S著時(shí)間推移,所有馬達(dá)通常要在不同的作業(yè)點(diǎn)運(yùn)轉(zhuǎn),所以我們利用一些基本假設(shè)來(lái)計(jì)算傳動(dòng)的功率損耗。依照定義IE等級(jí)成套傳動(dòng)模組(CDM)的EN 50598-2標(biāo)準(zhǔn),還有新型IES等級(jí)的電氣傳動(dòng)系統(tǒng)(PDS),我們將兩個(gè)作業(yè)點(diǎn)套用在模擬中:一是50%扭矩所產(chǎn)生的電流,第二個(gè)則為100%,對(duì)我們的應(yīng)用來(lái)說(shuō)這代表輸出電流分別為24和40 Arms。

若以最大負(fù)載點(diǎn)而論(100%扭力電流),兩種元件的散熱片熱電阻都選擇維持大約110 °C的接面溫度。

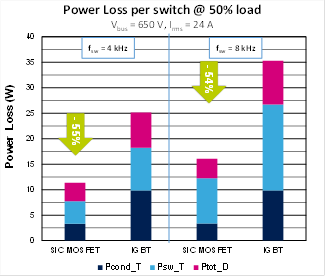

圖7在50%扭力電流和切換頻率4-8 kHz的狀況下,比較了碳化硅MOSFET和硅基IGBT解決方案的功率耗損。

圖7:50%扭力電流下每個(gè)開(kāi)關(guān)的功率耗損

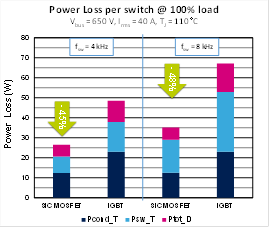

圖8:100%扭力電流下每個(gè)開(kāi)關(guān)的功率耗損

圖8則是在100%扭力電流下以同樣方式進(jìn)行比較。

功率耗損分為開(kāi)關(guān)(傳導(dǎo)和切換)和反平行二極體,以找出主要差別。和硅基IGBT相比,碳化硅MOSFET解決方案很明顯可大幅降低整體功率損耗。有這樣的結(jié)果是因?yàn)闊o(wú)論靜態(tài)和動(dòng)態(tài)狀況下,不分開(kāi)關(guān)或二極體,功率耗損都會(huì)減少。

最后,無(wú)論是4或8 kHz的切換頻率,兩種負(fù)載狀況的功率耗損減少都落在50%范圍以內(nèi)。

從這些結(jié)果可以看出,這樣做就能達(dá)成更高的能源效率,減少散熱片的散熱需求,對(duì)重量、體積和成本來(lái)說(shuō)也都有好處。

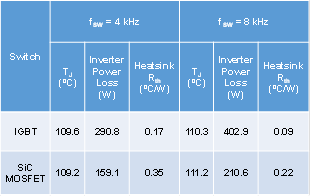

表3總結(jié)了整個(gè)反相器相關(guān)功率耗損的模擬結(jié)果(作業(yè)點(diǎn)100%),以及為了讓兩種元件接面溫度維持在110 °C所必需的相關(guān)散熱片熱電阻條件。

表3:模擬結(jié)果概況(作業(yè)點(diǎn)100%)

在模擬所設(shè)定的條件下,當(dāng)8 kHz時(shí)Rth會(huì)從硅基IGBT的0.22 °C/W降到碳化硅MOSFET的0.09 °C/W。大幅減少代表散熱片可減容5:1(就強(qiáng)制對(duì)流型態(tài)的產(chǎn)品而言),對(duì)系統(tǒng)體積、重量和成本有明顯好處。在4 kHz的狀況下,Rth會(huì)從0.35降到0.17 °C/W,相當(dāng)于4:1容減。

5. 對(duì)能源成本的經(jīng)濟(jì)影響

當(dāng)工業(yè)應(yīng)用對(duì)能源的需求較高且必須密集使用,能源效率就成了關(guān)鍵因素之一。

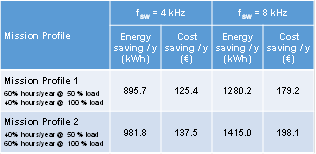

為了將模擬的能源耗損數(shù)據(jù)結(jié)果轉(zhuǎn)換成能源成本比較概況,必須就年度的負(fù)載設(shè)定檔和能源成本這些會(huì)隨著時(shí)間或地點(diǎn)而有所不同的參數(shù),設(shè)定一些基本假設(shè)。為達(dá)到簡(jiǎn)化的目的,我們把狀況設(shè)定在只含兩種功率位階(負(fù)載因素100和50%)的基本負(fù)載設(shè)定檔。設(shè)定檔1和設(shè)定檔2的差別,只在于每個(gè)功率位準(zhǔn)持續(xù)的時(shí)間長(zhǎng)短。為凸顯能源成本的減少,我們將狀況設(shè)定為持續(xù)運(yùn)作的工業(yè)應(yīng)用。任務(wù)檔案1設(shè)定為每年有60%的時(shí)間處于負(fù)載50%,其他時(shí)間(40%)負(fù)載100%。任務(wù)檔案2也是這樣。

對(duì)于每個(gè)任務(wù)檔案全年能源成本的經(jīng)濟(jì)影響,乃以0.14 €/kWh為能源成本來(lái)計(jì)算(歐洲統(tǒng)計(jì)局?jǐn)?shù)據(jù),以非家庭用戶價(jià)格計(jì)算)。

從表4可以看出,碳化硅MOSFET每年可省下895.7到1415 kWh的能源。每年可省下的對(duì)應(yīng)成本在125.4到198.1歐元之間,如電壓變動(dòng)比率限制不那麼嚴(yán)格,則可省更多。

表4:碳化硅MOSFET每年為每個(gè)任務(wù)檔案所省下的能源和成本

6. 結(jié)論

本文針對(duì)採(cǎi)用1200 V硅基IGBT和碳化硅MOSFET之工業(yè)傳動(dòng)用反相器,進(jìn)行了效能基準(zhǔn)測(cè)試。內(nèi)容還特別探討馬達(dá)繞線和軸承保護(hù)所導(dǎo)致在電壓變動(dòng)比率方面的技術(shù)限制,接著在20 kW工業(yè)傳動(dòng)條件下,針對(duì)上述技術(shù)與限制進(jìn)行比較。結(jié)果顯示,使用碳化硅MOSFET取代硅基IGBT可大幅增加電力能源效率,即使換流速度限制在5 V/ns。比較成本后也發(fā)現(xiàn),在特定的假設(shè)條件下,這種做法可減少一般工業(yè)傳動(dòng)應(yīng)用的能源費(fèi)用支出。