信心對(duì)于普及電動(dòng)汽車(chē)和混合動(dòng)力 / 電動(dòng)汽車(chē)(EV/HEV)至關(guān)重要,但要為了提升信心,我們必須提高這些車(chē)輛中電池測(cè)量的精度。為獲得更高的測(cè)量精度,必須處理干擾數(shù)據(jù)采集以及將其傳輸?shù)街魈幚砥鞯母咴肼暭?jí)別。高精度地測(cè)量電池電壓、溫度和電流遠(yuǎn)遠(yuǎn)不夠,還需要同步。

圖 1:顯示電源需要電池監(jiān)測(cè)的電動(dòng)汽車(chē)示例

電動(dòng)汽車(chē) / 混合動(dòng)力汽車(chē)中的噪聲源具有不同頻率和不同振幅,這使得如何更好地對(duì)其進(jìn)行過(guò)濾成為了一個(gè)難題,從而不影響對(duì)電池電壓、溫度和電池組電流的測(cè)量。測(cè)量誤差可能導(dǎo)致各種后果,包括錯(cuò)誤報(bào)告電池充電狀態(tài)、可能的過(guò)度充電和過(guò)度電池放電,這都可能會(huì)影響駕駛員、乘客和車(chē)輛的安全。為應(yīng)對(duì)這些挑戰(zhàn),德州儀器的電池監(jiān)測(cè)器和平衡器產(chǎn)品組合旨在通過(guò)實(shí)現(xiàn)集成的噪聲過(guò)濾波來(lái)實(shí)現(xiàn)高電壓測(cè)量的精度,這也最大程度地減少了對(duì)額外外部組件的需求。

當(dāng)今信號(hào)噪聲濾波解決方案的缺點(diǎn)

對(duì)于駕駛員和乘客而言,現(xiàn)代汽車(chē)更安靜,即使它不是 EV/HEV 但并未聽(tīng)到很多影響內(nèi)部系統(tǒng)的信號(hào)噪聲,包括電池電壓、溫度和電流的測(cè)量以及此數(shù)據(jù)與主電子控制單元(ECU)通信的方式。

該信號(hào)噪聲來(lái)自車(chē)輛的不同區(qū)域,包括加熱器、逆變器電機(jī)和充電器。這些不同的噪聲都在不同頻率下產(chǎn)生諧振范圍從數(shù)十赫茲到幾百兆赫茲,這會(huì)影響需要監(jiān)測(cè)的信號(hào)質(zhì)量。因此,為實(shí)現(xiàn)盡可能高的性能,消除噪聲或至少抑制多數(shù)噪聲成為一項(xiàng)“必做之事”,無(wú)論噪聲來(lái)自何處。降噪不當(dāng)或不足會(huì)在測(cè)量路徑中引入諧波分量,導(dǎo)致系統(tǒng)無(wú)法解釋的額外誤差。

原始設(shè)備制造商(OEM)面臨著一個(gè)主要挑戰(zhàn),因?yàn)楹茈y準(zhǔn)確描述噪聲源特征,這樣清晰的組件選擇可對(duì)其進(jìn)行完整濾波。這一未知情況影響完整濾波的執(zhí)行方式。通常來(lái)講,設(shè)計(jì)工程師會(huì)選擇離散的 RC 濾波器和集成電路,這些濾波器和集成電路被保守地過(guò)度設(shè)計(jì),以確保其最安全,從而最終影響整體解決方案的成本和效率。

BMS 系統(tǒng)集成商和設(shè)計(jì)人員還應(yīng)注意集成到電池監(jiān)測(cè)器中的數(shù)據(jù)轉(zhuǎn)換器的類(lèi)型。例如,在 BMS 監(jiān)測(cè)器中都有并行的Σ - ΔADC,每個(gè)通道帶有抽取濾波器,這有助于抑制噪聲,但每次測(cè)量的轉(zhuǎn)換時(shí)間較長(zhǎng)。這反過(guò)來(lái)會(huì)影響總電壓測(cè)量速度。另一方面,多路復(fù)用 SAR ADC 轉(zhuǎn)換器速度要快得多,但是在所有通道上采樣的電池電壓之間存在時(shí)間差,從而對(duì)它們的同步產(chǎn)生問(wèn)題。

克服與測(cè)量同步相關(guān)的挑戰(zhàn)

同步電池電壓的測(cè)量無(wú)疑對(duì)充電狀態(tài)(SOC)算法的準(zhǔn)確性起著至關(guān)重要的作用。該算法能夠以盡可能小的誤差確定電池的充電狀態(tài)。這些算法在 OEM 與 OEM 之間有所差異,其會(huì)導(dǎo)致電池電壓測(cè)量所需的最低同步并沒(méi)有真正統(tǒng)一的規(guī)范。但是,原始設(shè)備制造商之間已達(dá)成共識(shí),該數(shù)字必須遠(yuǎn)低于低于 1 毫秒,并盡可能接近 0。

每個(gè) BMS 監(jiān)測(cè)器可同時(shí)測(cè)量的多個(gè)電池的數(shù)量也發(fā)揮著作用。如上所述,根據(jù) BMS 監(jiān)測(cè)器的架構(gòu)和通道數(shù),可通過(guò)在每個(gè)通道上安裝一個(gè) ADC(例如Σ - Δ )來(lái)實(shí)現(xiàn)完美同步,以便它們可同時(shí)開(kāi)始測(cè)量。

但是,還必須記住菊花鏈通信線(xiàn)路上發(fā)生的時(shí)間延遲,因?yàn)槊總€(gè) BMS 監(jiān)測(cè)器都將其數(shù)據(jù)向下傳輸?shù)街?ECU。此處必須考慮通信速度和幀協(xié)議。同樣在此情況下,就此要求而言,OEM 廠商之間并未統(tǒng)一。市場(chǎng)評(píng)估大約是 10 毫秒,20 毫秒,有時(shí)甚至是 100 毫秒。這意味著,例如 ECU 將必須每 10 毫秒接收一次與 400V 系統(tǒng)的電池電壓相關(guān)的數(shù)據(jù),且在此時(shí)間內(nèi),所有 96 電池上采樣的電池電壓必須在小于 1 毫秒的時(shí)間內(nèi)對(duì)齊。

使用外部組件來(lái)過(guò)濾噪聲是行不通的

為了獲得一種有效且成本優(yōu)化的解決方案,德州儀器借助其汽車(chē)電池監(jiān)測(cè)器和平衡器系列產(chǎn)品,通過(guò)最大限度地減少并最終消除了對(duì)外部組件的需求來(lái)過(guò)濾電池管理系統(tǒng)中的噪聲。

BQ79616-Q1 通過(guò)在 ADC 測(cè)量之前集成前端濾波器來(lái)解決噪聲問(wèn)題,因此可在進(jìn)行采樣之前抑制高頻噪聲。集成式前端濾波器使系統(tǒng)能夠在電池單元輸入通道上實(shí)現(xiàn)簡(jiǎn)易的、低額定電壓值和差分 RC 濾波器。

此外,集成了后置測(cè)量濾波器,以提高 ADC 轉(zhuǎn)換后的測(cè)量精度,并提供多種頻率濾波選件供您選擇。集成的 ADC 后,數(shù)字低通濾波器可實(shí)現(xiàn)類(lèi)似直流的電壓測(cè)量,以實(shí)現(xiàn)更佳的 SOC 計(jì)算。德州儀器監(jiān)測(cè)器在 Ta = 80C 時(shí)支持高達(dá) 240mA 的自主內(nèi)部電池平衡,并具有溫度監(jiān)控、自動(dòng)暫停和重啟平衡功能,以避免過(guò)熱的情況。這使 ECU 的開(kāi)銷(xiāo)更少,且以更快速度執(zhí)行額外處理。

為了加快所有電池測(cè)量結(jié)果的交付速度,BQ79616-Q1 優(yōu)化了通信協(xié)議,以便在菊花鏈配置中實(shí)現(xiàn)快速數(shù)據(jù)返回,從而更好地減少了器件之間的延遲。例如,在采用菊花鏈方式連接六個(gè) BQ79616 的 96- 電池 400V 系統(tǒng)中,電壓測(cè)量可在 2.5ms 內(nèi)返回到系統(tǒng)、波特率為 1Mbps,其中通道間的電池電壓測(cè)量增量?jī)H為 120 微秒。這種通信時(shí)間縮短將讓 ECU 有更多時(shí)間執(zhí)行其他操作,并提高了總體故障檢測(cè)時(shí)間容差。

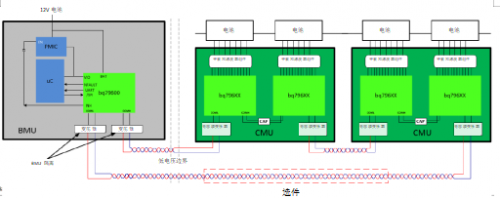

圖 2:采用德州儀器 BQ796XX 電池監(jiān)測(cè)器系列的菊花鏈配置示例

包含隔離式雙向菊花鏈端口可支持基于電容器和基于變壓器的隔離,從而允許將最有效的組件用于 EV 動(dòng)力系統(tǒng)中常見(jiàn)的集中式或分布式架構(gòu)。此外,通過(guò)隔離式差分菊花鏈通信接口,主機(jī)可通過(guò)單個(gè)接口與整個(gè)電池組進(jìn)行通信。若發(fā)生通信線(xiàn)路中斷時(shí),菊花鏈通信接口可配置為環(huán)形架構(gòu),允許主機(jī)能夠與堆棧兩端的設(shè)備進(jìn)行通信。

一個(gè)長(zhǎng)期的、經(jīng)濟(jì)高效的噪聲過(guò)濾解決方案

通過(guò)消除對(duì)外部噪聲過(guò)濾組件的需求,工程師可提高測(cè)量的完整性和精度,實(shí)現(xiàn)通道間測(cè)量同步,并減少所有測(cè)量返回到主機(jī)的時(shí)間。此過(guò)程還應(yīng)有助于生成一個(gè)優(yōu)化的、具有成本效益的解決方案,以幫助 OEM 在 SOC 和健康狀態(tài)(SOH)計(jì)算目標(biāo)上實(shí)現(xiàn) 1%的誤差。隨著這些改進(jìn)不斷滲透到 EV/HEV 市場(chǎng)中,更多具有成本效益和更可靠的產(chǎn)品將推出,這將會(huì)進(jìn)一步提升我們的信心。