隨著集成電路設(shè)計(jì)師將更復(fù)雜的功能嵌入更狹小的空間,異構(gòu)集成包括器件的3D堆疊已成為混合與連接各種功能技術(shù)的一種更為實(shí)用且經(jīng)濟(jì)的方式。作為異構(gòu)集成平臺(tái)之一,高密度扇出型晶圓級(jí)封裝技術(shù)正獲得越來越多的認(rèn)可。此種封裝解決方案的主要優(yōu)勢(shì)在于其封裝的基片更少,熱阻更低,電氣性能也更優(yōu)秀。這是一個(gè)體現(xiàn)“超越摩爾定律”的例子,即使用 “摩爾定律”以外的技術(shù)也能實(shí)現(xiàn)更高的集成度和經(jīng)濟(jì)效益。

異構(gòu)集成技術(shù)

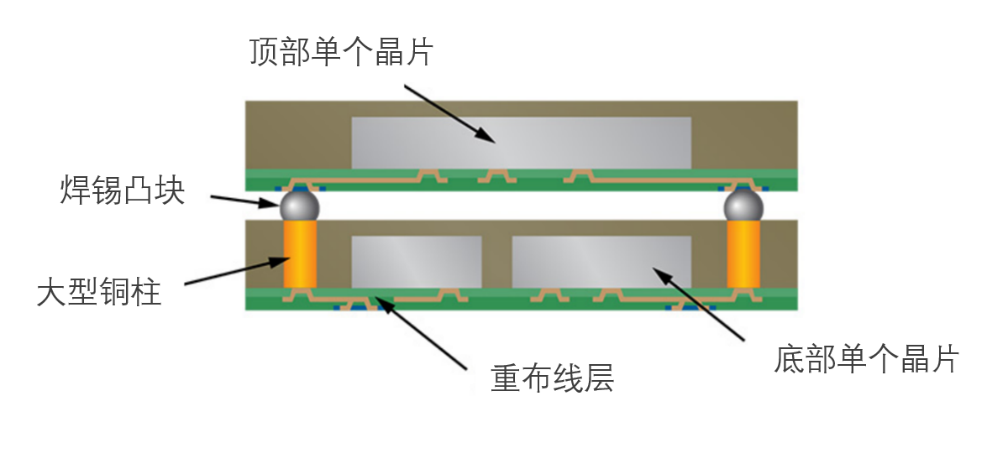

高密度扇出型封裝技術(shù)滿足了移動(dòng)手機(jī)封裝的外形尺寸與性能要求,因此獲得了技術(shù)界的廣泛關(guān)注。構(gòu)成此技術(shù)的關(guān)鍵元素包括重布線層(RDL)金屬與大型銅柱鍍層。重布線層連通了硅芯片上的高密度連接和印制電路板的低密度連接。通常需要使用多層重布線層,才能夠讓信號(hào)路由至電路板。

如圖1所示,大型銅柱是垂直連接不同層級(jí)的金屬支柱。頂部單個(gè)晶片的焊錫凸塊被放置于大型銅柱之上,并通過回流焊完成連接。

圖1. 2.5D封裝中的中介層結(jié)構(gòu)

大型銅柱的工藝挑戰(zhàn)

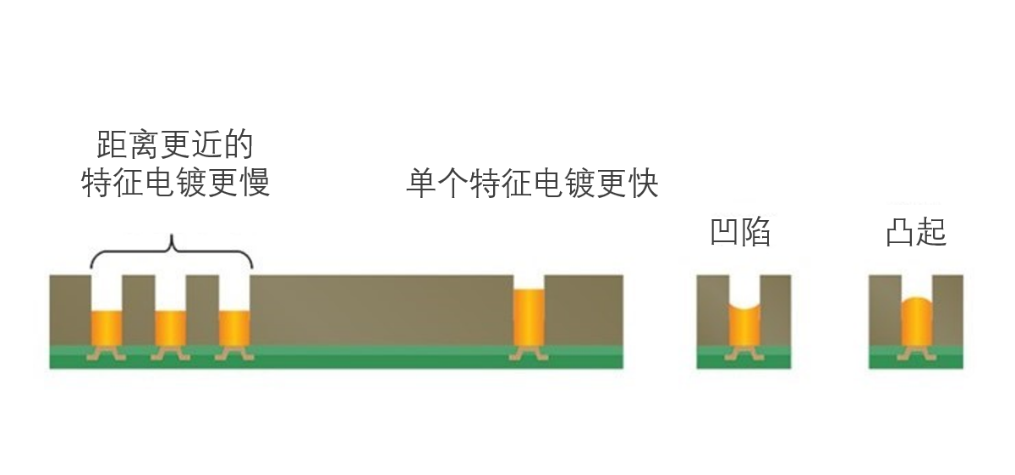

大型銅柱的區(qū)別在于其尺寸大小:它的高度和寬度是標(biāo)準(zhǔn)銅柱的5倍之多。構(gòu)建大型銅柱的傳統(tǒng)方法是采用常規(guī)電鍍,這個(gè)過程漫長(zhǎng)且緩慢。而最大的問題在于,此過程通常會(huì)產(chǎn)生不可接受的不一致結(jié)果。電鍍銅柱的高度會(huì)隨局部電流負(fù)載密度的不同而變化,并可能在支柱頂部產(chǎn)生一定程度的隆起或凹陷,而不是所需的平坦表面(圖2)。這種高度與特征形狀的不一致,可能會(huì)需要額外的后續(xù)平面化步驟(如CMP),并會(huì)導(dǎo)致連接不穩(wěn)定,降低設(shè)備性能,增加總體工藝時(shí)間和成本。

影響以上電鍍結(jié)果的單個(gè)晶片布局差異包括特征形狀、寬度、深寬比以及周圍光阻的厚度和給定區(qū)域的特征密度。這些差異可能會(huì)演變成為晶圓、單個(gè)晶片或各個(gè)特征之間的差異。

解決這個(gè)問題的方法之一就是在目標(biāo)厚度上電鍍多余的金屬,然后逆轉(zhuǎn)電鍍極化與電流方向。這將回蝕所添加金屬,以縮小銅柱的高度分布,或使大型銅柱的頂部更平整。但這種方法可能無法有效提升不同長(zhǎng)度銅柱尺寸的一致性,而且通常會(huì)導(dǎo)致不良變形,使得大型銅柱的表面粗糙凹陷,邊緣腐蝕。

圖2. 電鍍大型銅柱的常見差異包括電流負(fù)載問題、凹陷和凸起。

泛林集團(tuán)的解決方案

泛林集團(tuán)通過其獨(dú)有的Durendal?工藝解決這一問題。該工藝可以產(chǎn)出優(yōu)質(zhì)、光滑的大型銅柱頂部表面,整個(gè)晶圓上的大型銅柱高度也非常均勻。整套Durendal?工藝可以在SABRE? 3D設(shè)備上實(shí)施完成。

圖3. 通過SABRE? 3D使用Durendal?工藝,產(chǎn)出尺寸均勻、高質(zhì)量的大型銅柱。下方的圖片比較了晶圓邊緣(左側(cè))與晶圓中心(右側(cè))大型銅柱的高度差異。

Durendal?工藝提供了一種經(jīng)濟(jì)高效的方式進(jìn)行單個(gè)晶片堆疊,并能產(chǎn)出高良率以及穩(wěn)固可靠的連接。在未來,我們期待Durendal?工藝能促進(jìn)扇出型晶圓級(jí)封裝在單個(gè)晶片堆疊中得到更廣泛的應(yīng)用。