OLED主流生產技術

蒸鍍技術

首先,要了解蒸鍍技術,這得從OLED的結構講起。如下圖所示,典型結構是在ITO玻璃上制作一層幾十納米厚的發(fā)光材料,ITO透明電極和金屬電極分別作為器件的陽極和陰極電極加電壓,在一定電壓驅動下,電子和空穴分別從陰極和陽極注入到電子和空穴傳輸層,電子和空穴分別經過電子和空穴傳輸層遷移到發(fā)光層,并在發(fā)光層中相遇復合,形成激子并使發(fā)光分子激發(fā),后者經過輻射弛豫而發(fā)出可見光。輻射光可從ITO一側觀察到,金屬電極膜同時也起了反射層的作用。

OLED結構原理圖

當然了,具體到整塊面板,結構也就復雜很多,包括次像素間需要隔離柱、絕緣層之類。AMOLED則還有TFT backplane這種控制每個像素開關的東西。

OLED像素結構示意圖

簡單來說,蒸鍍就是真空中通過電流加熱,電子束轟擊加熱和激光加熱等方法,使被蒸材料蒸發(fā)成原子或分子,它們隨即以較大的自由程作直線運動,碰撞基片表面而凝結,形成薄膜。

蒸鍍技術制造OLED面板的核心設備是蒸鍍機,而這個設備在面板制造企業(yè)的上游,主要供應商是佳能旗下一間名為Canon Tokki的企業(yè)。隨著全球 OLED市場的風起云涌,Tokki公司不斷投入開發(fā)產能,但是仍然難以滿足客戶的需要。據說,Tokki一年的蒸鍍機產能也就區(qū)區(qū)幾臺而已,如LG Display這樣的大客戶也不得不因為蒸鍍機數量有限而無奈的失去蘋果訂單。

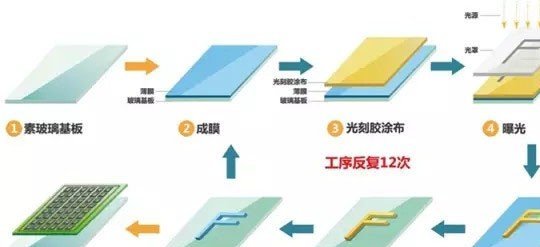

PMOLED的典型工藝流程

(備注:PMOLED也屬于OLED,但結構比AMOLED簡單,沒有TFT。)

印刷技術

OLED屏幕每個像素“燈泡”除了是蒸上去的,還可以選擇“印”出來。用噴墨打印機來舉個例子,噴墨打印機是把墨水噴到紙上,從而呈現出文稿或圖片。而印刷顯示是使用印刷方式制作顯示器的有機材料膜層,是一種工藝方法。實現了印刷顯示后,可以印刷不同面板,如果“噴”的是OLED材料,那就是 OLED面板;“噴”的是量子點材料,那就是量子點顯示面板。印刷OLED,簡單說,就是通過噴墨印刷設備上的多個印刷噴頭,將不同顏色的聚合物發(fā)光材料溶液精確的沉積在ITO玻璃基板的隔離柱槽中,溶劑揮發(fā)后會形成100納米左右厚度的薄層,構成可發(fā)光的像素。

為什么說印刷顯示技術是下一代顯示革命?真空蒸鍍工藝,受限于設備與技術,很難制作大尺寸精細金屬掩模板,導致該工藝無法應用在大尺寸面板的制造上。蒸鍍過程中, 有機材料氣體無差別沉積在玻璃基板上,導致材料利用率低。也許由于不需要真空蒸鍍腔體、不需要精密金屬掩模板、不需要彩色濾光片等等,松下在2013年的 CES展會上,展示了一種采用自主研發(fā)“印刷”工藝的、而且據他們自己說是當時全球最大4K OLED電視(56寸)。

印刷OLED有哪些優(yōu)勢足以挑戰(zhàn)相對成熟的蒸鍍技術呢?首先就是成本低廉,在OLED面板的原材料使用上,印刷OLED就比蒸鍍技術節(jié)省90%;印刷OLED技術可以有效提升成品的壽命;噴墨打印的制程要比蒸鍍制程更容易適應大基板的切割的需要,這更利于高代線處理大尺寸基板的趨勢。

印刷OLED實現技術示意圖

據業(yè)界人士的介紹稱,印刷OLED最大的瓶頸在于每一個微小印刷點之間的差異性控制(減小像素間的差異),以及對于極小亞像素單位印刷的設備研發(fā)(提升設備精度)。前者是整個印刷顯示行業(yè)的關鍵瓶頸,后者則主要是對于中小尺寸顯示產品而言的問題。或者說,對于印刷OLED,油墨穩(wěn)定性不是最終的大問題,設備精度和穩(wěn)定性才是真正的考驗。這個問題恰恰必須在建立示范性生產線后才能真正從工程上解決。

國內華星光電聯合國內多家印刷顯示骨干單位,共同建立全國第一個“印刷顯示技術和材料技術創(chuàng)新聯盟”,搭建印刷及柔性顯示公共技術服務平臺,并以廣東聚華印刷顯示技術有限公司作為平臺運營實體。

OLED屏幕顏色三種實現方案

上面提到的這種高端大氣上檔次的“蒸鍍”法,主要應用于RGB三色排列的典型OLED屏幕。三星的諸多OLED電視產品都是基于這種方法蒸鍍出來的,效果很不錯,三原色都非常純粹,但成本非常高昂。這類蒸鍍所用的技術叫FMM,精細金屬掩模板,就是蒸鍍的時候為了區(qū)分像素,蓋個掩膜,所以對齊的問題,以及掩膜材料本身都會成為技術難點。

實際上,人類為了控制成本,OLED電視不止上述一種,有一類藍光+色變換層:這種方案只需要蒸鍍藍光OLED元件,經過變換層將光轉為RGB三色,這類技術受到色彩轉換器開發(fā)難度的限制,并未被大規(guī)模采用。

還有一類OLED電視是白光+三種彩色濾光片,原理上和LCD液晶面板有些類似,以白色為背光,再加彩色濾光片—這種方式在成本上顯然就低了很多,LG就曾以這種方案生產OLED電視,白光OLED +彩色濾光片也一度被認為是OLED進一步實現低成本的方案。只不過加上濾光片,透光率光色純度都更成問題,所以亮度、對比度、色彩、節(jié)能表現理論上都不及RGB OLED。

AMOLED平板顯示研發(fā)過程和技術難點

AMOLED技術的開發(fā)主要涉及到TFT背板和OLED器件兩個方面。在技術路線的選擇上,目前國際上尚未統(tǒng)一,有多種技術方案在開發(fā)中。

發(fā)光器件即OLED的性能決定了AMOLED顯示屏的色彩表現力、功耗等品質,因此OLED器件技術的開發(fā)對產品競爭力的提高具有非常重要的意義。 OLED器件制備技術主要有兩個關鍵點,一個是開發(fā)高遷移率的傳輸材料和高效率、長壽命發(fā)光材料,另一個是開發(fā)新型器件結構,提高器件性能。因此,開發(fā)新型有機材料、設計新型器件結構和改進真空蒸鍍技術將是研究的重點。

目前,TFT背板中的溝道層半導體材料主要有非晶硅(a-Si)、微晶硅(μ-Si)、低溫多晶硅(LTPS)、單晶硅、有機物和氧化物等。由于 OLED是電流驅動型器件,需要穩(wěn)定的電流來控制發(fā)光特性。為了達到足夠的亮度,AMOLED需要TFT的溝道材料具有較高的遷移率,以提供較高的電流密度,因此目前普遍應用于TFT-LCD中的非晶硅TFT由于遷移率較低很難滿足要求。另外,與TFT-LCD所不同的是,AMOLED需要TFT長時間處于開啟狀態(tài),非晶硅TFT的閾值電壓漂移問題也使其很難應用在AMOLED中。從技術發(fā)展現狀來看,較有希望的是LTPS TFT和氧化物TFT等技術,但也存在很多難點。

目前,應用在AMOLED中最成熟的TFT背板技術是低溫多晶硅(LTPS)技術。在LTPS技術中,最重要的工藝難點即為多晶硅溝道層的制備。工藝流程中首先使用PECVD等方法在不含堿離子的玻璃基板上淀積一層非晶硅,而后采用激光或者非激光的方式使非晶硅薄膜吸收能量,原子重新排列以形成多晶硅結構,從而減少缺陷并得到較高的電子遷移率。

對LTPS結晶化技術而言,激光結晶化技術尤其是準分子激光退火(ELA)技術目前在小尺寸應用方面已經較為成熟,全球已經量產的AMOLED產品基本都使用了ELA技術。ELA技術的難點在于TFT的一致性問題,各像素間TFT特性的不同導致OLED的發(fā)光強度出現不均勻,進而導致面板成品率無法保障,因此提高ELA技術制備的TFT一致性一直是國內外各單位研發(fā)的重點。另外,ELA技術在大尺寸基板的量產方面也存在較大的問題。

另一方面,非激光結晶化技術在實現大尺寸基板量產并降低成本,以及在TFT均勻性方面具有很大優(yōu)勢。但非激光結晶化技術在現階段也同樣存在著技術難題。其中金屬誘導晶化(MIC)技術因為金屬污染導致的漏電流等問題,使得缺陷和壽命問題很難解決;固相結晶化(SPC)技術在大尺寸AMOLED的制備上具有較大的綜合性優(yōu)勢,但其載流子遷移率與激光結晶化技術相比較低,而且在量產技術方面仍然需要進一步完善。

AMOLED制作工藝

LTPS-AMOLED的制作工藝囊括了顯示面板行業(yè)的諸多尖端技術,其主要分為背板段,前板段以及模組段三道工藝。 背板段工藝通過成膜,曝光,蝕刻疊加不同圖形不同材質的膜層以形成LTPS(低溫多晶硅)驅動電路,其為發(fā)光器件提供點亮信號以及穩(wěn)定的電源輸入。其技術難點在于微米級的工藝精細度以及對于電性指標的極高均一度要求。

鍍膜工藝是使用鍍膜設備,用物理或化學的方式將所需材質沉積到玻璃基板上(2);

曝光工藝是采用光學照射的方式,將光罩上的圖案通過光阻轉印到鍍膜后的基板上(3、4、5);

蝕刻工藝是使用化學或者物理的方式,將基板上未被光阻覆蓋的圖形下方的膜蝕刻掉,最后將覆蓋膜上的光阻洗掉,留下具有所需圖形的膜層(7、8)。

驅動背板工藝流程圖

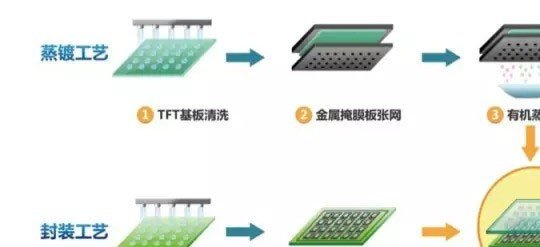

前板段工藝通過高精度金屬掩膜板(FMM)將有機發(fā)光材料以及陰極等材料蒸鍍在背板上,與驅動電路結合形成發(fā)光器件,再在無氧環(huán)境中進行封裝以起到保護作用。蒸鍍的對位精度與封裝的氣密性都是前板段工藝的挑戰(zhàn)所在。

高精度金屬掩膜板(FMM):其主要采用具有極低熱變形系數的材料制作,是定義像素精密度的關鍵。制作完成后的FMM由張網機將其精確地定位在金屬框架上并送至蒸鍍段(2);

蒸鍍機在超高真空下,將有機材料透過FMM蒸鍍到LTPS基板限定區(qū)域上(3);

蒸鍍完成后將LTPS基板送至封裝段,在真空環(huán)境下,用高效能阻絕水汽的玻璃膠將其與保護板進行貼合。玻璃膠的選用及其在制作工藝上的應用,將直接影響OLED的壽命(5、6)。

有機鍍膜段工藝流程圖

模組段工藝將封裝完畢的面板切割成實際產品大小,之后再進行偏光片貼附、控制線路與芯片貼合等各項工藝,并進行老化測試以及產品包裝,最終呈現為客戶手中的產品。

切割:封裝好的AMOLED基板切割為面板(pannel)(1);

面板測試:進行面板點亮檢查(2);

偏貼:將AMOLED面板貼附上偏光板(3);

IC+FPC綁定:將驅動IC和柔性印刷線路板(FPC)與AMOLED面板的鏈接(4);

TP貼附:將AMOLED面板與含觸控感應器的強化蓋板玻璃(cover Lens)貼合(5);

模組測試:模組的老化測試與點亮檢查(6)。

模組段工藝流程圖