隨著汽車產(chǎn)業(yè)的快速發(fā)展和變革,節(jié)能、環(huán)保、智能和輕量已成為汽車發(fā)展的新方向。采用相同動力系統(tǒng)和傳動系統(tǒng)前提下,汽車每減重 100kg,每百公里油耗可降低 0.3-0.6L,二氧化碳排放可減少 5g/km;純電動汽車整車重量降低 10%,平均續(xù)航里程將會增加 5%-8%,同時損耗成本也可相應(yīng)下降。所以,無論從傳統(tǒng)汽車的減排還是新能源汽車增加續(xù)航的發(fā)展趨勢看,汽車輕量化都是趨勢所在。

目前,實現(xiàn)汽車輕量化主要有三種途徑:

優(yōu)化結(jié)構(gòu)設(shè)計:使部件薄壁化、中空化、小型化或復(fù)合化;

使用新材料:如高強度鋼、鋁、鎂合金以及非金屬碳纖維復(fù)合材料;

改進生產(chǎn)工藝:主要包括成型工藝和焊接連接技術(shù)。

輕質(zhì)材料的應(yīng)用是汽車實現(xiàn)輕量化的關(guān)鍵,各大汽車廠商及新材料廠家,一直致力于輕量化材料的研發(fā)。本文將著重介紹史陶比爾解決方案在兩種輕質(zhì)材料生產(chǎn)中的應(yīng)用:鋁合金和碳纖維復(fù)合材料。

鋁合金

鋁及鋁合金是目前應(yīng)用較為成熟的輕量化材料,鋁的密度為 2.7,約為鐵的 1/3,相比鋼板車身,更輕、強度更高、抗腐蝕性更強,可以說是比較理想的輕質(zhì)材料。近年來,奧迪、捷豹和路虎等品牌相繼推出了全鋁車身結(jié)構(gòu)的車型。

鋁合金焊接存在的幾個難點:焊接接頭軟化嚴(yán)重,表面易產(chǎn)生難熔的氧化膜,易產(chǎn)生氣孔或熱裂紋,導(dǎo)熱率大等。因此鋁合金焊接要求采用能量密度大、焊接熱輸入小、焊接速度高的焊接方式,主要包括熱熔自攻絲(FDS)、弧焊、激光焊、螺柱焊、摩擦攪拌焊等焊接工藝。

史陶比爾解決方案:不同焊接工具自動切換,提高生產(chǎn)效率

史陶比爾 MPS 機器人工具快換系統(tǒng),適用于所有機器人的柔性設(shè)計系統(tǒng),實現(xiàn)各種焊接工具的自動更換,提高設(shè)備的使用效率,實現(xiàn)并線生產(chǎn)。

采用模塊化結(jié)構(gòu),根據(jù)不同工具需求配置相應(yīng)的模塊,滿足定制化需求;

焊接模塊采用 Robifix 標(biāo)準(zhǔn)設(shè)計,電連接器采用 MULTILAM 表帶觸指技術(shù),重復(fù)插拔可達 100 萬次;

用于主動存放,性能達到 3 類 D 級的安全模塊。

碳纖維復(fù)合材料

碳纖維復(fù)合材料是目前最主要的車用復(fù)合材料, 其密度在 1.5-2.0 之間,約為碳鋼的 1/4-1/5,抗拉強度可以和高級合金鋼相比,主要應(yīng)用在汽車的結(jié)構(gòu)件上,如汽車車身和底盤等,能在保證強度和剛度的前提下,大幅減輕汽車重量。

碳纖維復(fù)合材料的技術(shù)關(guān)鍵在于其成型工藝,較為成熟的有 RTM 成型工藝、RFI 成型工藝和 VARI 成型工藝。

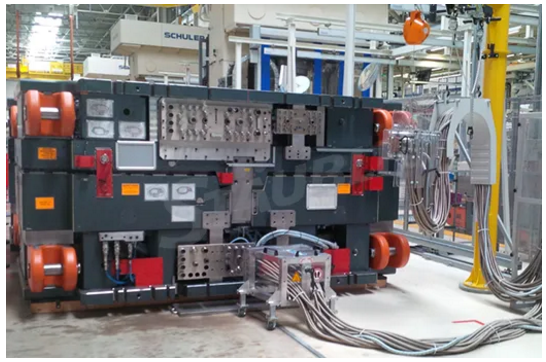

史陶比爾解決方案:能源回路自動連接,提高換模效率

史陶比爾 MCS 自動組合板,集成模具需要的溫度控制、液壓驅(qū)動、電信號等能源回路功能于一體,在更換模具生產(chǎn)不同批次產(chǎn)品時提供自動、快速、安全的連接解決方案,提高換模效率,達到自動化生產(chǎn)需要:

安全防錯接設(shè)置,排除生產(chǎn)線上的人為干預(yù),操作安全性得以提升;

重復(fù)插拔次數(shù)最高可達百萬次,保證可靠持久的運行,長期投資回報率高;

平頭無滴漏技術(shù),確保回路斷開后無滴漏,避免污染生產(chǎn)環(huán)境、節(jié)能環(huán)保。

作為市場引領(lǐng)者,史陶比爾不懈地追求創(chuàng)新,尋求滿足當(dāng)前和未來汽車輕量化生產(chǎn)需要的先進能源連接解決方案。

無論是設(shè)備制造商、設(shè)備供應(yīng)商還是系統(tǒng)集成商,能源管理都是生產(chǎn)線的關(guān)鍵部分,出色的能源管理可以優(yōu)化生產(chǎn)線的性能并提高靈活性,史陶比爾擁有全方位的專業(yè)能力,涵蓋了流體和電氣能源連接以及機器人工具快換等方面的應(yīng)用,為您提供定制化的完美解決方案。