2020年在全球范圍內(nèi)爆發(fā)的新冠肺炎直擊汽車(chē)行業(yè)。汽車(chē)需求“蒸發(fā)”、全球各車(chē)企工廠相繼停工。原以為市場(chǎng)需求、汽車(chē)生產(chǎn)都會(huì)在2020年下半年復(fù)蘇,熟料進(jìn)入2021年,車(chē)載半導(dǎo)體供給不足、汽車(chē)廠家再次陷入減產(chǎn)困局。

首先,本田汽車(chē)在1月7日宣布,由于用于車(chē)輛控制系統(tǒng)的半導(dǎo)體供給不足,1月份減產(chǎn)約4,000輛,包括小轎車(chē)“飛度(Fit)”(1月8日日本經(jīng)濟(jì)新聞)。其次,日產(chǎn)汽車(chē)在1月8日宣布,由于電子產(chǎn)品(包含半導(dǎo)體構(gòu)成)的采購(gòu)出現(xiàn)問(wèn)題,下調(diào)小轎車(chē)“NOTE”5,000輛的生產(chǎn)(1月9日日本經(jīng)濟(jì)新聞)。

圖片出自:biz-journal

當(dāng)日日本經(jīng)濟(jì)新聞還發(fā)表文章如下,豐田汽車(chē)于1月8日宣布,由于半導(dǎo)體采購(gòu)問(wèn)題,下調(diào)由美國(guó)工廠生產(chǎn)的皮卡——“Tundra”。歷年來(lái),豐田汽車(chē)都會(huì)在這個(gè)時(shí)候向零部件供應(yīng)商說(shuō)明次年度的生產(chǎn)計(jì)劃,而今年卻僅公布了“暫定值”,實(shí)屬罕見(jiàn)。

此外,日本經(jīng)濟(jì)新聞的文章還指出,減產(chǎn)的不僅有本田、日產(chǎn)、豐田等日系車(chē)企,美國(guó)福特、美國(guó)通用汽車(chē)、美國(guó)菲亞特克萊斯勒汽車(chē)(Fiat Chrysler Automobiles)、德國(guó)大眾等歐美系車(chē)企也相繼因半導(dǎo)體供給不足而減產(chǎn)或調(diào)整生產(chǎn)。

車(chē)載半導(dǎo)體緣何供給不足?

之前有文章提出車(chē)載半導(dǎo)體供給不足的原因如下:“由于電動(dòng)汽車(chē)(EV)、無(wú)人駕駛汽車(chē)的普及,導(dǎo)致車(chē)載半導(dǎo)體需求高漲”、“一輛EV的半導(dǎo)體使用量是一輛汽油車(chē)的兩倍”、“新冠肺炎帶來(lái)的‘宅家’促使了PC、智能手機(jī)方向的半導(dǎo)體需求擴(kuò)大”、“全球最大半導(dǎo)體代工廠臺(tái)灣TSMC的尖端產(chǎn)品訂單已經(jīng)覆蓋到半年以后”等。因此,“需要將近半年的時(shí)間才能使車(chē)載半導(dǎo)體的供給恢復(fù)正常”。

但是,以上內(nèi)容很難成為全球車(chē)載半導(dǎo)體供給不足的理由。于是,筆者就在本文中詳細(xì)敘述車(chē)載半導(dǎo)體供給不足的理由。屆時(shí),筆者還會(huì)列舉以下個(gè)案(Case Study):因2011年3月11日發(fā)生的東日本大地震,位于茨城縣的車(chē)載半導(dǎo)體工廠——瑞薩電子那珂工廠受災(zāi)的事例。其次,再揭示導(dǎo)致當(dāng)下車(chē)載半導(dǎo)體供給不足的真正原因。最后,再提出筆者的預(yù)測(cè),即解決車(chē)載半導(dǎo)體供給問(wèn)題至少需要半年、甚至1-2年的時(shí)間。

車(chē)載半導(dǎo)體的特殊性

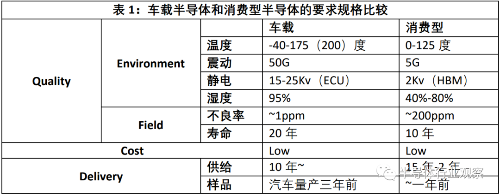

下表1是車(chē)載半導(dǎo)體與用于一般數(shù)碼家電等消費(fèi)電子產(chǎn)品的半導(dǎo)體的要求規(guī)格的比較表。即,此表雖出自2008年9月1日電裝發(fā)布的《第五屆信賴(lài)性論壇》(主辦:日經(jīng)Micro Device),即使在今天也不過(guò)時(shí)。

表格出自:日經(jīng)Micro Device第五屆信賴(lài)性論壇的資料。2008年9月1日

從表1可以看出,車(chē)載半導(dǎo)體在以下環(huán)境中可以保證20年的質(zhì)量:溫度為-40-175(200)度、濕度為95%、50G的激烈震動(dòng)、15-25Kv的靜電,不良率僅為1ppm(百萬(wàn)分之一)。且價(jià)格被定為“Low”。即,與消費(fèi)型半導(dǎo)體相比,車(chē)載半導(dǎo)體具有極高的可靠性。

然而,據(jù)瑞薩那珂工廠的從事車(chē)載半導(dǎo)體生產(chǎn)的技術(shù)人員透露,汽車(chē)廠家豈止是要求一百萬(wàn)分之一,而是要求“不良率為零”!哪怕一個(gè)小小的車(chē)載半導(dǎo)體發(fā)生作業(yè)不良,就可能引起交通事故、導(dǎo)致人員死亡。因此,必須保證“零不良率”!無(wú)論是生產(chǎn)100萬(wàn)個(gè)產(chǎn)品、還是生產(chǎn)1,000萬(wàn)個(gè)產(chǎn)品,都要保證100%良率!因此,不存在“不良率ppm”這一定義。必須要“零不良率”。

以上要求是可以理解的,然而卻是無(wú)法實(shí)現(xiàn)的。因?yàn)闊o(wú)法使批量生產(chǎn)的工業(yè)產(chǎn)品達(dá)到100%良率!因此,理想狀態(tài)下可以實(shí)現(xiàn)以上要求,但不適用于工業(yè)產(chǎn)品。

然而,瑞薩的那珂工廠確實(shí)是要求“零不良率”。而且,為了實(shí)現(xiàn)“零不良率”,在生產(chǎn)車(chē)載半導(dǎo)體時(shí),豐田等汽車(chē)廠家針對(duì)瑞薩的半導(dǎo)體工廠實(shí)行了“產(chǎn)線認(rèn)定”。

什么是“產(chǎn)線認(rèn)定”?

比方說(shuō),瑞薩的那珂工廠為生產(chǎn)豐田的發(fā)動(dòng)機(jī)控制半導(dǎo)體(Engine Control Unit,ECU),專(zhuān)門(mén)研發(fā)了一套由500個(gè)工序組成的生產(chǎn)制程。基于此制程,瑞薩在半年--一年的時(shí)間內(nèi)連續(xù)生產(chǎn)ECU,當(dāng)瑞薩可以穩(wěn)定地生產(chǎn)出正常工作的ECU時(shí),豐田汽車(chē)對(duì)瑞薩的產(chǎn)線進(jìn)行“認(rèn)定”。此外,被賦予“產(chǎn)線認(rèn)定”的由500道工序組成的制程,原則上不可以更改生產(chǎn)設(shè)備、制程條件。

就瑞薩而言,即使為了“和諧”地與其他產(chǎn)品共存、調(diào)整與其他工廠之間的生產(chǎn)計(jì)劃、推進(jìn)微縮化、提高良率、提高產(chǎn)出等目的,而希望改造產(chǎn)線、更換設(shè)備、更改工藝條件,作為客戶的汽車(chē)廠家也不會(huì)同意的。以此為背景,如果更換了設(shè)備和工藝條件,從而導(dǎo)致不良發(fā)生,結(jié)果又引起了汽車(chē)事故問(wèn)題,“到底是誰(shuí)的責(zé)任”?

在以上種種苛刻的束縛條件下得到汽車(chē)廠家的認(rèn)定、生產(chǎn)具有超高信賴(lài)水平的車(chē)載半導(dǎo)體,且價(jià)格也要做到“Low”,因此曾聽(tīng)到瑞薩的技術(shù)人員吐露真言:“其實(shí)我們真不想生產(chǎn)車(chē)載半導(dǎo)體”!

因東日本大地震而受災(zāi)的瑞薩那珂工廠

受到豐田汽車(chē)“產(chǎn)線認(rèn)定”的瑞薩那珂工廠卻在2011年3月11日因東日本大地震而受災(zāi),大批生產(chǎn)設(shè)備遭到破壞、潔凈室的墻壁上也出現(xiàn)了裂痕,直接導(dǎo)致瑞薩的那珂工廠無(wú)法再為豐田生產(chǎn)ECU,且豐田無(wú)法生產(chǎn)油電混合汽車(chē)“普銳斯(PRIUS)”。

最終,豐田和電裝為了支援瑞薩那珂工廠的復(fù)原,派送了約2,500名員工。當(dāng)時(shí),豐田的ECU在瑞薩那珂工廠的8英寸產(chǎn)線上由0.18um工藝生產(chǎn)。除了那珂工廠,瑞薩的西條工廠、滋賀工廠、川尻工廠、新加坡工廠等都有0.18um的8英寸產(chǎn)線,都可以代替那珂工廠生產(chǎn)。

然而,瑞薩和豐田都不打算由其他工廠代替生產(chǎn),堅(jiān)持復(fù)原受災(zāi)的那珂工廠。聽(tīng)說(shuō)其理由是“產(chǎn)線認(rèn)定”。即,如果在那珂工廠以外的其他工廠為豐田生產(chǎn)ECU,需要再次進(jìn)行“產(chǎn)線認(rèn)定”,又要花費(fèi)半年-—一年的時(shí)間。因此,他們認(rèn)為修復(fù)那珂工廠受災(zāi)的產(chǎn)線比新的“產(chǎn)線認(rèn)定”花費(fèi)的時(shí)間更短。

如此一來(lái),每當(dāng)要生產(chǎn)信賴(lài)性極高的車(chē)載半導(dǎo)體時(shí),汽車(chē)廠家就規(guī)定必須花費(fèi)半年—一年的時(shí)間進(jìn)行“產(chǎn)線認(rèn)定”。此外,即使半導(dǎo)體工廠發(fā)生問(wèn)題,也不會(huì)輕易地轉(zhuǎn)移到其他半導(dǎo)體工廠生產(chǎn)。

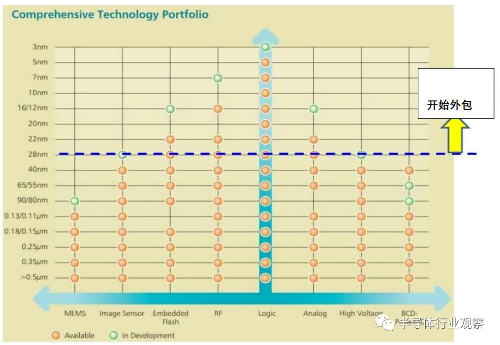

28納米以后由TSMC代工

45-40納米世代時(shí),由瑞薩自行設(shè)計(jì)、內(nèi)部生產(chǎn)。然而,隨著微縮化的發(fā)展,研發(fā)費(fèi)用、設(shè)備投資方面花費(fèi)的資金越來(lái)越高。于是,瑞薩僅自行設(shè)計(jì)28納米以后的車(chē)載半導(dǎo)體,委托給TSMC代工生產(chǎn)(2018年3月26日日經(jīng)新聞)。

換言之,采用45-40納米傳統(tǒng)工藝的車(chē)載半導(dǎo)體由瑞薩自行生產(chǎn),28納米以后的需要尖端工藝的車(chē)載半導(dǎo)體全部委托給TSMC生產(chǎn),即瑞薩成為了名為“Fab Lite”的半導(dǎo)體廠家。(如下圖1)

圖1:TSMC的技術(shù)節(jié)點(diǎn)和瑞薩的外包生產(chǎn)。(圖片出自:筆者從TSMC的2019 Business的圖中匯總了此圖。)

當(dāng)時(shí),筆者還特意詢(xún)問(wèn)了瑞薩的相關(guān)人士:“TSMC的半導(dǎo)體工廠是否也需要‘產(chǎn)線認(rèn)定' ”。瑞薩的回答是“當(dāng)然需要,TSMC的車(chē)載半導(dǎo)體產(chǎn)線已經(jīng)獲得了’產(chǎn)線認(rèn)定‘資格”。

車(chē)載半導(dǎo)體的變化

近幾年來(lái),車(chē)載半導(dǎo)體發(fā)生了巨大的變化,2011年瑞薩那珂工廠因東日本大地震而受災(zāi)時(shí),豐田的ECU采用的是8英寸的0.18納米工藝(上文已經(jīng)敘述)。換句話說(shuō),十年前的大部分車(chē)載半導(dǎo)體都是采用傳統(tǒng)工藝生產(chǎn)的,且很少使用尖端工藝。這是因?yàn)榫蛙?chē)載半導(dǎo)體的生產(chǎn)而言,傳統(tǒng)工藝可以滿足要求,且由于汽車(chē)廠家的嚴(yán)格要求、很難開(kāi)發(fā)新的工藝。然而,這幾年來(lái),汽車(chē)產(chǎn)業(yè)迎來(lái)了CASE(Connected、Autonomous、Shared & Services、Electric)大潮,進(jìn)入了百年一度的大變革時(shí)期。就如同本文開(kāi)頭所述——“一輛EV的半導(dǎo)體使用量是一輛汽油車(chē)的兩倍”,車(chē)載半導(dǎo)體的使用數(shù)量、種類(lèi)逐年在增加。

尤其是“C”、“A”,即聯(lián)網(wǎng)無(wú)人駕駛汽車(chē)在逐步普及,這種汽車(chē)需要搭載由尖端工藝生產(chǎn)的通信半導(dǎo)體(符合5G通信規(guī)格,如美國(guó)高通的Base Band Processor、基帶處理器),此外要運(yùn)行這種無(wú)人駕駛汽車(chē),還需要由尖端工藝生產(chǎn)的人工智能(AI)半導(dǎo)體(比方說(shuō),美國(guó)NVIDIA的GPU)。

總而言之,隨著CASE時(shí)代的到來(lái),并不是所有的車(chē)載半導(dǎo)體都可以由傳統(tǒng)工藝生產(chǎn),5G通信、AI半導(dǎo)體必須由TSMC的7納米、5納米等尖端工藝生產(chǎn)。

TSMC的尖端工藝的產(chǎn)能供不應(yīng)求

TSMC于2018年量產(chǎn)7納米,2019年啟動(dòng)采用了最尖端曝光設(shè)備EUV的7nm+工藝,2020年啟動(dòng)5納米的量產(chǎn),今年(2021年)開(kāi)始3納米的風(fēng)險(xiǎn)量產(chǎn)。3納米的正式量產(chǎn)計(jì)劃在2022年,據(jù)說(shuō)目前正在籌備2024年量產(chǎn)的2納米的生產(chǎn)設(shè)備、材料。

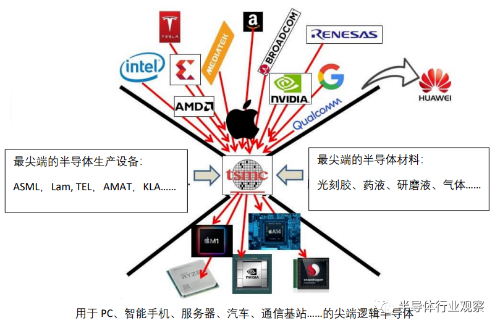

如上所述,TSMC走在全球尖端微縮化的最前沿,但其產(chǎn)能卻嚴(yán)重不足。換句話說(shuō),蘋(píng)果、高通、AMD、NVIDIA、博通、賽靈思(Xilinx)、聯(lián)發(fā)科等全球Fabless都希望設(shè)計(jì)出最先進(jìn)的半導(dǎo)體,并委托給TSMC生產(chǎn)。(如下圖2)

圖2:Fabless圍繞TSMC的尖端工藝進(jìn)行“爭(zhēng)奪戰(zhàn)”。

此外,在2015年之前都是英特爾引領(lǐng)著全球最先進(jìn)的微縮化技術(shù)。自2016年十納米啟動(dòng)失敗后,就一直“原地踏步”。結(jié)果,英特爾差點(diǎn)將7納米以后的產(chǎn)品委托給TSMC生產(chǎn)。這也是TSMC尖端工藝產(chǎn)能吃緊的原因之一。

此外,瑞薩等車(chē)載半導(dǎo)體廠家也陷入了爭(zhēng)奪TSMC尖端工藝產(chǎn)能的旋渦之中。2020年爆發(fā)的新冠肺炎對(duì)TSMC的車(chē)載半導(dǎo)體生產(chǎn)又造成了什么影響呢?

新冠肺炎對(duì)汽車(chē)產(chǎn)業(yè)的打擊

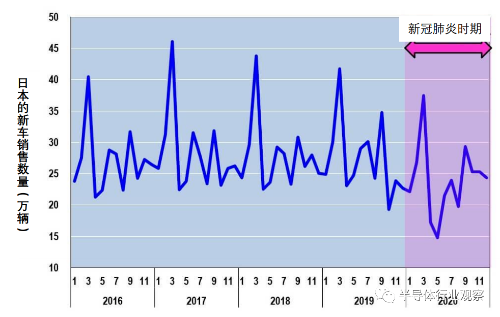

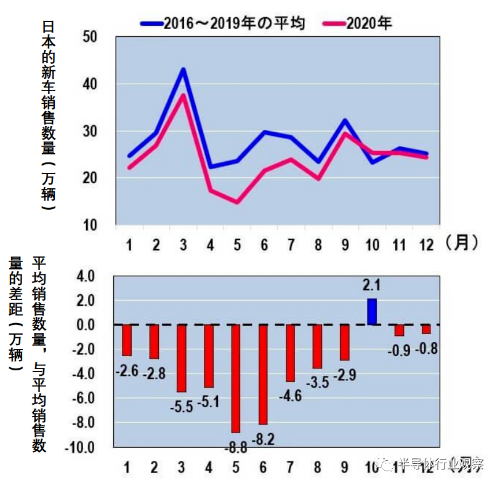

下圖3是2016年-2020年日本新車(chē)銷(xiāo)售數(shù)量推移表,每月的新車(chē)銷(xiāo)售數(shù)量浮動(dòng)很大,但是在每個(gè)財(cái)政年度末的3月份都會(huì)出現(xiàn)頂峰,這也是可以理解的。2020年受新冠肺炎的沖擊,很多汽車(chē)廠家減產(chǎn)、停工。從下圖3可以看出2020年新車(chē)銷(xiāo)售數(shù)量低迷。

圖3:日本的新車(chē)銷(xiāo)售數(shù)量(統(tǒng)計(jì))數(shù)量(2016年-2020年)

(圖片出自:筆者根據(jù)一般社團(tuán)法人日本汽車(chē)銷(xiāo)售協(xié)會(huì)聯(lián)合會(huì)的統(tǒng)計(jì)數(shù)字制作了此圖。)

日本的新車(chē)銷(xiāo)售數(shù)量(萬(wàn)輛)

此處,比較2016年-2019年每月新車(chē)平均銷(xiāo)售數(shù)量(以下簡(jiǎn)稱(chēng)為:平均數(shù)量)與2020年的銷(xiāo)售數(shù)量后,得出下圖4的上半部分。此外,且筆者將二者的差(即2020年每月的平均銷(xiāo)售數(shù)量到底下滑至何種程度)制成了下圖4的下半部分。

圖4:2016年-2019年的平均銷(xiāo)售數(shù)量與2020年的比較,以及差距。

(圖片出自:筆者根據(jù)一般社團(tuán)法人日本汽車(chē)銷(xiāo)售協(xié)會(huì)聯(lián)合會(huì)的統(tǒng)計(jì)數(shù)字制作了此圖。)

結(jié)果,2020年3月-4月期間新車(chē)銷(xiāo)售數(shù)量下滑5萬(wàn)多輛,5月-6月期間下滑8萬(wàn)多輛。下滑趨勢(shì)在7月份以后得以緩和,10月份超平均銷(xiāo)售數(shù)量約2.1萬(wàn)輛,可以說(shuō)完全恢復(fù)了。

基于以上情況,今年(2021年)各家汽車(chē)廠商應(yīng)該都會(huì)按照計(jì)劃生產(chǎn)新車(chē)。然而,如文章開(kāi)頭所述,由于車(chē)載半導(dǎo)體供給不足,全球汽車(chē)廠家被迫減產(chǎn)。那么,車(chē)載半導(dǎo)體真的供不應(yīng)求嗎?

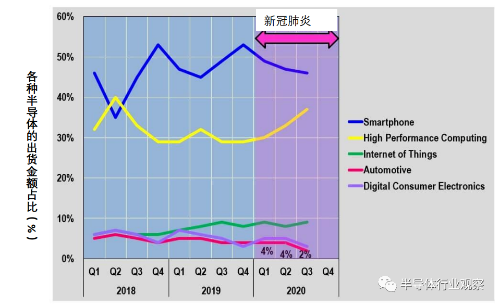

TSMC的各種半導(dǎo)體的出貨金額

下圖5是TSMC的各類(lèi)半導(dǎo)體的出貨金額。首先,2018年下半年以來(lái),智能手機(jī)方向的半導(dǎo)體占據(jù)TSMC出貨金額的約50%。其中,包含智能手機(jī)應(yīng)用處理器(AP)、4G&5G通信半導(dǎo)體等。其中最大的客戶就是銷(xiāo)售iPhone的美國(guó)蘋(píng)果。

圖5:TSMC的各種半導(dǎo)體的出貨金額占比。

(圖片出自:Biz-journal)

此外,從上圖可知,進(jìn)入2020年,High Performance Computing的占比大幅度提升。主要原因在于,新冠肺炎引起全球范圍內(nèi)遠(yuǎn)程辦公的普及,且人們不得已宅在家中,導(dǎo)致網(wǎng)購(gòu)大幅度發(fā)展、高性能游戲機(jī)暢銷(xiāo)。比方說(shuō),隨著遠(yuǎn)程辦公的普及,PC需求擴(kuò)大,推動(dòng)了美國(guó)的處理器廠家AMD(將委托給TSMC代工)的業(yè)務(wù)擴(kuò)大。此外,由于全球范圍內(nèi)通信數(shù)據(jù)的大幅度增長(zhǎng),亞馬遜、微軟、谷歌等云服務(wù)企業(yè)也開(kāi)始踴躍建設(shè)數(shù)據(jù)中心,他們的數(shù)據(jù)中心都需要大量的服務(wù)器,這些服務(wù)器又都需要搭載高性能的處理器。因此,High Performance Computing的占比大幅度提升。

TSMC的車(chē)載半導(dǎo)體占比

另一方面,車(chē)載半導(dǎo)體(Automotive)在TSMC的出貨金額中的占比本來(lái)就不是很高,2020年第一四半期、第二四半期分別為4%,第三四半期下滑至2%。主要原因如下:汽車(chē)廠家受到新冠肺炎的沖擊,尤其是在2020年5月-6月期間,汽車(chē)廠家大幅度下調(diào)新車(chē)生產(chǎn)(如圖4),因此大幅度削減了對(duì)TSMC下發(fā)的車(chē)載半導(dǎo)體訂單。

以豐田為代表的汽車(chē)廠家采用“Just In Time”的經(jīng)營(yíng)手法,盡力減少庫(kù)存水準(zhǔn)。此外,就半導(dǎo)體的生產(chǎn)而言,從晶圓入廠到經(jīng)歷500道工序(尖端產(chǎn)品需要約1,000道工序),約需要2-3個(gè)月左右的時(shí)間。比方說(shuō),如果事先了解到每年三月份新車(chē)銷(xiāo)售數(shù)量會(huì)倍增,至少在半年之前就要下發(fā)所需的車(chē)載半導(dǎo)體訂單。

然而,由于突然襲來(lái)的新冠肺炎,汽車(chē)廠家無(wú)法按照計(jì)劃生產(chǎn)新車(chē),也就大幅度削減了向TSMC下發(fā)訂單。因此,TSMC的車(chē)載半導(dǎo)體出貨金額占比在2020年第三四半期下滑了一半,下滑至2%。對(duì)此,TSMC采取了什么行動(dòng)呢?

車(chē)載半導(dǎo)體緣何供給不足?

2020年下半年,TSMC的車(chē)載半導(dǎo)體工廠的稼動(dòng)率應(yīng)該遠(yuǎn)遠(yuǎn)低于正常水平。但是,先進(jìn)Fabless廠家對(duì)TSMC的代工要求卻源源不絕。作為T(mén)SMC,應(yīng)該不會(huì)讓那些稼動(dòng)率低下的工廠閑置,而是會(huì)把Fabless要求的5G、AI半導(dǎo)體安排在這些工廠中生產(chǎn)。

因此,可以推測(cè)出原本車(chē)載半導(dǎo)體的專(zhuān)用工廠瞬間轉(zhuǎn)換為生產(chǎn)“其他尖端半導(dǎo)體”。而且,“其他尖端半導(dǎo)體”的生產(chǎn)需要花費(fèi)2-3個(gè)月時(shí)間,這期間,無(wú)法再轉(zhuǎn)回車(chē)載半導(dǎo)體。這是車(chē)載半導(dǎo)體供給不足的第一個(gè)理由。

其次,即使“其他尖端半導(dǎo)體”的生產(chǎn)在2020年內(nèi)得以完成、并再次轉(zhuǎn)回車(chē)載半導(dǎo)體的生產(chǎn),僅完成晶圓工藝也需要2-3個(gè)月的時(shí)間。因此,這期間汽車(chē)廠家無(wú)法采購(gòu)車(chē)載半導(dǎo)體。這是車(chē)載半導(dǎo)體供給不足的第二個(gè)理由。

車(chē)載半導(dǎo)體供給不足何時(shí)可以解決?

此外,已經(jīng)生產(chǎn)了“其他尖端半導(dǎo)體”的工廠很有可能無(wú)法迅速轉(zhuǎn)回生產(chǎn)車(chē)載半導(dǎo)體。其理由有二。

首先,“其他尖端半導(dǎo)體”(比方說(shuō)用于5G、High Performance Computing等方向的半導(dǎo)體)需求極大,且利潤(rùn)率很高(至少不需要像車(chē)載半導(dǎo)一樣具有超高的信賴(lài)性、也不需要“產(chǎn)線認(rèn)定”),因此,TSMC很可能會(huì)優(yōu)先考慮經(jīng)濟(jì)效益、暫時(shí)不在那些工廠里生產(chǎn)車(chē)載半導(dǎo)體。這種情況下,TSMC就需要在其他地方建設(shè)車(chē)載半導(dǎo)體專(zhuān)用工廠,從零開(kāi)始“產(chǎn)線認(rèn)定”,至少需要花費(fèi)1-2年的時(shí)間。

其次,在生產(chǎn)完“其他尖端半導(dǎo)體”后,轉(zhuǎn)回生產(chǎn)車(chē)載半導(dǎo)體的情況下,也很可能無(wú)法馬上生產(chǎn)出完成品。生產(chǎn)“其他尖端半導(dǎo)體”時(shí),雖然不需要更換設(shè)備,但會(huì)大幅度調(diào)整工藝條件。就擁有真空腔的設(shè)備(如干蝕設(shè)備、CVD設(shè)備、濺射設(shè)備等)而言,其內(nèi)部很有可能會(huì)發(fā)生變化。

因此,即使花費(fèi)2-3個(gè)月試做了車(chē)載半導(dǎo)體,但還需要確認(rèn)能否滿足上表1中的規(guī)格。此時(shí),如果無(wú)法生產(chǎn)出符合要求的車(chē)載半導(dǎo)體的話,需要重新研發(fā)500-1,000道工序。于是,要再次獲得“產(chǎn)線認(rèn)定”,至少要花費(fèi)半年--一年的時(shí)間。

綜上所述,要解決車(chē)載半導(dǎo)體供給不足的問(wèn)題,可以預(yù)測(cè)至少需要半年-一年的時(shí)間(甚至?xí)ㄙM(fèi)1-2年的時(shí)間)。可以說(shuō)日本經(jīng)濟(jì)新聞的文章《恢復(fù)車(chē)載半導(dǎo)體的供給需要花費(fèi)半年時(shí)間》也是較樂(lè)觀的看法。對(duì)于很多汽車(chē)廠家來(lái)說(shuō),事態(tài)不容樂(lè)觀。