2022年11月29日,據(jù)知名半導(dǎo)體和微電子情報(bào)提供商TechInsights報(bào)道,長江存儲的232層3D NAND閃存X3-9070已經(jīng)實(shí)現(xiàn)量產(chǎn),領(lǐng)先于三星、美光、SK海力士等廠商,這也是中國品牌在半導(dǎo)體領(lǐng)域首次領(lǐng)先于國際競爭者。

中國半導(dǎo)體在先進(jìn)制程制造上的持續(xù)重大突破,給國產(chǎn)量檢測設(shè)備的發(fā)展提出了同樣的要求,只有追求全產(chǎn)業(yè)鏈的整體提升,才能真正保持國際領(lǐng)先。復(fù)享光學(xué)作為國內(nèi)集成電路核心光譜零部件供應(yīng)商,配合設(shè)備廠商解決各類芯片制程工藝控制中的量檢測核心問題,為實(shí)現(xiàn)集成電路產(chǎn)業(yè)的全鏈突破保駕護(hù)航。

近期,復(fù)享光學(xué)下屬的上海微納制程智能檢測工程中心首次提出薄膜神經(jīng)網(wǎng)絡(luò),突破百層3D NAND量測關(guān)鍵技術(shù),相關(guān)成果發(fā)表于國際知名光學(xué)期刊Light: Advanced Manufacturing。

圖片來源:msi.com

業(yè)內(nèi)對3D NAND堆疊層數(shù)的不斷追求來源于市場對單芯片存儲容量需求的不斷提升。由于芯片的微縮化已經(jīng)接近2x nm性價(jià)比極限,通過實(shí)現(xiàn)存儲單元在垂直方向的層層堆疊,就可以大幅度提升NAND芯片的性能和存儲密度。業(yè)內(nèi)預(yù)測,在2025年左右3D NAND會達(dá)到500層,而在2030年左右達(dá)到800層。

百層膜厚檢測,3D NAND制備的新挑戰(zhàn)

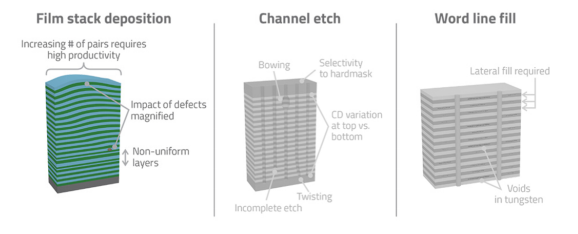

多層膜的制備是3D NAND的前道工序。由于層間應(yīng)力的存在,工藝完成后的實(shí)際層厚與設(shè)計(jì)值相比會存在較大的偏差,因此多層膜的不均勻性對芯片生產(chǎn)的良率構(gòu)成了嚴(yán)峻的挑戰(zhàn)。

3D NAND 制備工藝挑戰(zhàn)

圖片來源:Lam Research

目前市場上針對薄膜的厚度量測方法,通常使用參數(shù)微擾差分獲取梯度,并結(jié)合Levenberg-Marquardt算法構(gòu)建映射關(guān)系進(jìn)行在線優(yōu)化。對于超過20層以上較多參數(shù)的多層結(jié)構(gòu),該方案必須預(yù)先假定其為周期性結(jié)構(gòu)才能適用。并且,較多的結(jié)構(gòu)參數(shù)會導(dǎo)致優(yōu)化時(shí)間長達(dá)幾小時(shí),相當(dāng)于在一次迭代中進(jìn)行上百次計(jì)算,大大增加了等待耗時(shí)。

可見,傳統(tǒng)厚度量測方法在3D NAND領(lǐng)域存在較大的局限性,亟需開發(fā)新的膜厚量測方案,以滿足在線實(shí)時(shí)檢測的產(chǎn)線需求。

薄膜神經(jīng)網(wǎng)絡(luò),百層膜厚檢測的新路徑

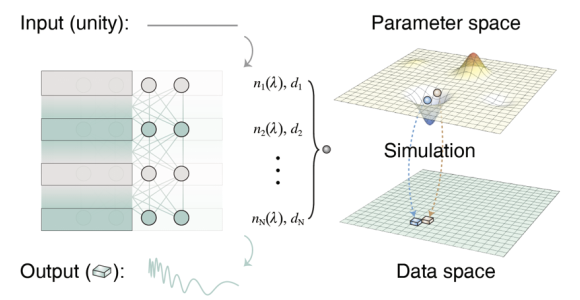

在深度學(xué)習(xí)領(lǐng)域,多參數(shù)神經(jīng)網(wǎng)絡(luò)的優(yōu)化過程中,常常采用反向傳播算法來對神經(jīng)網(wǎng)絡(luò)中的大量參數(shù)進(jìn)行優(yōu)化。反向傳播算法,是適合于多層神經(jīng)元網(wǎng)絡(luò)的一種學(xué)習(xí)算法。相較于傳統(tǒng)的差分求梯度,反向傳播算法是一種非常有效的快速獲取梯度優(yōu)化神經(jīng)網(wǎng)絡(luò)的手段,可上百倍,甚至上千倍地提升效率。

復(fù)享光學(xué)將光學(xué)逆問題研究主體(多層薄膜)視為神經(jīng)網(wǎng)絡(luò)來構(gòu)建映射關(guān)系,并進(jìn)行優(yōu)化訓(xùn)練。這是全球首次將反向傳播算法引入薄膜優(yōu)化過程,在復(fù)享深度光譜?技術(shù)框架下開創(chuàng)性地發(fā)展了薄膜神經(jīng)網(wǎng)絡(luò)技術(shù),極大地縮短了百層薄膜厚度的優(yōu)化時(shí)間,相比于傳統(tǒng)微擾差分的方法,其單次優(yōu)化時(shí)間縮短為原來的2%。

薄膜神經(jīng)網(wǎng)絡(luò)技術(shù)原理

圖片來源:Light: Advanced Manufacturing2021, 2 (4), 395-402.

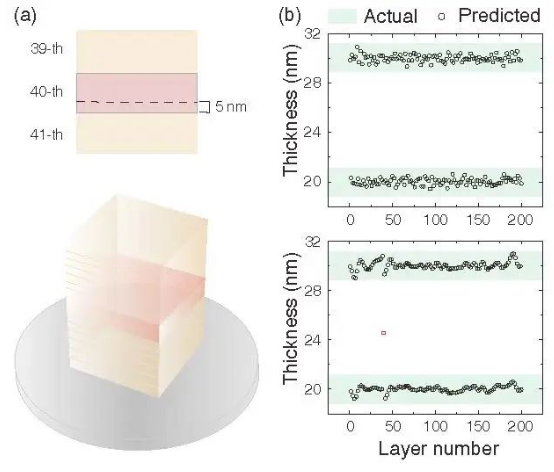

目前,復(fù)享光學(xué)已成功將此技術(shù)應(yīng)用于232層非周期薄膜結(jié)構(gòu)的厚度量測,有望解決百層3D NAND量測的痛點(diǎn)。

準(zhǔn)確高效,比肩國際量測標(biāo)準(zhǔn)數(shù)據(jù)

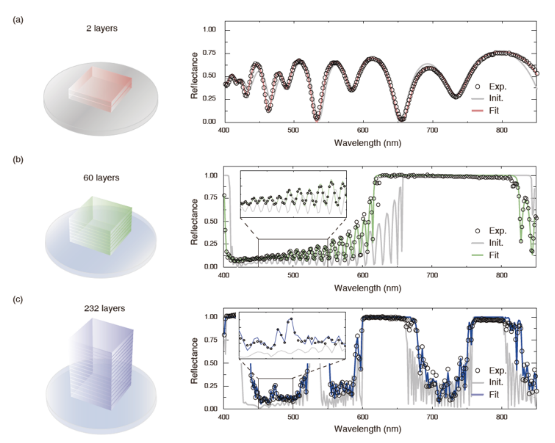

除時(shí)間的大幅縮短外,薄膜神經(jīng)網(wǎng)絡(luò)技術(shù)的另一項(xiàng)優(yōu)勢在于,該技術(shù)無需前期準(zhǔn)備大量數(shù)據(jù)集進(jìn)行神經(jīng)網(wǎng)絡(luò)訓(xùn)練學(xué)習(xí),直接構(gòu)建于精確電磁仿真計(jì)算的映射關(guān)系上,即使在薄膜層數(shù)達(dá)到232層,依然能保證光譜結(jié)果的精確性。

232層薄膜優(yōu)化案例

圖片來源:Light: Advanced Manufacturing2021, 2 (4), 395-402.

經(jīng)研究驗(yàn)證,復(fù)享光學(xué)提出的薄膜神經(jīng)網(wǎng)絡(luò)的技術(shù)方案,不僅可以實(shí)現(xiàn)多層薄膜厚度的快速檢測,同時(shí)還能判斷樣品是否異常以及異常層位置。

圖片來源:Light: Advanced Manufacturing2021, 2 (4), 395-402.

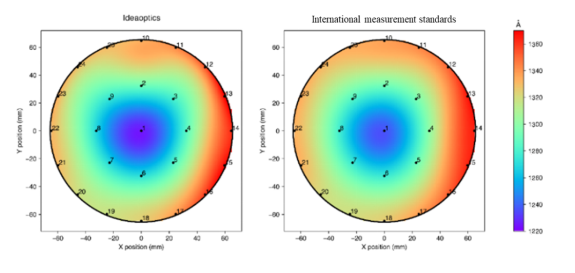

在晶圓膜厚量測過程中,基于薄膜神經(jīng)網(wǎng)絡(luò)的測量結(jié)果與國際量測標(biāo)準(zhǔn)的數(shù)據(jù)進(jìn)行對比,誤差在萬分之一以內(nèi)(<0.1 nm)。這一結(jié)果證明了該技術(shù)在晶圓級薄膜厚度測量場景中的可行性。

薄膜厚度實(shí)測結(jié)果

賦能微納制造,微納光學(xué)逆問題求解

3D NAND多層膜厚量測是一個(gè)典型的光學(xué)逆問題。對光學(xué)逆問題的求解,是指從已知的光學(xué)響應(yīng)反向推測微納結(jié)構(gòu)的求解過程。除3D NAND的量測以外,還有一系列存在于微納光學(xué)與半導(dǎo)體制程檢測領(lǐng)域的關(guān)鍵問題,都是典型的光學(xué)逆問題。

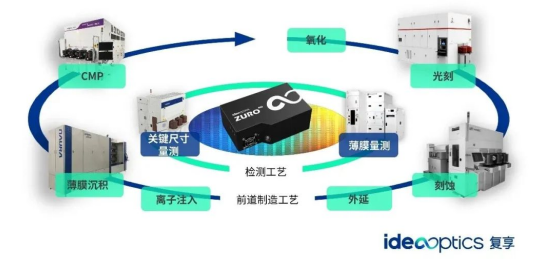

薄膜神經(jīng)網(wǎng)絡(luò)技術(shù)的提出,得益于復(fù)享光學(xué)長期以來對微納光學(xué)逆問題的研究工作,并深度引入神經(jīng)網(wǎng)絡(luò)算法實(shí)現(xiàn)多維度光譜量檢測的復(fù)雜應(yīng)用,在光學(xué)算法上具有堅(jiān)實(shí)的基礎(chǔ)和應(yīng)用經(jīng)驗(yàn)。光譜量檢測技術(shù)存在于各類微納制造與量檢測設(shè)備之中,是支撐集成電路和光電子芯片產(chǎn)業(yè)制造工藝的關(guān)鍵技術(shù)之一。

目前,復(fù)享光學(xué)的多系列光譜模組已在半導(dǎo)體前道工藝之中成功應(yīng)用,并獲得多家半導(dǎo)體頭部客戶的驗(yàn)證、生產(chǎn)導(dǎo)入及小批量訂單。憑借復(fù)享深度光譜?技術(shù),復(fù)享光學(xué)希望與國內(nèi)量檢測設(shè)備廠商一起,解決先進(jìn)制程核心工藝問題,以光譜硬科技助力產(chǎn)業(yè)發(fā)展。

關(guān)于復(fù)享光學(xué)

復(fù)享光學(xué)是深度光譜技術(shù)的創(chuàng)導(dǎo)者,歷時(shí)十年,深耕微納光電子領(lǐng)域,發(fā)展智能化全光譜技術(shù),著力于光子學(xué)與人工智能的融合,形成了國際領(lǐng)先的深度光譜技術(shù)平臺,向市場提供從技術(shù)到產(chǎn)品,從模塊到系統(tǒng)的全面解決方案。

通過成立對接產(chǎn)業(yè)需求的“上海微納制程智能檢測工程技術(shù)研究中心”,并與復(fù)旦大學(xué)共建致力于研究微納制造前沿共性關(guān)鍵技術(shù)的“復(fù)旦大學(xué)光檢測與光集成校企聯(lián)合研究中心”,復(fù)享光學(xué)形成了多層次的研發(fā)平臺,以深度響應(yīng)市場需求,持續(xù)推出突破性的產(chǎn)品。

復(fù)享光學(xué)已擁有國內(nèi)外超3000家優(yōu)質(zhì)客戶,并與超170家半導(dǎo)體、高端材料、生物醫(yī)藥企業(yè)形成交流與合作,與客戶一起,致力于實(shí)現(xiàn)科學(xué)技術(shù)創(chuàng)新,推動微納制造產(chǎn)業(yè)發(fā)展。

參考文獻(xiàn):

Light: Advanced Manufacturing 2021, 2 (4), 395-402.

更多信息可以來這里獲取==>>電子技術(shù)應(yīng)用-AET<<