??? 電器工程師需要一種設(shè)計方法,能夠簡化高效洗衣機(jī)、冰箱、空調(diào)和其他家用電器所用的三相變速電機(jī)驅(qū)動" title="電機(jī)驅(qū)動">電機(jī)驅(qū)動器的開發(fā)過程。變速電機(jī)驅(qū)動器采用電子線路來改變電機(jī)的轉(zhuǎn)速,而不是舊式電器中所使用的較低可靠性的機(jī)械變速法)。而且,利用電子控制法來進(jìn)行變速還能夠在不需要更高速度時降低電機(jī)轉(zhuǎn)速,實現(xiàn)節(jié)能。相對高速而言,低速條件下的功耗較少。一個集成電源模塊(IPM)可提供該功能。

??? 要在合適的相位上產(chǎn)生適量的功率以驅(qū)動這些變速電機(jī),就必需對電機(jī)及其關(guān)聯(lián)驅(qū)動器有所了解。除此之外,如何在苛刻的工作條件下獲得高可靠性以及操作的安全性并使輻射指標(biāo)符合國際標(biāo)準(zhǔn)EMC限定值也是設(shè)計人員所面臨的挑戰(zhàn)。這需要電機(jī)驅(qū)動電子技術(shù)方面的相關(guān)知識。

??? 與此同時,市場要求在占位面積更小、成本更低的情況下實現(xiàn)更高的性能和耐用性。另外,新設(shè)計贏得市場成功機(jī)會的時間不斷縮短,使得產(chǎn)品的面市時間成為了至關(guān)重要的因素。于是,電器系統(tǒng)開發(fā)人員正承受著壓力,需要加速開發(fā)進(jìn)程并及時 向市場投放最終產(chǎn)品。最終產(chǎn)品推出過程中的任何延誤都有可能導(dǎo)致在競爭中落伍。

??? 采用分立元件" title="分立元件">分立元件和IGBT(絕緣柵雙極型晶體管)的傳統(tǒng)方法能夠滿足功率要求,但需要占用大量的印刷電路板空間。而且,這種采用分立元件的傳統(tǒng)方法需要的元件也更多,因而增加了設(shè)計的復(fù)雜性并延長了開發(fā)時間。此外,元件數(shù)量的增加也使得庫存量以應(yīng)付硬件的需求。

???

??? 集成電源模塊

??? 電器系統(tǒng)開發(fā)人員需要一些更加新穎的方法,以便在減少工作量的同時縮短總體開發(fā)時間并降低風(fēng)險。為了解決這些難題,人們開發(fā)出了采用先進(jìn)封裝工藝的功率半導(dǎo)體器件,用于制成集成電源模塊,藉以克服采用分立元件的舊式三相逆變器解決方案的局限性。該新型集成電源模塊使得設(shè)計師能夠簡化諸如洗衣機(jī)和冰箱等家用電器中的三相AC感應(yīng)和無刷DC電機(jī)驅(qū)動。

這款針對電機(jī)驅(qū)動應(yīng)用的先進(jìn)IPM匯集了低損耗型高壓IGBT和驅(qū)動器IC方面的最新改進(jìn)以及封裝工藝的新成果,從而為所需的應(yīng)用提供一種省位電子電機(jī)驅(qū)動解決方案。IRAMS10UP60 PlugNDriveTM 集成電源模塊(IPM)是IR公司iMOTION集成設(shè)計平臺系列的產(chǎn)品,它除了將所有的高壓功率晶體管和關(guān)聯(lián)驅(qū)動器電子線路集成在一個小型絕緣封裝外,還具有保護(hù)功能,以確保操作安全以及系統(tǒng)可靠。此外,它還能夠由一個+15Vdc電源來提供工作電壓,以便進(jìn)一步簡化其在電機(jī)驅(qū)動應(yīng)用中的使用,并由此加速最終產(chǎn)品的開發(fā)。

??? 電磁兼容性(EMC)是很重要的,因此,該IPM電源模塊需要重視電路板布局和屏蔽,并通過縮短模塊內(nèi)部互連線長度以及減少布線數(shù)量,旨在加強(qiáng)抑制EMI(電磁干擾)。由于裸露的半導(dǎo)體芯片在最接近的位置安裝,并且采用了高集成度的IC,因此,互連線被大大縮短了,而且用于將芯片連接至襯墊及I/O端口連接至外部引腳所需的配線也大為減少。不僅如此,其結(jié)構(gòu)還確保了不會因接地反跳或串?dāng)_而引發(fā)故障。簡而言之,一個現(xiàn)成的IPM有助電器工程師開發(fā)完整電機(jī)驅(qū)動系統(tǒng),并減輕所有既單調(diào)乏味又勞心費力的工作。如果采用分立型方案,工程師需要在電路板上布設(shè)15個以上的元件,但I(xiàn)PM能夠?qū)⒐ぷ髁繙p少為只需布設(shè)一個模塊和三個相關(guān)聯(lián)的自舉" title="自舉">自舉電容器。

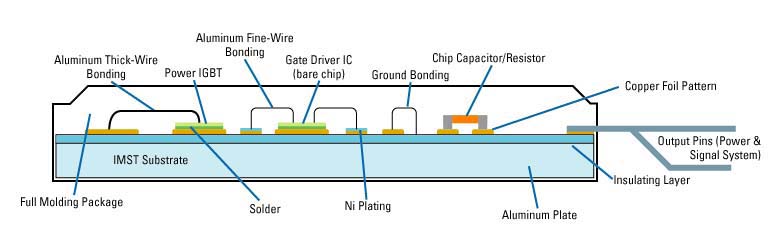

??? 為了提供單一絕緣單列直插式封裝(SIP)的省位高性能三相逆變器,該IPM利用了一種低成本絕緣金屬襯底(IMS)的優(yōu)點。該IMS采用具有高熱導(dǎo)率的全模制塑料以方便多種元件(包括電源芯片、驅(qū)動器芯片以及所有其他可采用表面貼裝的無源和有源分立元件)的緊密裝配(圖1)。為了提供適當(dāng)?shù)钠帘尾⒆畲笙薅鹊販p少EMI,該組件中的鋁板被保持在地電位。這種新型專有技術(shù)使得模塊中的芯片能夠均勻地分布熱量以維持安全的額定溫度。

圖1: 顯示IPM內(nèi)部構(gòu)造的截面圖

???

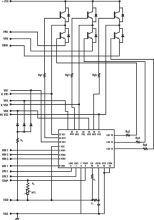

?? ?結(jié)果,該模塊在一個最小絕緣電壓為2000Vrms 的23引腳SIP封裝中內(nèi)置了6個額定電壓為600V" title="600V">600V的低導(dǎo)通電壓、非穿通(NPT)IGBT芯片以及3個集成自舉二極管和1個三相高速、高壓驅(qū)動器IC(圖2)。

圖2: 用于6個IGBT功率級的三相高速、高壓驅(qū)動器IC

???

??? 該模塊采用了一個集成熱敏電阻溫度傳感器(用于提供過熱和過流保護(hù))并具有集成欠壓閉鎖功能(UVLO)。此外,該模塊還具有適合于先進(jìn)電流檢測技術(shù)的低側(cè)發(fā)射極輸出引腳,該技術(shù)利用每個電機(jī)相位上的外部分流來對電流進(jìn)行連續(xù)監(jiān)視并實現(xiàn)短路檢測和保護(hù)。總之,該IPM提供了一個支持安全操作的高保護(hù)級。

??? 用于高側(cè)驅(qū)動器部分的集成自舉二極管加上一個用于晶體管和驅(qū)動器IC的單+15V電源進(jìn)一步簡化了該電源模塊的使用。由于該IPM采用的是不需要負(fù)電源來完全關(guān)斷" title="關(guān)斷">關(guān)斷器件的正柵極驅(qū)動型IGBT,所以只需采用單極性電源便足夠了。

NPT IGBT

??? 這些IGBT將MOSFET的高輸入阻抗特性與雙極型晶體管的低通態(tài)傳導(dǎo)損耗特性結(jié)合在一起。近期NPT技術(shù)的實現(xiàn)大大改善了這種器件在電壓低至600V條件下的開關(guān)特性并降低了制造成本,從而使其深受工作頻率為25kHz(或更低)的600V設(shè)計的青睞。事實上,該設(shè)計中所使用的IGBT芯片能夠在滿額定電流條件下實現(xiàn)高達(dá)25kHz的開關(guān)頻率。它們是穩(wěn)定性極佳的開關(guān),并具有一個矩形反偏壓工作區(qū)(RBSOA)。它們能夠承受至少10μs的短路時間。

??? 該模塊所用IGBT的另一個頗具吸引力的特點是對于器件接通及關(guān)斷提供更加優(yōu)良的柵極控制。NPT技術(shù)確保了對諸如接通和關(guān)斷時間等器件參數(shù)更為嚴(yán)格的控制。同樣地,為了保持高效率,IGBT開關(guān)能耗也被維持在最低狀態(tài)。當(dāng)IC=5A,VCC=400V和溫度為25℃時,逆變器的總開關(guān)能耗(接通和關(guān)斷損耗之和)為225μJ。在相似的條件下,溫度為100℃時的開關(guān)能耗被維持在低至310μJ的水平上。

??? 該省位模塊能夠承受高達(dá)600V的電壓。它采用了一個單片高壓驅(qū)動器IC,從而使得所需的外部元件大為減少。這種片上集成度顯著減少了模塊內(nèi)部的布線及互連通路的數(shù)量,從而大大地降低了寄生損耗,并進(jìn)一步提升了三相逆變器的效率。簡而言之,它造就了一個能夠簡化AC感應(yīng)和無刷DC電機(jī)用三相逆變器結(jié)構(gòu)的IPM。

?

??? 該高壓三相驅(qū)動器IC的一些突出的優(yōu)點如下:

??? ·用于自舉操作的可變通道

??? ·容許負(fù)瞬變電壓

??? ·dV/dt抗擾性

??? ·寬柵極驅(qū)動電壓范圍(10~20V)

??? ·用于所有通道的欠壓閉鎖(UVLO)功能

??? ·用于全部6個驅(qū)動器的過流關(guān)斷功能

??? ·所有的通道都具有匹配的傳播延遲

??? ·交叉?zhèn)鲗?dǎo)保護(hù)邏輯電路

??? ·旨在實現(xiàn)抗噪聲的低di/dt柵極驅(qū)動器

??? ·備有可編程外部延遲以實現(xiàn)自動故障清除

??? 它具有由一個外部電流檢測電阻器獲得的電流跳變功能,可終止全部6個輸出。而且,為了實現(xiàn)高頻開關(guān),柵極驅(qū)動器確保了一個200ns的死區(qū)時間。

??? 為優(yōu)化性能,電容器(不管是自舉型還是DC總線型)必須安裝在盡可能靠近模塊引腳的地方,以減輕振鈴和EMI問題。雖然必須采用低電感并聯(lián)電阻器來對三相系統(tǒng)的每一相進(jìn)行電流檢測,但是,引腳12(VRU)、13(VRV)和14(VRW)與對應(yīng)的并聯(lián)電阻器之間的印制線長度還是應(yīng)當(dāng)盡可能短。這些引腳示于圖2。

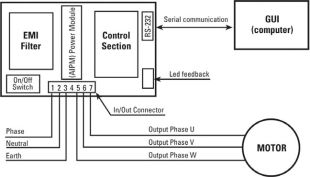

??? IR提供了一個演示電路板及應(yīng)用軟件作為參考設(shè)計套件(IRADK10)的一部分,以對該IPM進(jìn)行評估的。該電路板基于一個用于實現(xiàn)IPM控制環(huán)路的8位微控制器,負(fù)責(zé)提供用于電機(jī)的脈寬調(diào)制(PWM)輸出電流。位于該電路板上的電機(jī)驅(qū)動逆變器模塊是一個三相、230V輸入、0.5馬力(350W)的交流PWM驅(qū)動器。除此之外,該電路板上還備有一個通過RS-232與GUI(圖形用戶接口)相連接的光隔離型串行鏈路接口,以及對短路、故障和過熱保護(hù)功能、高頻輸入EMI濾波器、接通/關(guān)斷開關(guān)以及+15V和+5V電源。圖3示出了該演示板的功能框圖。

?

圖3: 演示板的功能框圖