引言

隨著電子技術(shù)的迅猛發(fā)展,電子設(shè)備的功率密度不斷提高。高功率密度帶來的高溫對大多數(shù)電子元器件將產(chǎn)生嚴重的影響,它會導(dǎo)致電子元器件的失效,進而引起整個設(shè)備的失效。因此電子設(shè)備的熱設(shè)計在整個產(chǎn)品的設(shè)計中占有越來越重要的地位,傳統(tǒng)的熱設(shè)計方法已經(jīng)很難適應(yīng)發(fā)展的需要。為了減少設(shè)計成本、提高產(chǎn)品的一次成功率,改善電子產(chǎn)品的性能,熱仿真技術(shù)越來越普遍的應(yīng)用于電子設(shè)備的熱分析過程。設(shè)計人員借助熱仿真可以減少設(shè)計、生產(chǎn)、再設(shè)計和再生產(chǎn)的費用,模擬特殊工作環(huán)境中的邊界條件,縮短高性能、高可靠度電子設(shè)備的研制周期。

DC-DC變換器是航天器在地面測試和在軌運行的各個階段將太陽能或核能一次母線電壓變換成二次母線電壓或航天器內(nèi)各種電子設(shè)備所需的電壓,并穩(wěn)定、可靠地供給航天器內(nèi)各種用電設(shè)備及有效載荷相應(yīng)工作電流的重要設(shè)備。隨著我國空間事業(yè)的飛速發(fā)展,尤其是高軌道、大容量、長壽命衛(wèi)星,載人飛船及空間站相關(guān)技術(shù)的發(fā)展使航天器所需供電功率逐漸增大,大功率的DC/DC電源將扮演日益重要的角色,其熱設(shè)計直接關(guān)系到整個系統(tǒng)的可靠工作。航天器大功率DC-DC變換器具有散熱條件惡劣、高熱耗等特點,發(fā)熱量集中,本身熱耗分布也不均勻,由于空間電子產(chǎn)品散熱的特殊性,對電源散熱方式更有特殊的要求。

航天器大功率DC-DC變換器中的功率MOSFET管、二極管、高頻變壓器是主要的發(fā)熱器件,溫度過高會使電力電子器件特性變差,工作不穩(wěn)定,甚至損壞;溫度超過居里溫度時磁芯的磁狀態(tài)由鐵磁性轉(zhuǎn)變成順磁性,損壞高頻變壓器,進而導(dǎo)致DC-DC變換器損壞。航天器大功率DC-DC變換器熱設(shè)計的目的是在無對流傳熱的空間環(huán)境下控制電子設(shè)備內(nèi)部所有電子元器件的溫度,使其在設(shè)備所處的工作環(huán)境條件下不超過規(guī)定的最高允許溫度。

2 溫度參數(shù)獲得的幾種方式

電子設(shè)備熱設(shè)計的首要問題即是溫度參數(shù)的獲取。溫度參數(shù)的獲取按測溫方式可分為接觸式和非接觸式兩大類。

2.1 接觸式的溫度參數(shù)獲取方式

接觸式溫度參數(shù)獲取原理簡單、測量精度較高;但因測溫元件與被測介質(zhì)需要一定時間進行充分的熱交換已達到測試所需的熱平衡,所以存在測溫的延遲現(xiàn)象,同時測溫元件會不可避免的從器件上吸走部分熱量,測溫元件通電測量時自身會產(chǎn)生部分熱量,從而對測試結(jié)果有一定的影響。

接觸式的溫度參數(shù)獲取方式經(jīng)常使用的測溫元件有以下幾種:

a.熱敏電阻:NTC熱敏電阻器,具有體積小,測試精度高,反應(yīng)速度快,穩(wěn)定可靠等特點。

b.熱電偶:熱電偶是工業(yè)上最常用的溫度檢測元件之一。其優(yōu)點是:測量范圍廣。常用的熱電偶從-50~+1600℃均可連續(xù)測量;構(gòu)造簡單,使用方便。

c.熱電阻:熱電阻是中低溫區(qū)最常用的一種溫度檢測器。它的主要特點是測量精度高,性能穩(wěn)定。其中鉑電阻的測量精度是最高的,它不廣泛應(yīng)用于工業(yè)測溫,而且被制成各種標準溫度計(涵蓋國家和世界基準溫度)供計量和校準使用。

通常使用的鉑電阻溫度傳感器零度阻值為100Ω,電阻變化率為0.3851Ω/℃。鉑電阻傳感器有良好的長期穩(wěn)定性,典型實驗數(shù)據(jù)為:在400℃時持續(xù)300小時,0℃時的最大溫度漂移為0.02℃。

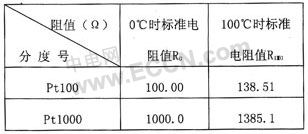

按IEC751國際標準,溫度系數(shù)TCR=0.003851,Pt100(R0=100Ω)、Pt1000(R0=1000Ω)為統(tǒng)一設(shè)計型鉑電阻。常規(guī)產(chǎn)品的測試電流Pt100為1mA,Pt1000為0.5mA,實際應(yīng)用時測試電流不應(yīng)超過允許值。溫度系數(shù)TCR=(R100-R0)/(R0×100),其中:

|

|

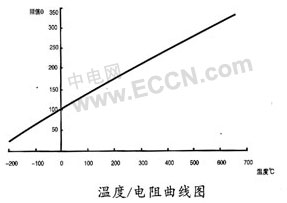

溫度/電阻特性:

|

|

|

|

2.2 非接觸式的溫度參數(shù)獲取方式

非接觸式的溫度參數(shù)獲取方式主要有數(shù)值計算法、紅外攝像法等方式。其中數(shù)值計算法主要依靠經(jīng)典結(jié)溫公式:Tj=TA+PDθJA(即器件結(jié)溫Tj等于環(huán)境溫度TA加上器件功耗PD與器件熱阻θJA的乘積)來計算器件結(jié)溫;或利用PN結(jié)上施加恒流源后,結(jié)電壓隨溫度的變化大約-1mV/℃~-2mV/℃,來估箅器件結(jié)溫。

紅外攝像法是用紅外攝像機來拍攝物體的紅外照片(可以是某一瞬間的照片也可以是一段時間內(nèi)的連續(xù)影像),并對照片進行分析,將目標各部分射出的紅外輻射轉(zhuǎn)換成肉眼可見的光學信號,從而得出物體表面溫度分布的非接觸式的溫度參數(shù)獲取方式。通過熱輻射原理來測量溫度,測量元件不需要與被測介質(zhì)接觸,不會破壞被測物體的溫度場,反應(yīng)速度一般也比較快;但受到物體的表面發(fā)射率、測量距離、空間環(huán)境等外界因素的影響較大。

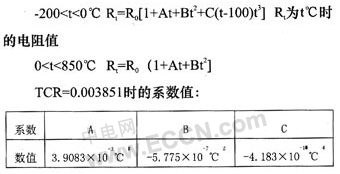

圖2.2.1為采用測溫范圍-20℃~+400℃的IR913A型紅外熱成像儀采集的某航天器大功率DC-DC變換器地面試驗電路板在大氣中的熱成像數(shù)據(jù)圖。

|

|

紅外攝像法可以較好的獲得電子設(shè)備可拍攝部分的溫度,成像的溫度云圖較其他溫度參數(shù)獲得方式的結(jié)果更為直觀,但其缺點是測試結(jié)果受工作環(huán)境條件影響較大,紅外鏡頭拍攝不到的位置難以采集溫度參數(shù)。

由于各種溫度獲得方式各有利弊,通常在電子產(chǎn)品的整個研制過程中各種方式交替或同時使用,來達到獲得詳盡溫度參數(shù)以反饋設(shè)計的目的。

僅應(yīng)用實測的溫度參數(shù)反饋設(shè)計,從經(jīng)濟角度和研制周期角度來看已經(jīng)越來越不能滿足產(chǎn)品的研制生產(chǎn)需要了。目前,電子產(chǎn)品熱設(shè)計的通用模式已轉(zhuǎn)變?yōu)樵陔娮赢a(chǎn)品開發(fā)的初期即引入熱分析軟件進行仿真分析以輔助設(shè)計,并在研制周期內(nèi)利用實測與仿真相校核,更為快速有效的反饋設(shè)計,完善產(chǎn)品的熱設(shè)計。

3 航天器大功率DC-DC變換器熱仿真分析

航天器大功率DC-DC變換器由于是工作在空間環(huán)境中的高功率密度電子產(chǎn)品,其熱設(shè)計在整個產(chǎn)品可靠性設(shè)計中尤為重要。空間熱環(huán)境的模擬需大量經(jīng)費、較長周期,故應(yīng)用可以減少試驗費用,模擬特殊工作環(huán)境中的邊界條件,縮短研制周期的熱仿真在熱設(shè)計過程中參與的比例大大提高。本文將介紹利用專業(yè)的電子產(chǎn)品熱分析軟件對應(yīng)用于空間環(huán)境中的航天器大功率DC-DC變換器進行熱仿真分析,以獲得對真空熱應(yīng)力環(huán)境的模擬和產(chǎn)品在真空熱應(yīng)力下的散熱情況及溫度分布的仿真數(shù)據(jù)的過程。

3.1 熱仿真軟件

目前,國外許多公司已經(jīng)開發(fā)出了種類繁多的基于計算傳熱學技術(shù)(NTS)和計算流體力學技術(shù)(CFD)電子設(shè)備散熱設(shè)計輔助分析軟件,有基于有限體積法的Flotherm、Ice-pack、I-deas等,及基于有限元的Ansys等,其中Flotherm、Ice-pack占據(jù)了大部分的市場份額。

美國Fluent公司的Icepak軟件是由Fluent公司和ICEM-CFD聯(lián)合開發(fā)的強大的CAE電子設(shè)備散熱專業(yè)分析軟件工具,它能夠?qū)﹄娮赢a(chǎn)品的傳熱、流動、輻射進行模擬,從而進行仿真分析并反饋設(shè)計以提高產(chǎn)品的質(zhì)量。Icepak采用的是Fluent計算流體動力學(CFD)求解引擎。該求解器能夠完成靈活的網(wǎng)格劃分,能夠利用非結(jié)構(gòu)化網(wǎng)格求解復(fù)雜幾何問題。多點離散求解算法能夠加速求解時間。能夠幫助設(shè)計人員監(jiān)控到無法測量的位置的數(shù)據(jù)。整個軟件采用統(tǒng)一的集成化的環(huán)境界面。使用者能在較短的時間內(nèi)將該軟件應(yīng)用于實際的設(shè)計分析中。

|

|

3.2 熱耗計算與熱耗分布

航天器大功率DC-DC變換器功率變換電路的熱耗主要由功率MOSFET管和變壓器承擔,控制電路的熱耗主要是由芯片產(chǎn)生,輸出整流電路的熱耗主要由輸出整流二極管承擔。

理論上可以通過測量電流電壓來計算電子元器件的發(fā)熱功率,從獲得而熱耗,但實際操作起來比較困難,尤其是在復(fù)雜電路中對電流值進行測量。通常的解決方法是通過某些電路仿真軟件,比如Pspice或saber來仿真出電功耗,但電功耗是溫度的函數(shù),目前大部分電路仿真軟件對溫度的考慮仍不充分,而且并不是所有的電功耗都轉(zhuǎn)化為熱功耗,磁損耗、電磁輻射損耗對熱耗計算也不容忽視。通過設(shè)計人員分析及仿真而獲得的熱耗計算值與熱耗分布情況,很大程度上決定了熱仿真分析數(shù)據(jù)的可信度。

3.3 邊界條件的確定及熱參數(shù)的選取

傳熱有輻射、對流和傳導(dǎo)三種方式。在空間應(yīng)用中,基本上不存在對流傳熱這種形式,僅考查熱傳導(dǎo)及輻射。航天器大功率DC-DC變換器產(chǎn)品底板與溫度為50℃的熱沉密貼,溫度恒定為50℃,發(fā)熱元件功耗加在元件模型或用來模擬芯片的熱源上,周圍環(huán)境為真空。

熱仿真分析中使用的熱參數(shù)的選取主要指用于計算熱阻的導(dǎo)熱系數(shù)λ的選取。

航天器大功率DC-DC變換器產(chǎn)品熱仿真分析的材料導(dǎo)熱系數(shù)的選取見表3.3。

在做熱仿真時,用等效導(dǎo)熱系數(shù)λeq表示PCB板及元件的導(dǎo)熱系數(shù)。

PCB板的等效導(dǎo)熱系數(shù)λeq根據(jù)PCB板各部分質(zhì)量分數(shù)、體積分數(shù)計算。PCB板一般由絕緣體(如FR4)和銅經(jīng)過加熱和加壓制作而成,銅的作用是導(dǎo)電和導(dǎo)熱。FR4的導(dǎo)熱系數(shù)一般為0.35W/(m?K),銅的導(dǎo)熱系數(shù)為385.1W/(m?K),故銅的含量是影響導(dǎo)熱的重要因素。多層PCB板斷面結(jié)構(gòu)如圖3.3所示。

等效導(dǎo)熱系數(shù)熱參數(shù)的選取按式(1)式計算:

|

|

其中i層的導(dǎo)體剩余率:對銅箔層是銅箔的剩余率,對絕緣層,其剩余率近似為1。

元件的等效導(dǎo)熱系數(shù)λeq由封裝材料、引腳材料、安裝材料等導(dǎo)熱系數(shù)組成,通過等效熱阻公式計算。將元件從結(jié)點至印制電路板的傳熱看作一維導(dǎo)熱。根據(jù)元件不同的安裝方式,可以建立不同類型的電熱模擬熱路圖,按(2)式等效熱阻公式計算等效導(dǎo)熱系數(shù)。

|

|

其中:δ—沿導(dǎo)熱方向的等效厚度;S—與傳熱路徑垂直的等效導(dǎo)熱面積;Rtot—元件電熱模擬熱路圖的總熱阻。

3.4 熱仿真建模

建立一個合理的熱仿真模型,是保證熱仿真分析結(jié)果精確的前提。

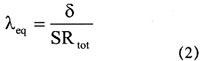

對于主要熱耗器件功率MOSFET管、整流管,安裝于功率鋁基板上,均選用SMD-1封裝,封裝形式見圖3.4.1。采取的安裝方式為將功率MOSFET管焊接于鋁基板上通過導(dǎo)熱硅脂與產(chǎn)品鋁外殼底面緊密接觸,鋁外殼底面與溫控熱沉緊密接觸,實現(xiàn)傳導(dǎo)散熱,結(jié)構(gòu)見圖3.4.2。

|

|

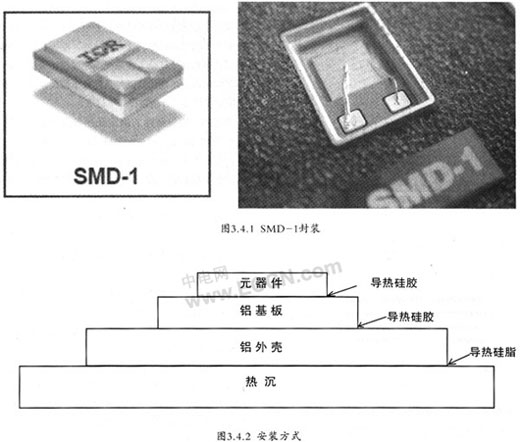

對于航天器大功率DC-DC變換器產(chǎn)品建立計算物理模型,考慮到計算網(wǎng)格劃分及熱傳導(dǎo)與熱輻射分析計算的可行性對模型進行一定的簡化。印制電路板(PCB板)導(dǎo)熱系數(shù)按等效導(dǎo)熱系數(shù)計算;忽略對熱影響較小的導(dǎo)線;各結(jié)構(gòu)表面為灰體,發(fā)射率和吸收率與波長無關(guān),發(fā)射率(ε)=吸收率(α);各結(jié)構(gòu)表面為漫反射面,反射率與射入/射出的方向無關(guān);各結(jié)構(gòu)表面是熱輻射不透明的,可以忽略透射率。

航天器大功率DC-DC變換器產(chǎn)品熱仿真模型由板(PLATE)、柱體(PRISM等)、印制電路板(PCB)、面(FACE)、機殼(CABINET)、塊(BLOCK)、源(SOURCE)等構(gòu)成。主要為板結(jié)構(gòu)(PLATE)及塊(BLOCK)結(jié)構(gòu)。

簡化后所建的計算物理模型如圖3.4.3、圖3.4.4、圖3.4.5所示。

|

|

3.5 熱仿真計算方法

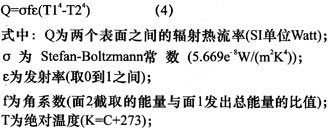

Icepak是一個專業(yè)的電子設(shè)備熱分析軟件,它能夠解決系統(tǒng)級、部件級、封裝級的熱分析問題。它采用非結(jié)構(gòu)化網(wǎng)格,能夠針對復(fù)雜的幾何外形生成三維四面體、六面體的非結(jié)構(gòu)化網(wǎng)格,求解采用有限體積法,以及Fluent求解器,保證工程問題的計算精度。Icepak軟件求解三個控制方程:質(zhì)量守恒方程、動量守恒方程、能量守恒方程。由于在空間環(huán)境下傳熱方式主要是熱傳導(dǎo)和熱輻射,不考慮對流方式,故只計算溫度場不計算流場,僅考查能量方程的收斂即可。

在導(dǎo)熱現(xiàn)象中,單位時間內(nèi)通過給定截面的熱量,正比例于垂直于該截面方向上的溫度變化率和截面面積,而熱量傳遞的方向則與溫度升高的方向相反。即是導(dǎo)熱基本定律,其數(shù)學表達式為:

|

|

式中:φ指單位時間內(nèi)通過單位面積傳遞的熱量,x是垂直于面積A的坐標軸。

?t/?x是物體溫度沿x方向的變化率,式中負號表示熱量傳遞的方向指向溫度降低的方向。

在真空中,物體輻射能力決定于物體的材料特性、表面狀況(如顏色、粗糙度等)、表面積大小及表面溫度等。物體表面顏色越深,越粗糙,溫度越高,輻射能力越強。Icepak中研究的輻射是面對面的輻射,從面1(溫度為T1)到面2(溫度為T2)的輻射傳熱量由下式給出:

|

|

3.6 熱仿真計算

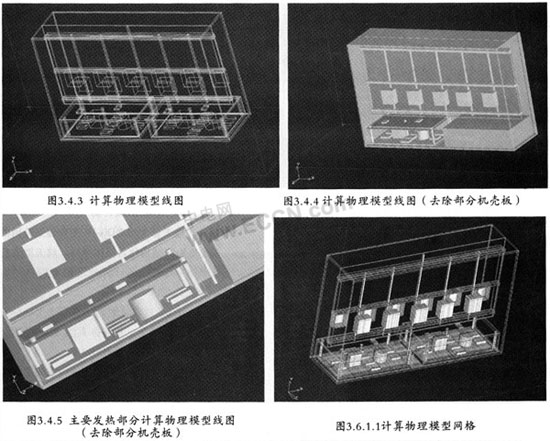

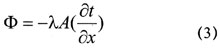

航天器大功率DC-DC變換器劃分網(wǎng)格類型為非結(jié)構(gòu)化六面體網(wǎng)格。航天器大功率DC-DC變換器計算物理模型網(wǎng)格見圖3.6.1.1、圖3.6.1.2。

|

|

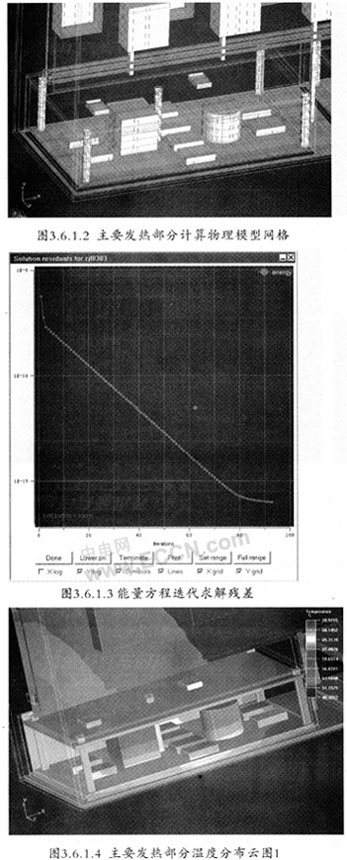

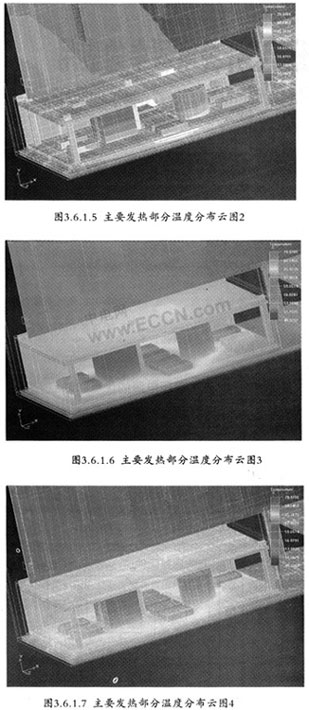

Icepak軟件求解能量方程迭代求解殘差見圖3.6.1.3。求熱仿真溫度云圖見圖3.6.1.4、圖3.6.1.5、圖3.6.1.6、圖3.6.1.7。

|

|

根據(jù)熱仿真的結(jié)果可獲得主要發(fā)熱元器件結(jié)溫、殼溫或熱點溫度的最高值的仿真數(shù)據(jù)。其中,低功耗元器件的溫度近似取器件附近的板溫最高值。

4 航天器大功率DC-DC變換器熱仿真過程總結(jié)

利用Icepak軟件強大的熱分析功能,可以使電子產(chǎn)品熱設(shè)計工作大為改觀。熱仿真的結(jié)果需與模擬空間環(huán)境下獲得的實測溫度相互校驗及比較,以完善對產(chǎn)品散熱情況的真實逼近,反饋設(shè)計,提高產(chǎn)品可靠度。熱仿真技術(shù)在熱分析中的有效應(yīng)用,避免了昂貴的實際樣機因可能出現(xiàn)的多次設(shè)計方案更改而重復(fù)生產(chǎn),并節(jié)省了模擬熱試驗的費用,壓縮了設(shè)計過程,提前了產(chǎn)品的交貨期。

但值得注意的是:任何先進的仿真軟件永遠無法代替人,軟件只是熱設(shè)計人員所使用的工具之一,仿真軟件結(jié)果的精度很大程度上取決于設(shè)計人員的經(jīng)驗及理論水平。