一、引言

本文以江陰香山印染燃煤導(dǎo)熱油鍋爐為對(duì)象,對(duì)其控制系統(tǒng)進(jìn)行改造,采用永宏PLC的PID調(diào)節(jié)功能控制變頻器,代替了原來(lái)系統(tǒng)中鼓風(fēng)機(jī)和引風(fēng)機(jī)通過(guò)頻繁啟停來(lái)控制油溫的方式,實(shí)現(xiàn)了輸出點(diǎn)數(shù)以及繼電器數(shù)量的減少,溫度控制準(zhǔn)確,節(jié)約燃煤的作用。同時(shí)通過(guò)觸摸屏的可交互式的優(yōu)點(diǎn),實(shí)現(xiàn)了溫度的自由設(shè)定以及油溫和爐內(nèi)負(fù)壓的實(shí)時(shí)監(jiān)控。

二、系統(tǒng)介紹

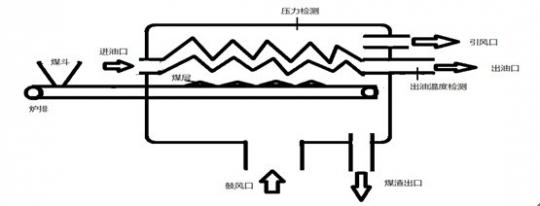

本系統(tǒng)是一個(gè)燃煤鍋爐,需要加熱的介質(zhì)是導(dǎo)熱油,鍋爐油油電機(jī)6臺(tái),其中油泵和送煤電機(jī)和出渣電機(jī)保持在工頻運(yùn)行,需要變頻控制的電機(jī)有3臺(tái):引風(fēng)機(jī),鼓風(fēng)機(jī),向鍋爐送煤的煤排電機(jī)。有兩路模擬量信號(hào)需要檢測(cè),一路是壓力檢測(cè),一路是出油溫度檢測(cè)。

三、工藝要求:

設(shè)備的開(kāi)機(jī)順序是先啟動(dòng)引風(fēng)機(jī),再啟動(dòng)鼓風(fēng)機(jī),最后啟動(dòng)爐排。關(guān)機(jī)的順序是先停止鼓風(fēng)機(jī),再停止引風(fēng)機(jī),最后停止?fàn)t排。循環(huán)油泵是一直運(yùn)行的,不可以停止,往煤斗送煤的電機(jī)和出渣電機(jī)的啟動(dòng)停止由手動(dòng)控制。鼓風(fēng)機(jī)主要控制爐內(nèi)溫度,間接控制出油溫度,影響爐內(nèi)壓力,引風(fēng)機(jī)主要控制爐內(nèi)壓力,影響爐內(nèi)溫度,間接影響導(dǎo)熱油溫度。系統(tǒng)要求出油溫度保持在270度,正負(fù)誤差5度。爐內(nèi)壓力保持在-10Pa.

四、系統(tǒng)的硬件配置:

本系統(tǒng)的PLC主機(jī)是永宏公司的FBs-20MA一臺(tái),模擬量輸入模塊FBs-2DA一個(gè),模擬量模板FBs-B2A1D一個(gè),上位機(jī)是威倫觸摸屏,變頻器的三臺(tái)。

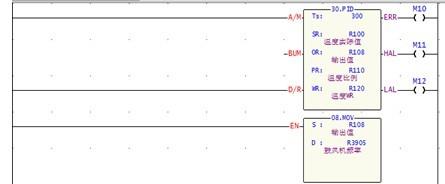

I/O點(diǎn)和寄存器配置 " src="http://files.chinaaet.com/images/20101202/a1cdb78e-af91-4ed4-99ac-d690ad6e2f55.jpg" />

PLC的I/O點(diǎn)和寄存器配置

五:軟件的設(shè)計(jì):

5.1方案選擇:

鍋爐系統(tǒng)是一個(gè)要保持恒溫和恒壓的系統(tǒng),由于壓力溫度各個(gè)要素之間都有影響,所以在系統(tǒng)設(shè)計(jì)初期制定了多種方案。

鍋爐的原系統(tǒng)方案是通過(guò)溫控表控制引風(fēng)機(jī)和鼓風(fēng)機(jī)電機(jī)的啟停,頻繁的電機(jī)啟停對(duì)電能的浪費(fèi)特別嚴(yán)重,經(jīng)過(guò)分析,用變頻器控制電機(jī)代替繼電器控制電機(jī),通過(guò)PLC的PID功能控制溫度和壓力。

方案一:?jiǎn)蜳ID控制方案,通過(guò)采集到的溫度信號(hào)通過(guò)PID運(yùn)算后,控制鼓風(fēng)機(jī)的頻率,再通過(guò)鼓風(fēng)機(jī)的頻率控制引風(fēng)機(jī)的頻率,他們之間的對(duì)應(yīng)關(guān)系就是保持爐內(nèi)壓力為-10Pa。

方案二:雙PID控制方案,通過(guò)采集到的溫度信號(hào)進(jìn)行PID運(yùn)算后,控制鼓風(fēng)機(jī)的頻率。

再通過(guò)采集到的壓力信號(hào)進(jìn)行PID運(yùn)算后,控制引風(fēng)機(jī)的頻率。使兩個(gè)頻率值穩(wěn)定在平衡狀態(tài),使?fàn)t內(nèi)溫度保持270度的同時(shí),壓力也保持在-10Pa。

通過(guò)方案一和二的調(diào)試結(jié)果顯示,方案一的結(jié)果不是很理想,溫度和壓力的波動(dòng)都大,而方案的效果很好,兩個(gè)頻率值保持在動(dòng)態(tài)平衡的狀態(tài),溫度和壓力都滿足了控制要求。

六. 結(jié)束語(yǔ):

對(duì)于日益突出的能源緊張和日益增長(zhǎng)的成本支出,鍋爐的節(jié)電和節(jié)煤?jiǎn)栴},越來(lái)越引起業(yè)界的高度重視。鍋爐的燃燒情況可通過(guò)鼓、引風(fēng)電機(jī)、爐排電機(jī)的調(diào)速實(shí)現(xiàn)控制,其改造成本也被用戶所接受。所以自動(dòng)控制系統(tǒng)的鍋爐改造系統(tǒng)得到越來(lái)越廣泛的應(yīng)用。