摘 要:本文主要介紹了由西門子產(chǎn)品構(gòu)成的煤礦”主井提升信號(hào)”及”自動(dòng)裝卸載”控制系統(tǒng)" title="控制系統(tǒng)">控制系統(tǒng).控制方案為PROFIBUS-DP" title="PROFIBUS-DP">PROFIBUS-DP光纖環(huán)網(wǎng)" title="光纖環(huán)網(wǎng)">光纖環(huán)網(wǎng)結(jié)構(gòu),包括PLC、上位軟件、稱重和物位測(cè)量等產(chǎn)品.該控制系統(tǒng)完全達(dá)到了安全、可靠、精準(zhǔn)、高效的控制要求。

關(guān)鍵詞:主井提升信號(hào)及自動(dòng)裝卸載;可編程控制器;工業(yè)光纖環(huán)網(wǎng); 監(jiān)視軟件; 稱重系統(tǒng); 超聲波料位計(jì).

一、 項(xiàng)目簡(jiǎn)介

1.顧橋煤礦是淮南礦業(yè)集團(tuán)實(shí)施“建大礦、辦大電、做資本”發(fā)展戰(zhàn)略,建設(shè)煤電一體化新型能源基地而首批開工建設(shè)的核心工程,建設(shè)規(guī)模年產(chǎn)1000萬噸,是亞洲開采規(guī)模最大的礦井,被譽(yù)為“亞洲第一井架”。西門子控制系統(tǒng)應(yīng)用后,業(yè)主認(rèn)為明顯降低了設(shè)備故障率、簡(jiǎn)化了操作、減輕了工人勞動(dòng)強(qiáng)度、提高了生產(chǎn)運(yùn)行的安全可靠性、最大限度地縮減裝卸載的時(shí)間,達(dá)到了提高產(chǎn)量,實(shí)現(xiàn)增效的目的.

2.顧橋礦井主井深800米,井筒直徑為7.5米。主井架高78.6米,重854噸,裝備2套32噸箕斗,年最大提升能力1440萬噸.井下每套裝載系統(tǒng)對(duì)應(yīng)三個(gè)40米原煤倉(cāng),倉(cāng)下有六臺(tái)給煤機(jī),一條寬1.4米長(zhǎng)60米的裝載膠帶機(jī),膠帶機(jī)對(duì)應(yīng)一個(gè)32噸的定量斗,定量斗下有定量斗閘門和裝煤分配器及舌板。卸載采用曲軌卸載方式。

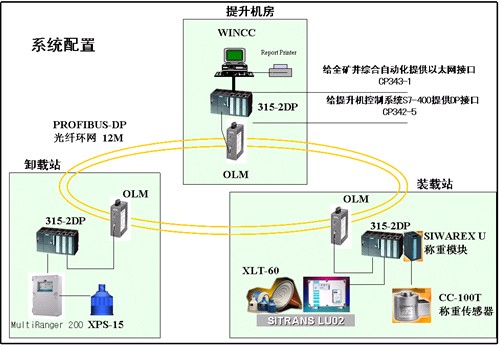

3.整個(gè)系統(tǒng)使用315-2DP CPU模板 3個(gè),PS307 電源模板 3個(gè),32點(diǎn)DI 7個(gè),32點(diǎn)DO 7個(gè),8CH AI 2個(gè),OLM 光纖鏈路模塊 3個(gè),CP5611 1個(gè),WINCC RC1024 1套,CP342-5通訊模塊 1個(gè),CP343-1以太網(wǎng)模板 1個(gè),MiniRanger Plus200 雙點(diǎn)料位儀表 1個(gè),XPS-15探頭 2個(gè),SITRANS LU02雙點(diǎn)料位計(jì) 1個(gè),XLT-60探頭2個(gè),SIWAREX U 稱重模塊 2個(gè),CC-100T稱重傳感器 4個(gè)。

4.礦區(qū)圖片

二、 控制系統(tǒng)構(gòu)成

1. 系統(tǒng)結(jié)構(gòu)圖

2. 系統(tǒng)軟硬件配置

? 在提升機(jī)" title="提升機(jī)">提升機(jī)房設(shè)S7-300 PLC主站,在卸載站設(shè)S7-300 PLC分站,在井下裝載設(shè)S7-300 PLC分站。

? S7-300 PLC CPU 采用315-2DP ,主站和分站之間通過OLM組成PROFIBUS-DP工業(yè)光纖環(huán)網(wǎng)。

? 提升機(jī)房還設(shè)上位機(jī),通過CP5611與提升機(jī)房S7-300 PLC主站的MPI口連接,組態(tài)軟件采用WINCC。

? 提升機(jī)房S7-300 PLC主站的通訊模板CP342-5與提升機(jī)主PLC S7-400組成PROFIBUS-DP,通訊模板CP343-1提供給全礦井綜合自動(dòng)化以太網(wǎng)接口。

? 在卸載煤倉(cāng)和裝載煤倉(cāng)分別使用SIEMENS MiniRanger Plus短量程物位計(jì)和SITRANS LU長(zhǎng)量程物位計(jì)。

? 在井下定量倉(cāng)采用CC系列柱式稱重傳感器及SIWAREX U 多功能的稱重模塊。

? 在三個(gè)PLC站還設(shè)置DI 數(shù)字量輸入模板、DO 數(shù)字量輸出模板、及AI模擬量輸入模板。

3. 軟硬件選型依據(jù):

? 遵循“五高”建設(shè)方針,即高起點(diǎn)、高技術(shù)、高質(zhì)量、高效率、高效益,突出效益優(yōu)先;

? 技術(shù)先進(jìn),可靠性高,擴(kuò)展與升級(jí)容易,具有故障自診斷功能,做到夠用、適用、好用、易擴(kuò)展;

? 網(wǎng)絡(luò)通訊功能強(qiáng)大,易于與其它系統(tǒng)集成。

設(shè)備層選用SIEMENS 的超聲波料位機(jī),非接觸式技術(shù)減少維護(hù) 、易于安裝:使用可移動(dòng)的紅外編程器易于編程 、帶背光的液晶顯示器顯示標(biāo)準(zhǔn)工程單位讀數(shù) 。稱重模塊經(jīng)過系統(tǒng)的集成,明顯降低費(fèi)用。增加精度及可靠性,系統(tǒng)更換無需重新標(biāo)定,模塊稱重故障報(bào)警容易記錄和監(jiān)測(cè)。精度:0.05%具有65535分度分辨率 、無需調(diào)節(jié)重量能進(jìn)行理論的調(diào)節(jié) 。

控制層選用S7-300 PLC 315-2DP通過OLM組成PROFIBUS-DP工業(yè)光纖環(huán)網(wǎng)。12M 的通信速率和可靠的通信質(zhì)量、靈活的拓?fù)浣Y(jié)構(gòu)以及冗余的通信模型 、強(qiáng)大的通信功能,支持基于總線的驅(qū)動(dòng)技術(shù)和符合IEC61508 的總線安全通信技術(shù),是整個(gè)系統(tǒng)安全可靠運(yùn)行的保證。

信息層選用SIEMENS工業(yè)以太網(wǎng)及WINCC組態(tài)軟件,利用工業(yè)以太網(wǎng),SIMATIC NET 提供了一個(gè)無縫集成到新的多媒體世界的途徑,工業(yè)以太網(wǎng)技術(shù)上與IEEE802.3/802.3u兼容,使用ISO和TCP/IP 通訊協(xié)議。WinCC集生產(chǎn)自動(dòng)化和過程自動(dòng)化于一體,實(shí)現(xiàn)了相互之間的整合。

4. 方案比較:

與第一代繼電器和集成電路同類產(chǎn)品和第二代PLC加傳統(tǒng)簡(jiǎn)易傳感器及進(jìn)口的裝卸載系統(tǒng)相比,此系統(tǒng)具有以下優(yōu)勢(shì):

? 整個(gè)系統(tǒng)有機(jī)的完美結(jié)合,所有數(shù)據(jù)信息均可通過軟件分析及網(wǎng)絡(luò)傳輸,是一套真正的全數(shù)字,全集成的系統(tǒng)。

? 系統(tǒng)采用現(xiàn)場(chǎng)總線通訊的方式,減少了現(xiàn)場(chǎng)的布線。

? 減少了系統(tǒng)的投資,增加了設(shè)備所帶來的經(jīng)濟(jì)效益。

? 縮短了系統(tǒng)現(xiàn)場(chǎng)的調(diào)試時(shí)間。

? 增加了系統(tǒng)的安全性,可靠性,穩(wěn)定性,先進(jìn)性。

? 給現(xiàn)場(chǎng)的工程師維護(hù)帶來了極大的方便,減少了設(shè)備后期的服務(wù)。

三、 控制系統(tǒng)完成的功能:

1. 主要功能特點(diǎn)

☆ 主井提升信號(hào)及自動(dòng)裝卸載各自具有自動(dòng)、手動(dòng)、手動(dòng)解鎖三種工件方式,點(diǎn)動(dòng)方式用于裝卸載的調(diào)試和檢修。信號(hào)在檢修狀態(tài)只有慢車信號(hào)。

☆ 自動(dòng)裝載定量、定容、定時(shí)保護(hù)及顯示。

☆故障自動(dòng)報(bào)警功能,及傳感器的故障自診斷。

☆ 提升次數(shù)記憶功能和提升信號(hào)的斷電記憶功能。

☆ 有工業(yè)光纖環(huán)網(wǎng)冗余通訊功能。

☆ 上、下井口信號(hào)間的閉鎖功能、檢測(cè)箕斗的裝卸載位置異常功能

☆ 防止二次裝載保護(hù)功能。

☆ 主井提升信號(hào)及自動(dòng)裝卸載有上位機(jī)系統(tǒng)、能監(jiān)測(cè)各個(gè)設(shè)備的運(yùn)行狀態(tài)、故障記憶查詢、產(chǎn)量的累計(jì)及報(bào)表、空載、滿載、超載的標(biāo)定,及定量斗假余煤的校零功能。

☆ 與絞車控制回路的閉鎖功能、及PROFIBUS-DP軟件通訊回路閉鎖。

☆ 有聯(lián)絡(luò)呼叫功能。

☆ 有井上下煤倉(cāng)煤位的連續(xù)實(shí)時(shí)監(jiān)測(cè)功能。

☆ 有與全礦井綜合自動(dòng)化的以太網(wǎng)接口。

☆ 系統(tǒng)有供電電源的絕緣監(jiān)測(cè)與電壓監(jiān)測(cè)功能。

☆ 有箕斗的卸載狀態(tài)監(jiān)視功能,檢測(cè)箕斗是否卸空。

☆ 有對(duì)裝載皮帶的溫度、煙霧、跑偏、堆煤、斷帶及拉線急停的保護(hù)功能。

☆ 有對(duì)動(dòng)力負(fù)荷的保護(hù)上位機(jī)監(jiān)測(cè)功能,如缺相,短路,堵轉(zhuǎn),過載,相不平衡,漏電等故障進(jìn)行監(jiān)測(cè)保護(hù)。

☆ 整個(gè)系統(tǒng)的通過網(wǎng)絡(luò)訪問維護(hù)功能。

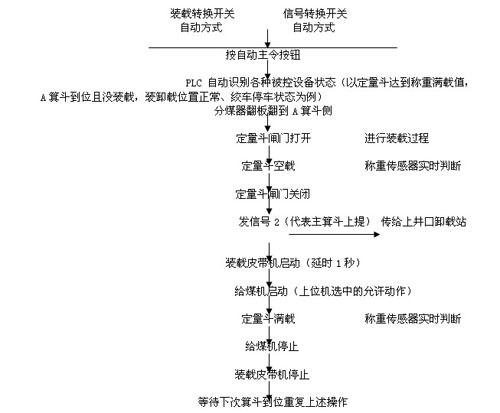

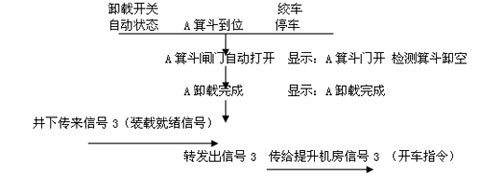

2. 系統(tǒng)工作流程圖與系統(tǒng)工作原理

系統(tǒng)工作流程圖

◇ 井下信號(hào)、裝載系統(tǒng)自動(dòng)方式:以A箕斗為例,B箕斗與其操作相同。

*注:按裝載急停按鈕,可使裝載站設(shè)備在任何狀態(tài)下停止輸出。按下信號(hào)急停可使提升機(jī)在任何狀態(tài)下停止運(yùn)行,信號(hào)閉鎖在箕斗到位狀態(tài)下按下,可防止提升機(jī)啟動(dòng)。

◇井口信號(hào)、卸載系統(tǒng):A箕斗為例

*注:按卸載急停按鈕,可使卸載站設(shè)備在任何狀態(tài)下停止輸出。按下信號(hào)急停可使提升機(jī)在任何狀態(tài)下停止運(yùn)行,信號(hào)閉鎖在箕斗到位狀態(tài)下按下,可防止提升機(jī)啟動(dòng)。

自動(dòng)裝載的順序是:箕斗到位后,箕斗到位傳感器自動(dòng)發(fā)出停車信號(hào),定量斗閘門打開,裝載控制臺(tái)顯示屏上的閘門開燈亮。定量斗開始向箕斗裝煤,等到顯示屏上“定量斗滿載”LED顯示熄滅, “定量斗空載”LED顯示點(diǎn)亮,,PLC自動(dòng)關(guān)閉閘門。等到顯示屏上的閘門燈亮,信號(hào)自動(dòng)發(fā)出,(使皮帶向定量斗裝煤)同時(shí)啟動(dòng)皮帶機(jī),再經(jīng)過一段時(shí)間延時(shí),等到皮帶機(jī)正常運(yùn)轉(zhuǎn)后,啟動(dòng)給煤機(jī)開始向定量斗裝煤,此時(shí)稱重顯示瞬時(shí)值,等到顯示屏上出現(xiàn)“滿載”LED 顯示,自動(dòng)停止給煤機(jī),皮帶機(jī)運(yùn)轉(zhuǎn),為下一勾提升作準(zhǔn)備。當(dāng)裝載過程中出現(xiàn)特殊情況時(shí),可按下裝載部分的急停按鈕,整個(gè)裝載部分設(shè)備將全部停止工作,等到故障處理完后再進(jìn)行工作。

3. 系統(tǒng)中的控制難點(diǎn):

? 整個(gè)系統(tǒng)中三個(gè)站PLC通訊控制的連貫性,因?yàn)檎麄€(gè)裝卸載系統(tǒng)的每個(gè)循環(huán)周期必須達(dá)到設(shè)計(jì)時(shí)的23秒鐘內(nèi),所以系統(tǒng)在軟件上,PLC間的通訊及稱重的實(shí)時(shí)運(yùn)算必須緊密的結(jié)合,各個(gè)控制部分必須全集成,否則提升周期很難保證,無法保證設(shè)計(jì)提升產(chǎn)量。

? 動(dòng)態(tài)稱重監(jiān)測(cè)控制:因?yàn)樵谝粋€(gè)定量斗下設(shè)置了4臺(tái)稱重傳感器,所以必須要到PLC做定量斗的去皮,及空載、滿載、超載的運(yùn)算及設(shè)定。PLC對(duì)高精度稱重模塊進(jìn)行現(xiàn)場(chǎng)控制,從高精度稱重模塊取得現(xiàn)場(chǎng)高精度的稱重值,進(jìn)行自動(dòng)稱量操作,并向稱重模塊發(fā)出各種控制指令。PLC與稱重控制及判斷過程狀態(tài),形成一個(gè)閉環(huán)控制系統(tǒng),實(shí)現(xiàn)生產(chǎn)的高度自動(dòng)化。

? 超聲波料位控制系統(tǒng):針對(duì)井上煤倉(cāng)倉(cāng)體小10米,物料變化快及井下原煤倉(cāng)倉(cāng)體大40米,原煤粉塵嚴(yán)重的特點(diǎn),選擇安裝位置十分重要,避開下料孔,計(jì)算超聲波探頭的發(fā)射角,使用Dolphin Plus 軟件分析回波情況,找到最佳探測(cè)點(diǎn)是系統(tǒng)穩(wěn)定可靠的難點(diǎn)。

? 防止箕斗提升的超載及二次裝載問題,利用高精度的稱重模塊及與PLC的運(yùn)算、閉鎖邏輯。利用PLC中的DB數(shù)據(jù)塊的掉電記憶功能,即使是在任何情況下都不能使提升機(jī)超載提升,防止提升事故的發(fā)生。

? 上位機(jī)WICC 系統(tǒng)通過ODBC接口在報(bào)表中打印Microsoft Access數(shù)據(jù)庫(kù)中的數(shù)據(jù),及WICC的集成診斷功能。

4. 部分畫面照片:

四、 項(xiàng)目運(yùn)行:

2006年4月份系統(tǒng)軟硬件調(diào)試完成,正式投入使用至今,設(shè)備運(yùn)轉(zhuǎn)情況良好,未出現(xiàn)任何故障,得到了用戶的認(rèn)可和好評(píng)。由此可以證實(shí),系統(tǒng)的設(shè)計(jì)、選型是合理的,系統(tǒng)的運(yùn)行是可靠的,系統(tǒng)的技術(shù)及檢測(cè)手段是先進(jìn)的,達(dá)到了最初的設(shè)計(jì)要求。

五、 應(yīng)用體會(huì):

這個(gè)系統(tǒng)在應(yīng)用中的最大特點(diǎn)就是它的全集成特性、產(chǎn)品的可靠性及技術(shù)的先進(jìn)性。全集成(TIA)使得項(xiàng)目的調(diào)試,軟件的編程,硬件的接口,變得容易,省掉了近一半的工時(shí)。由于它的高可靠性使其成為煤礦咽喉一樣的主井提升信號(hào)及自動(dòng)裝卸載控制的首選產(chǎn)品。由于它的技術(shù)先進(jìn)性使得整個(gè)項(xiàng)目減少了現(xiàn)場(chǎng)的布線,減少了維護(hù)量,井下工人的減少,保障了礦井的安全高效運(yùn)行。