本文針對(duì)65×65mm一面設(shè)有九顆1×1mm、1W的LED芯片,另一面為肋片的鋁制散熱" title="散熱">散熱片,利用數(shù)值法求解三維穩(wěn)態(tài)導(dǎo)熱微分方程,利用計(jì)算機(jī)專用軟件計(jì)算得到不同LED芯片分布時(shí),散熱片芯片表面的溫度分布,根據(jù)其溫度場(chǎng)來(lái)分析LED芯片分布對(duì)其散熱的影響。結(jié)果是:九顆芯片集中在一起散熱效果最差,芯片之間的距離應(yīng)達(dá)到5mm以上,其芯片溫度可降低近5℃以上。

引言

LED照明,由于節(jié)能顯著,被認(rèn)為是下一代照明技術(shù)。LED是冷光源,其光譜中不包含紅外部分,而目前LED發(fā)光效率" title="發(fā)光效率">發(fā)光效率僅達(dá)到20%,也就是說(shuō)有80%以上的電能轉(zhuǎn)換成熱能。如果熱量不能有效散出,芯片的溫度上升,會(huì)導(dǎo)致光效下降,光衰加劇,嚴(yán)重時(shí)燒毀芯片,LED芯片散熱是當(dāng)前LED照明發(fā)展中的一大未解決的問(wèn)題。LED芯片的散熱過(guò)程并不復(fù)雜,只是一系列導(dǎo)熱過(guò)程再加對(duì)流換熱過(guò)程,溫度范圍不高,屬于常溫傳熱,其內(nèi)的導(dǎo)熱過(guò)程,完全可以運(yùn)用計(jì)算機(jī)專用軟件求解三維導(dǎo)熱微分方程,計(jì)算分析出LED芯片中、散熱片內(nèi)的導(dǎo)熱過(guò)程,以及散熱片外表的對(duì)流換熱,分析出整個(gè)傳熱過(guò)程中主要的熱阻在何處,什么原因造成的,可以得到一非常清晰的解,使人們有的放矢。但當(dāng)前LED散熱以及同類的半導(dǎo)體芯片散熱,都缺少這一基礎(chǔ)性和指導(dǎo)性的研究,即使有人做了,但不為眾人所知。由此造成當(dāng)今LED散熱技術(shù)就像春秋戰(zhàn)國(guó)時(shí)代樣,出現(xiàn)采用熱管,甚至提出采用回路熱管。本文僅從LED芯片分布不同,來(lái)研究分析其對(duì)散熱的影響,將對(duì)LED芯片中的設(shè)計(jì)和制造起著指導(dǎo)性意義。

1、計(jì)算模擬的模型

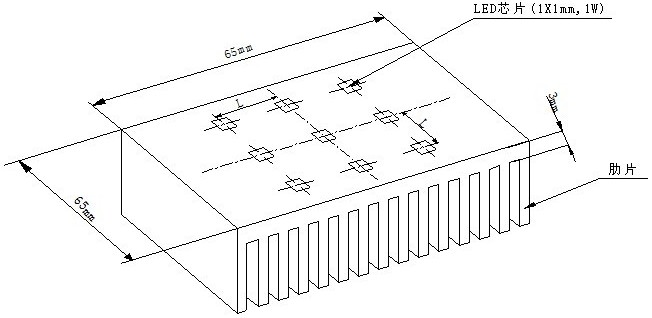

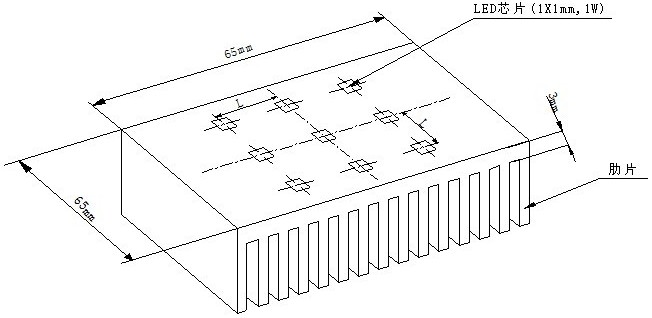

圖1

如圖1所示,鋁制散熱片的一側(cè)面設(shè)有9顆1×1mm,1w的芯片,還有0.1mm厚導(dǎo)熱系數(shù)取4w/(m·k)的絕緣導(dǎo)熱層,肋片的總面積為 m2,空氣對(duì)流換熱系數(shù)為 =6 w/(m2·k),鋁的導(dǎo)熱系數(shù)取202 w/(m ·k)。為簡(jiǎn)化計(jì)算,不考慮肋片內(nèi)的導(dǎo)熱問(wèn)題,由肋片散熱面簡(jiǎn)化折算成65×65mm,對(duì)流換熱系數(shù)為 85 w/(m2·k)的對(duì)流換熱面。也就是求解一側(cè)面為對(duì)流換熱面( =85w/(m2·k)),另一側(cè)為9顆芯片(1×1mm,1w)的鋁塊(65×65×3mm)在芯片間距不同時(shí)其內(nèi)部的溫度場(chǎng)。

本文針對(duì)65×65mm一面設(shè)有九顆1×1mm、1W的LED芯片,另一面為肋片的鋁制散熱片,利用數(shù)值法求解三維穩(wěn)態(tài)導(dǎo)熱微分方程,利用計(jì)算機(jī)專用軟件計(jì)算得到不同LED芯片分布時(shí),散熱片芯片表面的溫度分布,根據(jù)其溫度場(chǎng)來(lái)分析LED芯片分布對(duì)其散熱的影響。結(jié)果是:九顆芯片集中在一起散熱效果最差,芯片之間的距離應(yīng)達(dá)到5mm以上,其芯片溫度可降低近5℃以上。

引言

LED照明,由于節(jié)能顯著,被認(rèn)為是下一代照明技術(shù)。LED是冷光源,其光譜中不包含紅外部分,而目前LED發(fā)光效率僅達(dá)到20%,也就是說(shuō)有80%以上的電能轉(zhuǎn)換成熱能。如果熱量不能有效散出,芯片的溫度上升,會(huì)導(dǎo)致光效下降,光衰加劇,嚴(yán)重時(shí)燒毀芯片,LED芯片散熱是當(dāng)前LED照明發(fā)展中的一大未解決的問(wèn)題。LED芯片的散熱過(guò)程并不復(fù)雜,只是一系列導(dǎo)熱過(guò)程再加對(duì)流換熱過(guò)程,溫度范圍不高,屬于常溫傳熱,其內(nèi)的導(dǎo)熱過(guò)程,完全可以運(yùn)用計(jì)算機(jī)專用軟件求解三維導(dǎo)熱微分方程,計(jì)算分析出LED芯片中、散熱片內(nèi)的導(dǎo)熱過(guò)程,以及散熱片外表的對(duì)流換熱,分析出整個(gè)傳熱過(guò)程中主要的熱阻在何處,什么原因造成的,可以得到一非常清晰的解,使人們有的放矢。但當(dāng)前LED散熱以及同類的半導(dǎo)體芯片散熱,都缺少這一基礎(chǔ)性和指導(dǎo)性的研究,即使有人做了,但不為眾人所知。由此造成當(dāng)今LED散熱技術(shù)就像春秋戰(zhàn)國(guó)時(shí)代樣,出現(xiàn)采用熱管,甚至提出采用回路熱管。本文僅從LED芯片分布不同,來(lái)研究分析其對(duì)散熱的影響,將對(duì)LED芯片中的設(shè)計(jì)和制造起著指導(dǎo)性意義。

1、計(jì)算模擬的模型

圖1

如圖1所示,鋁制散熱片的一側(cè)面設(shè)有9顆1×1mm,1w的芯片,還有0.1mm厚導(dǎo)熱系數(shù)取4w/(m·k)的絕緣導(dǎo)熱層,肋片的總面積為 m2,空氣對(duì)流換熱系數(shù)為 =6 w/(m2·k),鋁的導(dǎo)熱系數(shù)取202 w/(m ·k)。為簡(jiǎn)化計(jì)算,不考慮肋片內(nèi)的導(dǎo)熱問(wèn)題,由肋片散熱面簡(jiǎn)化折算成65×65mm,對(duì)流換熱系數(shù)為 85 w/(m2·k)的對(duì)流換熱面。也就是求解一側(cè)面為對(duì)流換熱面( =85w/(m2·k)),另一側(cè)為9顆芯片(1×1mm,1w)的鋁塊(65×65×3mm)在芯片間距不同時(shí)其內(nèi)部的溫度場(chǎng)。

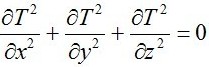

求解方程:

即為三維穩(wěn)態(tài)導(dǎo)熱微分方程,通常稱為拉普拉斯方程式。利用專用的計(jì)算軟件求解。

2、計(jì)算結(jié)果

圖2為:不同芯片間距,LED芯片所處的散熱片金屬表面,過(guò)中心點(diǎn)的溫度分布。

芯片間距L取1mm、2.5mm、5mm、7.5mm、10mm、15mm、20mm、25mm、30mm。

當(dāng)L=1mm時(shí),即9顆LED芯片集中在一起,之間沒(méi)間隙。

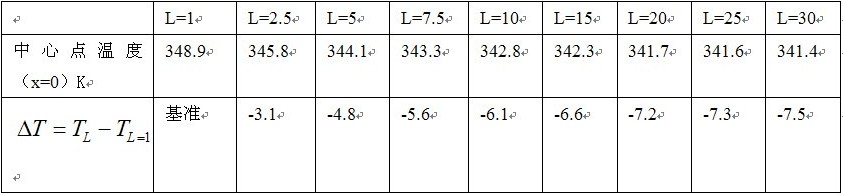

表1列不同芯片間距,LED芯片所處散熱片金屬表面中心點(diǎn)(也即溫度最高點(diǎn))的溫度值及其差別。以上計(jì)算中環(huán)境溫度取40℃(313K)。

(點(diǎn)擊圖片查看高清原圖)

3、分析

從圖2和表1中可清楚地看:當(dāng)把9顆LED芯片集中在一起(芯片間距L=1mm)時(shí),中心點(diǎn)(芯片所處的溫度最高點(diǎn))溫度最高,也就是散熱效果最差。當(dāng)芯片間距增加1.5mm(L=2.5mm)時(shí),最高點(diǎn)溫度就下降3.1℃,芯片間距增加4mm(L=5mm)時(shí),最高點(diǎn)溫度下降4.8℃。當(dāng)芯片間距為L(zhǎng)=7.5mm時(shí),最高點(diǎn)溫度下降5.6℃。當(dāng)芯片間距L=10mm時(shí),溫度下降6.1℃。當(dāng)芯片間距L=20mm時(shí),溫度下降7.2℃。在間距L=10mm內(nèi)溫度降低顯著。

4、結(jié)果

(1)LED芯片分布對(duì)散熱有很大影響,應(yīng)該將LED芯片分散開。

(2)對(duì)于1×1mm,1w的LED芯片,芯片間距取5~10mm為佳。

作者:秦 彪

參考文獻(xiàn)

[1] 楊世銘.傳熱學(xué).西安交通大學(xué),人民教育出版社,1980:36-163

[2] 俞左平.傳熱學(xué).山東工學(xué)院,人民教育出版社,1979:1-169