張聲艷,劉冬,馮忠偉,陳玉坤

(中國運(yùn)載火箭技術(shù)研究院 研究發(fā)展中心,北京 100076)

摘要:為解決目前數(shù)字閉環(huán)石英撓性加速度計(Digital ClosedLoop quartz flex Accelerometer, DCLA)實(shí)測精度與其理論極限精度存在一個數(shù)量級的問題,進(jìn)行DCLA閉環(huán)檢測電路噪聲分析。建立閉環(huán)系統(tǒng)誤差模型,采用噪聲逐級檢測的方法,搭建基于噪聲分離的開環(huán)噪聲測試平臺,確定差動電容檢測環(huán)節(jié)(C/V)是影響系統(tǒng)精度的主要因素。在此基礎(chǔ)上,對改進(jìn)后的試驗樣機(jī)開展零偏穩(wěn)定性測試,并對試驗結(jié)果進(jìn)行Allan方差分析。實(shí)驗結(jié)果表明,改進(jìn)后的DCLA系統(tǒng)精度由65.49 μg提高到12.24 μg,與理論精度基本一致,充分驗證了理論分析方法的正確性,為進(jìn)一步改善和優(yōu)化數(shù)字閉環(huán)加速度計系統(tǒng)提供指導(dǎo)和依據(jù)。

關(guān)鍵詞:數(shù)字閉環(huán);石英加速度計;檢測電路;噪聲分析

0引言

石英撓性加速度計具有精度高、長期穩(wěn)定性好、體積小、結(jié)構(gòu)簡單等優(yōu)點(diǎn),在各種慣性導(dǎo)航、制導(dǎo)、測量和控制領(lǐng)域發(fā)揮著重要作用[12]。傳統(tǒng)石英撓性加速度計一般采用模擬伺服電路,輸出為模擬信號,需外加開環(huán)模數(shù)轉(zhuǎn)換電路才能為導(dǎo)航計算機(jī)提供數(shù)字信息,而轉(zhuǎn)換過程中將不可避免地造成精度損失,并隨時間累積。目前,國內(nèi)學(xué)者對石英撓性加速度計的研究主要集中在表頭組件及模數(shù)轉(zhuǎn)換電路(I/F、V/F、A/D)的改進(jìn)上。盡管I/F與V/F方案能夠達(dá)到較高的轉(zhuǎn)換精度,但由于采用測頻芯片,決定了系統(tǒng)的轉(zhuǎn)換速率不可能很快,且成本較高;對于A/D轉(zhuǎn)換方案,系統(tǒng)轉(zhuǎn)換精度受限于芯片位數(shù),尤其是在小信號情況下,系統(tǒng)轉(zhuǎn)換誤差較大[3]。可見,模擬式石英撓性加速度計對所用器件的依賴性大,難以解決精度損失的問題。

本文提出的基于數(shù)字閉環(huán)方案的石英撓性加速度計,可直接輸出數(shù)字量,理論上不存在開環(huán)模數(shù)轉(zhuǎn)換帶來的精度損失,且由于采用模擬電流反饋的方式,可避免因脈沖加劇引起的表頭疲勞問題[4],具有抗干擾能力強(qiáng)、可靠性高、可控性強(qiáng)等優(yōu)點(diǎn),具有廣泛的應(yīng)用前景。

隨著高精度慣導(dǎo)系統(tǒng)的不斷發(fā)展,對加速度計的精度要求也越來越高,而噪聲是制約數(shù)字加速度計系統(tǒng)精度的重要因素,因此為提高數(shù)字加速度計的測量精度,需要對系統(tǒng)噪聲特性進(jìn)行深入研究。本文基于現(xiàn)有石英撓性擺式加速度計數(shù)字閉環(huán)檢測方案,根據(jù)誤差的產(chǎn)生機(jī)理確定閉環(huán)系統(tǒng)中存在的各誤差源,建立閉環(huán)系統(tǒng)誤差模型,分析了各誤差參數(shù)對系統(tǒng)精度的影響,最后通過噪聲分級測試,確定影響系統(tǒng)精度的關(guān)鍵環(huán)節(jié),并在此基礎(chǔ)上對實(shí)驗樣機(jī)進(jìn)行改進(jìn)及測試,從而驗證理論分析結(jié)果。

1工作原理

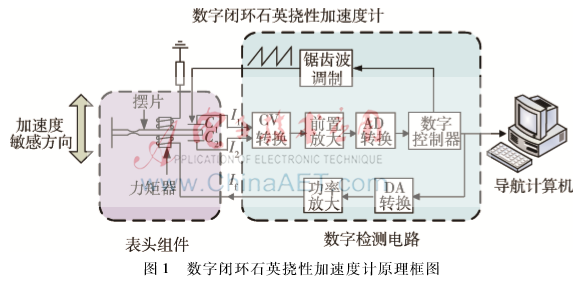

本文所研究的數(shù)字式加速度計檢測系統(tǒng)框圖如圖1所示,主要由機(jī)械表頭和數(shù)字閉環(huán)檢測電路兩大部分組成。表頭檢測質(zhì)量組件由鍍膜石英擺片和粘接在它上面的兩個力矩器線圈組成,通過撓性擺片和上、下極板組成的差動電容將敏感到的外界加速度轉(zhuǎn)換為可檢測的電信號傳送到數(shù)字閉環(huán)檢測電路作進(jìn)一步處理[5-6]。

數(shù)字閉環(huán)檢測電路以FPGA為核心,主要包括電容調(diào)制信號、模擬差分放大、數(shù)字信號處理和反饋電流驅(qū)動四部分,代替了傳統(tǒng)的模擬檢測電路和后續(xù)的模數(shù)轉(zhuǎn)換環(huán)圖3噪聲在閉環(huán)系統(tǒng)中傳遞仿真模型節(jié),其主要功能包括:(1)產(chǎn)生用于調(diào)制加速度計表頭電容的調(diào)制信號;(2)接收由表頭輸出的加速度信號;(3)輸出與加速度信號成線性關(guān)系的反饋電流信號,以實(shí)現(xiàn)伺服平衡;(4)直接輸出數(shù)字信息給導(dǎo)航計算機(jī)。

2理論研究

2.1誤差模型建立

根據(jù)DCLA系統(tǒng)信號流向,建立閉環(huán)系統(tǒng)誤差模型,如圖2所示。其中ain為沿輸入軸作用的加速度,ap為沿擺軸作用的加速度,KB為擺性,Md為干擾力矩,J為擺組件繞輸出軸的轉(zhuǎn)動慣量,C為擺組件的阻尼系數(shù),Ks為撓性擺組合剛度,β為信號傳感器機(jī)電零位與擺組件機(jī)械零位之間的彈性恢復(fù)角,k1為差動傳感器系數(shù),kCV為C/V轉(zhuǎn)換電路伺服放大器增益系數(shù),kAD為A/D轉(zhuǎn)換系數(shù),kDA為D/A轉(zhuǎn)換系數(shù),kVI為V/I轉(zhuǎn)換環(huán)節(jié)的轉(zhuǎn)換系數(shù),kt為力矩器系數(shù),nCV為電路熱噪聲,nAD為A/D量化噪聲,nDA為D/A量化噪聲。

可以看出,本系統(tǒng)中主要存在的噪聲環(huán)節(jié)有表頭組件環(huán)節(jié)、差動電容檢測環(huán)節(jié)、A/D轉(zhuǎn)換環(huán)節(jié)及D/A轉(zhuǎn)換環(huán)節(jié),通過理論分析,得出各環(huán)節(jié)噪聲均方根值如表1所示[7]。在數(shù)字加速度計系統(tǒng)輸出端污染噪聲為白噪聲的情況下,可得到閉環(huán)檢測系統(tǒng)1 s輸出時的理論精度為5.236 4 μg。

2.2Simulink建模仿真

基于上述分析結(jié)果,在連續(xù)域及數(shù)字域分別建立基于各環(huán)節(jié)噪聲源的Simulink仿真模型,如圖3所示。

根據(jù)仿真結(jié)果,可以看出差動電容檢測環(huán)節(jié)是影響系統(tǒng)精度的主要因素,其噪聲水平與A/D、D/A轉(zhuǎn)換器位數(shù)無關(guān),因此為提高系統(tǒng)靜態(tài)精度水平,需進(jìn)一步改善電容檢測環(huán)節(jié)的性能。

3實(shí)驗研究

3.1開環(huán)噪聲分級測試

為分析數(shù)字加速度計檢測電路前向通道中各噪聲源對系統(tǒng)輸出的影響,在開環(huán)情況下,采用由后至前、逐級檢測的方法進(jìn)行噪聲分級測試[8],實(shí)驗原理如圖4所示。

首先,斷開反饋及調(diào)制通道并將A/D輸入端接地,所得加速度計的開環(huán)輸出為A/D環(huán)節(jié)的量化噪聲;其次,恢復(fù)C/V轉(zhuǎn)換與A/D轉(zhuǎn)換之間的連接,并將差動電容輸入端接地,所得輸出為C/V及A/D兩個環(huán)節(jié)的綜合噪聲;最后,接通調(diào)制環(huán)節(jié)并將兩

個電容值相等的獨(dú)石電容代替表頭電容,所得輸出為調(diào)制、C/V及A/D三個環(huán)節(jié)的綜合噪聲。

根據(jù)噪聲獨(dú)立作用原理,利用方和根公式,計算得到A/D量化噪聲、C/V檢測電路噪聲、調(diào)制環(huán)節(jié)噪聲等效加速度分別為0.709 μg、18.918 μg、3.423 μg。可以看出,開環(huán)情況下,A/D量化噪聲對系統(tǒng)精度影響較小,而C/V檢測電路噪聲所占比例為82.07%,其對系統(tǒng)精度的影響是最為顯著的。

上述理論及試驗結(jié)果均表明差動電容檢測電路是影響系統(tǒng)精度的主要因素,因此對其進(jìn)行如下改進(jìn):(1)采用T型電阻網(wǎng)絡(luò)配置的方法,解決了大阻值與低噪聲之間的矛盾;(2)采用“驅(qū)動電纜”及等電勢屏蔽技術(shù)以減小表頭寄生雜散電容影響。對改進(jìn)后的樣機(jī)重復(fù)進(jìn)行上述開環(huán)噪聲測試實(shí)驗,測試結(jié)果如圖5所示,測得A/D量化噪聲、C/V檢測電路噪聲、調(diào)制環(huán)節(jié)噪聲等效加速度分別為0.856 μg、5.168 μg、2.591 μg。可以看出,改進(jìn)后樣機(jī)噪聲水平有了較大的改善。

3.2零偏穩(wěn)定性試驗

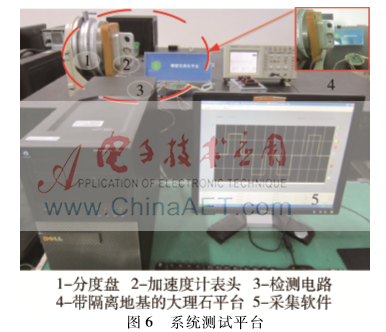

在穩(wěn)態(tài)情況下,數(shù)字加速度計的靜態(tài)輸出是一個平穩(wěn)隨機(jī)過程,其輸出值將圍繞均值起伏波動,零偏穩(wěn)定性作為衡量加速度計靜態(tài)精度性能的重要指標(biāo),可以采用功率譜噪聲密度PSD、阿倫方差或均方根有效值進(jìn)行評價。本文基于改進(jìn)后的樣機(jī),搭建DCLA系統(tǒng)測試平臺,如圖6所示,在該平臺下開展DCLA零偏穩(wěn)定性試驗,同時類比于光纖陀螺數(shù)據(jù)分析方法,采用Allan方差方法對改進(jìn)后的DCLA系統(tǒng)精度進(jìn)行評價。

圖7所示為數(shù)字加速度計改進(jìn)前后,在1 g位置下輸出穩(wěn)定性測試結(jié)果。根據(jù)所得數(shù)據(jù)計算標(biāo)準(zhǔn)偏差,改進(jìn)后系統(tǒng)精度(零偏穩(wěn)定性)由65.49 μg提高到12.24 μg,與理論精度仍存在一定差距,其原因在于系統(tǒng)輸出信號并非理想的白噪聲分布,因此實(shí)測精度低于N法則下的理論精度。

3.3Allan方差分析

本實(shí)驗中靜態(tài)采集加速度計1 h輸出數(shù)據(jù),將采樣時間間隔設(shè)置為10 ms,類比光纖陀螺得出加速度計中各項噪聲[9],得出加速度計Allan標(biāo)準(zhǔn)差雙對數(shù)曲線如圖8所示。

可以看出,改進(jìn)后樣機(jī)Allan標(biāo)準(zhǔn)差雙對數(shù)曲線較為平滑,除加速度斜坡系數(shù)R外,量化噪聲系數(shù)Q、速度隨機(jī)游走N、零偏不穩(wěn)定性系數(shù)B、加速度隨機(jī)游走系數(shù)K的指標(biāo)均有較大改善。

4結(jié)束語

本文根據(jù)數(shù)字閉環(huán)加速度計的工作原理,通過對表頭機(jī)械環(huán)節(jié)、差動電容檢測電路環(huán)節(jié)以及A/D、D/A轉(zhuǎn)換環(huán)節(jié)的噪聲特性進(jìn)行深入分析,并通過噪聲分級測試,驗證了差動電容檢測電路是影響系統(tǒng)精度的主要環(huán)節(jié),對改進(jìn)前后的系統(tǒng)樣機(jī)進(jìn)行零偏穩(wěn)定性測試,系統(tǒng)精度由65.49 μg提高到12.24 μg,實(shí)測結(jié)果與理論精度基本處于同一量級,同時引入Allan方差對改進(jìn)后樣機(jī)進(jìn)行性能評價,能夠滿足高精度慣性導(dǎo)航系統(tǒng)的使用要求。

本文研究成果可為優(yōu)化和改善數(shù)字閉環(huán)加速度計系統(tǒng)的測量精度提供理論依據(jù)和實(shí)踐指導(dǎo),且相關(guān)研究方法也可用于其他微弱信號檢測系統(tǒng)的精度分析。

參考文獻(xiàn)

[1] 顧英.慣性加速度計技術(shù)綜述[J].飛航導(dǎo)彈,2001,18(6):78-85.

[2] 王巍.高精度加速度計測量系統(tǒng)的分析與設(shè)計[D].哈爾濱:哈爾濱工程大學(xué),2011.

[3] 魏淵.數(shù)字閉環(huán)石英撓性加速度計系統(tǒng)設(shè)計與實(shí)現(xiàn)[D].北京:北京航空航天大學(xué),2012.

[4] 易洪雯.石英撓性加速度計二元調(diào)寬數(shù)字脈沖控制系統(tǒng)的研制[J].中國慣性技術(shù)學(xué)報,1996,4(4):31-36.

[5] 張晞,張聲艷,曹巧媛.數(shù)字閉環(huán)石英撓性加速度計量化誤差分析及實(shí)驗研究[J].傳感器與微系統(tǒng), 2013.32(11):33-36.

[6] 張晞,張聲艷,李立京,等.環(huán)路參數(shù)對數(shù)字閉環(huán)加速度計動態(tài)特性影響[J].北京航空航天大學(xué)學(xué)報,2014,40(4):455-460.

[7] 張晞,張聲艷.數(shù)字閉環(huán)石英撓性加速度計信號檢測技術(shù)[J].紅外與激光工程,2014,43(10):3356-3362.

[8] 馮麗爽,粟妮,雷明,等.諧振式集成光學(xué)陀螺噪聲分析與實(shí)驗研究[J].光學(xué)技術(shù),2012(6):712-717.

[9] 嚴(yán)恭敏.慣性儀器測試與數(shù)據(jù)分析[M].北京:國防工業(yè)出版社,2012.