引言

熱軋加熱爐是整個熱軋生產(chǎn)中的一個重要生產(chǎn)工序[1],加熱爐對板坯的加熱質(zhì)量直接影響到之后各道工序的生產(chǎn)質(zhì)量,。隨著現(xiàn)代技術(shù)的發(fā)展,,產(chǎn)品品種不斷增多,用戶對產(chǎn)品質(zhì)量的要求日益提高,,因此,,加熱爐過程控制系統(tǒng)的控制策略和數(shù)學(xué)模型一直是人們關(guān)心的重要研究課題,對其進行不斷的改進已成為提高熱軋產(chǎn)品質(zhì)量和產(chǎn)量的重要途徑之一,。

1熱軋加熱爐生產(chǎn)過程

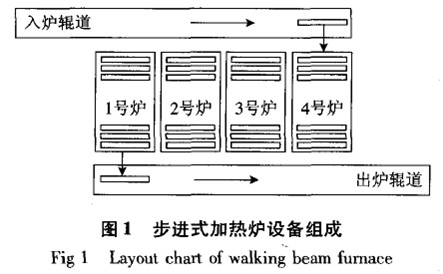

加熱爐仿真系統(tǒng)基于4座步進式加熱爐,,生產(chǎn)的原料為板坯,如圖1所示,。

整個加熱爐區(qū)主要包括上料輥道,、裝鋼機、4座步進式加熱爐,、抽鋼機和出爐輥道,。來料由上料輥道運送到加熱爐裝入側(cè)[2],,通過裝鋼機裝入加熱爐開始加熱,之后由步進梁移動板坯到加熱爐出口完成加熱過程,,抽鋼機抽出板坯放到出爐輥道上送往軋線,。

加熱爐生產(chǎn)過程仿真系統(tǒng)就是要模擬加熱爐的生產(chǎn)過程,將加熱爐模型加載到仿真系統(tǒng)中,,為模型的調(diào)試,、研發(fā)提供一個動態(tài)的仿真平臺。

2仿真系統(tǒng)構(gòu)成

2.1開發(fā)與運行環(huán)境

整個加熱爐生產(chǎn)過程仿真系統(tǒng)采用MicrosoftWindows開發(fā)平臺,,其中前臺人機交互界面采用VisualBasic開發(fā),,后臺采用VisualC++開發(fā),中間件采用Plature99,,此系統(tǒng)可以運行在Windows2000Server,,WindowsNT與WindowsXP平臺上,,在開發(fā)過程中采用了面向?qū)ο蟮拈_發(fā)技術(shù),,代碼復(fù)用率高,核心部分代碼可以直接移植到工業(yè)應(yīng)用環(huán)境中,。

2.2結(jié)構(gòu)與功能

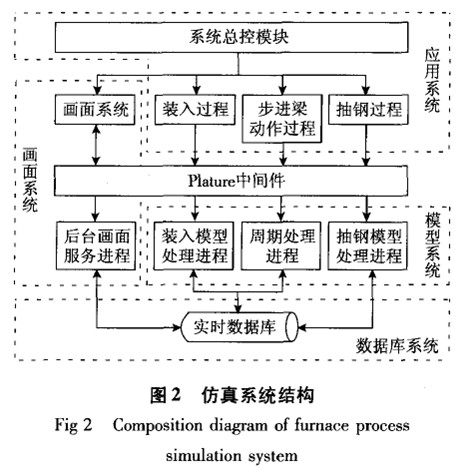

仿真系統(tǒng)結(jié)構(gòu)如圖2所示,。

整個仿真系統(tǒng)由應(yīng)用系統(tǒng)、模型系統(tǒng),、畫面系統(tǒng),、數(shù)據(jù)庫系統(tǒng)、中間件系統(tǒng)五個部分組成,。各個部分都封裝成獨立的模塊,,每個模塊相互之間通過標準的中間件接口函數(shù)訪問,采用這種方式可以最大程度地隔離各功能模塊,,使各模塊功能單一,,接口清晰,相互之間不會影響,,最大限度地提高了系統(tǒng)的魯棒性,。

2.2.1應(yīng)用系統(tǒng)

應(yīng)用系統(tǒng)中包括系統(tǒng)總控模塊、裝入模塊,、步進梁移動模塊和抽出模塊共四個模塊,,其中系統(tǒng)總控模塊是應(yīng)用系統(tǒng)的主體,負責(zé)監(jiān)控整個系統(tǒng)的狀態(tài),,管理,、調(diào)度加熱爐動態(tài)裝鋼、步進梁移動和抽鋼三個進程的執(zhí)行;裝入模塊主要實現(xiàn)裝入位置的確定,,啟動裝入模型計算等功能;步進梁移動模塊負責(zé)對板坯位置的跟蹤和計算;抽出模塊主要啟動抽出模型計算板坯的出爐溫度,,以及出爐后的數(shù)據(jù)清理,。

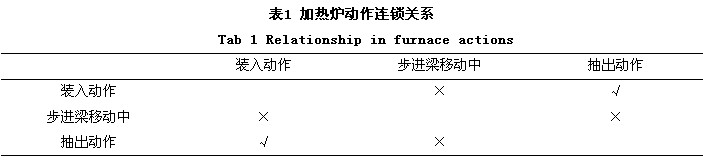

如果想要模擬加熱爐的生產(chǎn)過程,必須要了解實際生產(chǎn)中步進梁動作與裝鋼,、抽鋼動作之間存在的連鎖關(guān)系,,如表1所示,這種關(guān)系在某種程度上影響了加熱爐的生產(chǎn)節(jié)奏,,仿真系統(tǒng)必須要模擬這種實際生產(chǎn)的節(jié)奏才能夠達到比較理想的動態(tài)模擬效果,。

表1加熱爐動作連鎖關(guān)系

在仿真系統(tǒng)中連鎖關(guān)系表現(xiàn)為狀態(tài)的變化,每個動作是否可以執(zhí)行首先要判定其它兩個動作的狀態(tài),,在滿足連鎖關(guān)系的前提下才可以執(zhí)行,,否則必須等待。連鎖關(guān)系只是判定是否可以動作的一個基本前提,,在滿足這個基本前提的情況下還要根據(jù)實際的仿真情況判定是否可以動作,,以裝入為例,除了要滿足連鎖關(guān)系中步進梁不能移動之外,,還要判斷畫面中裝鋼標志是否可裝,、加熱爐爐尾段是否有足夠的位置可以裝入等限制條件。除了要滿足動作條件之外,,在動作判定的先后順序上也要滿足一定的原則,,在這三個動作中裝鋼、抽鋼的優(yōu)先級比較高應(yīng)該首先判定,,步進梁移動的優(yōu)先級較低,,只有在不能裝入和抽出的時候才判定步進梁是否可以移動。仿真系統(tǒng)只有在合理地調(diào)度,、監(jiān)控這三者之間關(guān)系的基礎(chǔ)上才能夠比較真實地模擬加熱爐的生產(chǎn)過程,。

系統(tǒng)總控功能是工作頻率最為頻繁的服務(wù)程序,設(shè)定每1s啟動一次,,并且在仿真程序啟動后自動運行,,開始對系統(tǒng)狀態(tài)進行監(jiān)控。之所以如此頻繁地啟動系統(tǒng)總控程序是因為系統(tǒng)的狀態(tài)隨時都有可能發(fā)生變化,,要在盡量早的時間內(nèi)啟動相應(yīng)處理過程,,更加逼真地模擬加熱爐生產(chǎn)情況。

2.2.2模型系統(tǒng)

模型系統(tǒng)包括裝入模型處理進程,,周期處理進程和抽鋼模型處理進程,。

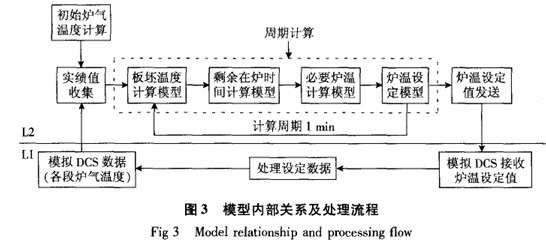

周期處理進程是模型系統(tǒng)的核心同時也是一個模型集合,如圖3所示,,包括板坯溫度計算模型,,剩余在爐時間計算模型,必要爐溫計算模型和爐溫設(shè)定模型等,,每種模型都可以采用不同的計算方法或者控制策略,。其中板坯溫度計算,,不僅可以采用指數(shù)模型,還可以采用一維差分模型,,甚至是二維差分模型[3],。對于爐氣溫度預(yù)報可以采用按段末目標溫度預(yù)報,也可以按出爐目標溫度預(yù)報,。這些控制策略和模型算法都可以做成不同的模塊,,通過參數(shù)配置決定執(zhí)行哪種方法。

在加熱爐仿真系統(tǒng)中,,由于板坯在動態(tài)地裝入,、移動和抽出,所以模型的測試不再是對單個模型的靜態(tài)測試,,而是對整個模型控制系統(tǒng)的動態(tài)測試,,不僅可以測試單個模型的計算效果,同時還可以測試模型間的相互影響,。

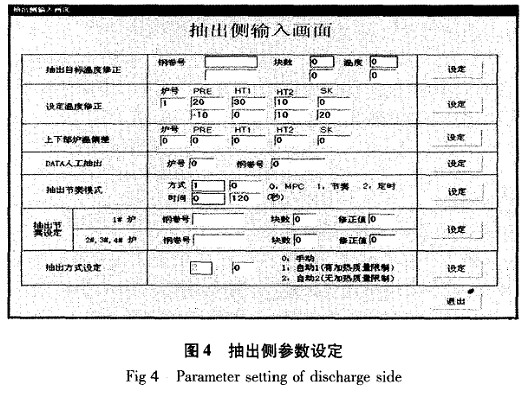

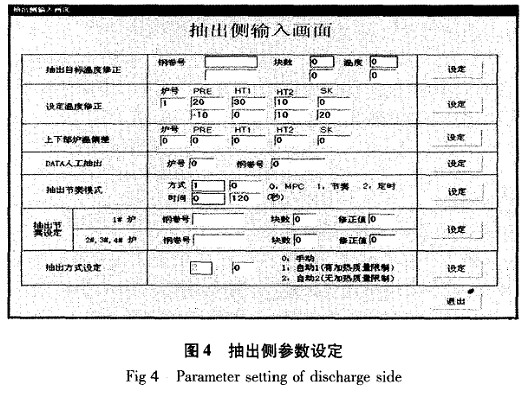

為了模擬實際生產(chǎn)中的爐氣溫度,、抽出目標溫度修正等情況,仿真系統(tǒng)中也提供了類似的方法,,如圖4所示,,通過修改這些參數(shù)以及抽出節(jié)奏的方式,,測試模型的計算效果,。

2.2.3畫面系統(tǒng)

畫面系統(tǒng)提供了人機交互界面,用來監(jiān)控系統(tǒng)狀態(tài),、設(shè)定系統(tǒng)參數(shù),、控制仿真的運行方式。圖5是系統(tǒng)的配置畫面,,用戶可以在此畫面中設(shè)定仿真的運行速率,,裝入、抽出和步進梁動作周期等參數(shù),,同時還可以動態(tài)監(jiān)控每個加熱爐當(dāng)前的狀態(tài),。

在人機界面設(shè)計中,采用了C/S模式,,人機界面可以作為一個單獨客戶程序裝在任何一臺和仿真主機在網(wǎng)絡(luò)上連通的PC機上,,通過TCP/IP與主機的仿真管理單元的界面數(shù)據(jù)接收單元交換數(shù)據(jù),這樣可以做到多個用戶(包括遠程用戶)同時使用仿真系統(tǒng),。

2.2.4數(shù)據(jù)庫系統(tǒng)

數(shù)據(jù)庫系統(tǒng)采用實時數(shù)據(jù)文件系統(tǒng),,其原理是使用了內(nèi)存文件存取的數(shù)據(jù)技術(shù)。實時數(shù)據(jù)文件與關(guān)系型數(shù)據(jù)庫相比具有以下優(yōu)點:

首先實時數(shù)據(jù)文件非常小巧,,適合內(nèi)嵌到過程機系統(tǒng),,不像關(guān)系型數(shù)據(jù)庫比較龐大,,需要獨立的數(shù)據(jù)庫管理系統(tǒng);其次,實時數(shù)據(jù)文件存取速度很快,,其采用的是內(nèi)存文件形式,,直接在內(nèi)存中存取,這是關(guān)系型數(shù)據(jù)庫所不能比擬的,,對于實時性要求比較高的系統(tǒng)來說是一個比較好的選擇,,而且實時數(shù)據(jù)文件操作方便,只要學(xué)會使用中間件提供的API函數(shù)和一些簡單的原理就可以自如地操作數(shù)據(jù),。

其缺點是記錄數(shù)固定,,不支持SQL語言,數(shù)據(jù)維護完全由人工控制,。

2.2.5中間件系統(tǒng)

中間件系統(tǒng)為整個系統(tǒng)提供了進程管理,、數(shù)據(jù)文件管理、消息管理,、畫面管理等系統(tǒng)功能,,屏蔽了應(yīng)用程序與操作系統(tǒng)之間的細節(jié)問題,使開發(fā)者可以將精力放在軟件需求功能上,,而不必過多地考慮如何與操作系統(tǒng)打交道,,開發(fā)者將主要精力放在實現(xiàn)系統(tǒng)所要求的功能上,可以大大提高軟件開發(fā)的效率,。

3仿真效果

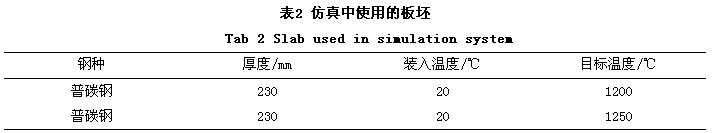

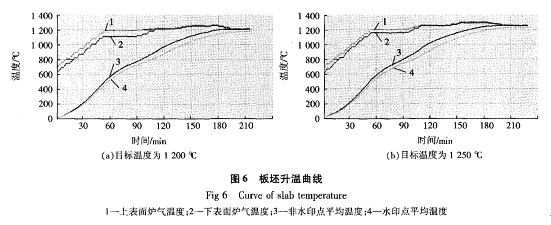

仿真系統(tǒng)針對表2中同鋼種不同目標溫度的板坯進行了動態(tài)仿真,,板坯從裝入開始,按照仿真設(shè)定的生產(chǎn)節(jié)奏(120s抽出一塊板坯),,從入爐側(cè)向出爐側(cè)移動,,整個過程經(jīng)歷爐尾段、預(yù)熱段,、加熱段和均熱段,,最終從抽出側(cè)抽出。板坯溫度跟蹤采用厚度方向上的一維中心差分模型,,根據(jù)模擬的爐氣溫度計算出輻射傳導(dǎo)流入板坯的熱量,,從而計算出板坯各層的溫度,然后根據(jù)板坯當(dāng)前溫度和生產(chǎn)節(jié)奏預(yù)測的剩余在爐時間,,計算出板坯達到目標溫度所需的各段必要爐溫,。由于仿真過程中加熱爐每個加熱段都有好幾塊板坯,每塊板坯的溫度是不同的,,因此預(yù)測的必要爐溫也不相同,,而模型下發(fā)到L1的設(shè)定值只能是一個,對此爐溫設(shè)定模型采用加權(quán)平均的方法計算設(shè)定溫度,。

圖6給出表2中兩種不同目標溫度的仿真結(jié)果,,不難看出為了保證1250℃的出爐溫度,,圖6(b)中各段爐氣溫度都有所提高,從而保證目標溫度控制在15℃之內(nèi),。仿真結(jié)果表明加熱爐模型是切實可行的,,模型人員可以通過仿真系統(tǒng)確定初始模型系數(shù),定性地分析模型的可用性,、可靠性,、計算速率以及模型問的相互影響,同時也可以作為新模型上線前的測試平臺,,發(fā)現(xiàn)模型存在的問題,,減少上線后的風(fēng)險。

但是仿真系統(tǒng)也有不足之處,,主要反映在系統(tǒng)對爐氣溫度這個環(huán)節(jié)進行了簡化,,每次仿真計算的爐氣溫度是根據(jù)前一個計算周期的設(shè)定爐氣溫度加上一個擾動值作為本周期計算時的爐氣溫度,這與實際生產(chǎn)中加熱爐大滯后,,大慣性的情況是有所區(qū)別的,,這也是以后有待改進的地方。