激光熔覆概述

激光熔覆亦稱激光包覆或激光熔敷,是20世紀70年代隨著大功率激光器的發(fā)展而興起的一種新的表面改性技術。是在激光束作用下將合金粉末或陶瓷粉末與基體表面迅速加熱并熔化,光束移開后自激冷卻形成稀釋率極低,與基體材料呈冶金結合的表面涂層,從而顯著改善基體表面耐磨、耐蝕、耐熱、抗氧化及電氣特性等的一種表面強化方法。如對60#鋼進行碳鎢激光熔覆后,硬度最高達2200HV以上,耐磨損性能為基體60#鋼的20倍左右。在Q235鋼表面激光熔覆CoCrSiB合金后,將其耐磨性與火焰噴涂的耐蝕性進行了對比,發(fā)現(xiàn)前者的耐蝕性明顯高于后者。

激光熔覆技術涉及光、機、電、計算機控制器(數(shù)控系統(tǒng))、材料、物理、化學等多門學科的跨學科高新技術。近年來,結合CAD技術興起的快速原型加工技術,又為激光熔覆技術增添了新的活力。

激光熔覆可以在廉價金屬基材上制備出高性能的合金表面而不影響基體的性質,降低成本,節(jié)約貴重稀有金屬材料,因此,世界上各工業(yè)先進國家對激光熔覆技術的研究及應用都非常重視。

目前,激光熔覆技術已成為新材料制備、金屬零部件快速直接制造、失效金屬零部件綠色再制造的重要手段之一,如對汽輪機輪子軸、大型發(fā)電機軸、大型風機軸的磨損修復。已廣泛應用于航空、石油、汽車、機械制造、船舶制造、模具制造等行業(yè)。

五軸激光熔覆修復中心概述

1.系統(tǒng)組成

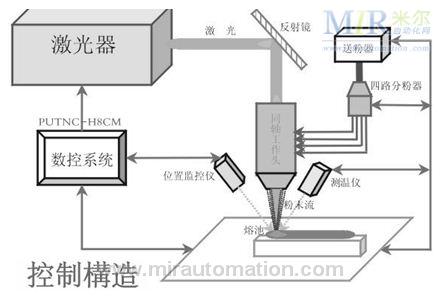

激光熔覆修復中心由激光器、外光路、加工機床、冷水機組、數(shù)控系統(tǒng)、安全保護系統(tǒng)、輔助工藝部分等組成。系統(tǒng)構造及工作原理如圖1所示。

圖1 系統(tǒng)構造及工作原理圖

2.激光熔覆的工藝及流程

激光熔覆按熔覆材料的供給方式大概可分為兩大類,即預置式激光熔覆和同步式激光熔覆。

預置式激光熔覆是將熔覆材料事先置于基材表面的熔覆部位,然后采用激光光束輻照掃描熔化,熔覆材料以粉、絲、板的形式加入,其中以粉末的形式最為常用。

預置式激光熔覆的主要工藝流程為:基材熔覆表面預處理---預置熔覆材料---預熱---激光熔化---后熱處理。

同步式激光熔覆則是將熔覆材料直接送入激光光束中,使供料和熔覆同時完成。熔覆材料主要也是以粉末的形式送入,有的也采用線材或板材進行同步送料。

同步式激光熔覆的主要工藝流程為:基材熔覆表面預處理---送料激光熔化---后熱處理。

按工藝流程,與激光熔覆相關的工藝主要是基材表面預處理方法、熔覆材料的供料方法、預熱和后熱處理。

3.激光熔覆的特點

⑴ 冷卻速度快(高達106 K/s),屬于快速凝固過程,容易得到細晶組織或產(chǎn)生平衡態(tài)所無法得到的新相,如非穩(wěn)相、非晶態(tài)等;

⑵ 涂層稀釋率低(一般小于5%),與基體呈牢固的冶金結合或接口擴散結合,通過對激光工藝參數(shù)的調整,可以獲得低稀釋率的良好涂層,并且涂層成分和稀釋度可控;

⑶ 熱輸入和畸變較小,尤其是采用高功率密度快速熔覆時,變形可降低到零件的裝配公差內;

⑷ 粉末選擇幾乎沒有任何限制,特別是在低熔點金屬表面熔敷高熔點合金;

⑸ 熔覆層的厚度范圍大,單道送粉一次涂覆厚度在0.2~2.0 mm;

⑹ 能進行選區(qū)熔敷,材料消耗少,具有卓越的性能價格比;

⑺ 光束瞄準可以使難以接近的區(qū)域熔敷;

⑻ 工藝過程易于實現(xiàn)自動化。

BWS控制方案

1.控制系統(tǒng)方案組成

⑴ 數(shù)控系統(tǒng):PUTNC-H8C-M*1;

⑵ 伺服驅動:BWS-BB-1R5H21B、BWS-BB-2R2H21B;

⑶ 伺服電機:BH08-3-9.5-1.5/2.2-4-1500、BH08-4-9.5-2.2/3.7-4-1500、BH09-1-14-2.2/3.7-4-1500。

2.BWS控制系統(tǒng)介紹

PUTNC-H8C-M銑床專用型數(shù)控系統(tǒng)采用分體式操作平臺,使用更方便, 操作更靈活;配置的10.4in彩色液晶顯示器,視野更大、更清晰;可選配高質量的機械開關,來符合工業(yè)環(huán)境的防護要求,使用壽命更長。

PUTNC-H8C-M數(shù)控系統(tǒng)最大控制軸數(shù):通用系統(tǒng)——7路伺服軸+1路變頻器主軸;銑床系統(tǒng)——7路伺服軸+1路伺服主軸。

電壓命令型伺服電機采用FLASH ROM架構,可快速方便更新系統(tǒng)PLC及顯示畫面;最大響應速度1000kpps;分辨率1μm時,速度可達60m/mim;程序容量512K,更可選配USB接口;具有MACRO指令,可靈活的設計加工程序;具多國語言設定及簡易圖形編程;具備防撞功能(手搖輪安全測試)。

BWS-BB系列伺服驅動內建完整的三種基本控制機能(位置/速度/轉矩模式),可以方便的和上位控制器連接;動態(tài)響應性好,伺服整定時間低于2ms、空載狀態(tài)下-3000~3000r/min的加速時間為14ms;PDFF(Pseudo-Derivative Feedback and Feedforward)強健式控制架構相應更快速、對外部干擾有更強的抑制補償能力,從而能夠保證其他外力突然介入時,伺服定位或定速被影響很少;伺服的自動增益調整功能,能自動評估負載情況并合理設置伺服增益,從而使伺服調試更簡單、更快捷,且伺服定位更精準,無超越量和加速度過沖。

結語

隨著科技的飛速發(fā)展,機械加工行業(yè)的加工也日趨復雜化,這就要求自動化控制系統(tǒng)必需要不斷的升級。廣州博瑋伺服科技BWS控制系統(tǒng)具備穩(wěn)定性、開放性和易用性等特點,有很強的特種機械設備使用的發(fā)展空間與潛力。