引 言

隨著虛擬儀器的功能和性能被不斷地提高,,在許多應用中已成為傳統(tǒng)儀器的主要替代方式。

本文以水循環(huán)系統(tǒng)為研究對象,,針對水循環(huán)的溫度,,在比較研究不同控制策略的基礎上,建立精確的數(shù)學模型,,對水循環(huán)溫度控制進行了研究,。通過數(shù)據(jù)采集卡對溫度信號進行實時采集,并由軟件平臺對采集的信號進行分析,,然后用數(shù)學模型控制算法處理輸出,,以使當前溫度逼近設定值,從而達到溫控目的,,最后將采集數(shù)據(jù)保存記錄,,以備日后讀取分析。利用虛擬儀器的巨大優(yōu)越性改善水循環(huán)溫度的控制品質(zhì),,提高控制效果,。

1 水循環(huán)溫度控制系統(tǒng)數(shù)學模型的建立

1.1 水循環(huán)溫控系統(tǒng)介紹

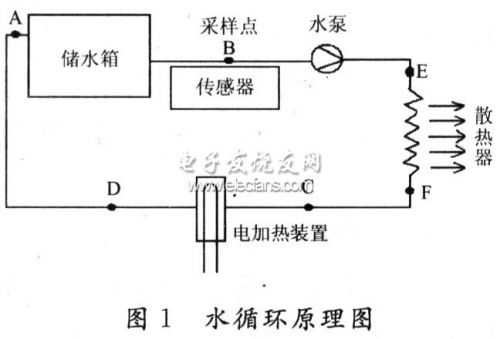

水循環(huán)溫控系統(tǒng)由儲水箱、水泵,、傳感器,、散熱器和電加熱裝置組成,水循環(huán)原理圖如圖1所示。由于本系統(tǒng)對溫度要求較高,,要保證水管環(huán)境溫度保持在20℃,,故需建立合理的數(shù)學模型及控制算法,將溫度傳感器PT100采樣性能通過散熱器及電加熱器的動態(tài)溫度值模擬出來,,最終達到高精度控制溫度的作用,。

1.2 水循環(huán)溫控系統(tǒng)數(shù)學模型的建立

水循環(huán)溫控系統(tǒng)各個部分的溫度因管道、散熱裝置和加熱裝置的原因會產(chǎn)生很大的變化,。為了表達清楚達到預想的結果,,就需要建立正確的數(shù)學模型。本設計根據(jù)實際情況,,選擇了幾個特殊的點來建立模型,。如圖1所示,A,,B,,C,D,,E,,F(xiàn)六個點的溫度,將引起變化的原因全部考慮進去,,列出函數(shù)關系式,,然后借助Lab—VIEW編程,由程序控制溫度,。

(1)B點的溫度函數(shù)關系式

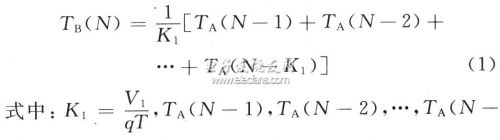

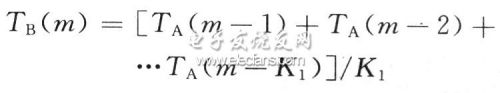

B點為采樣點,,B點的溫度跟A點的溫度因中間隔水箱會有一個延時K1,取在A點第N個采樣值經(jīng)過K1延時之后的平均值為B點的溫度,,它的溫度函數(shù)關系為:

K1)分別為A點第N-1,,N-2,…,,N-K1個采樣時的溫度值;V1為水箱的容積,,V1=5 L;q為泵流量,q=0.083 L/s;T為采樣周期,,T=1 s;K1:為注滿水箱需要的時間,,即延時周期,通過計算K1=60 s,。

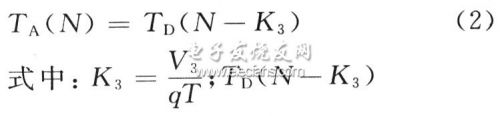

(2)A點的溫度函數(shù)關系式

A點的溫度與D點的溫度因水管而有個延時,,故A點的溫度函數(shù)關系如式(2)所示:

為D點第N-K3個采樣點的溫度;V3為D點到A點水管的容積,V3=0.5 L;K3為從D點到A點的延時周期,,通過計算K3=6 s,。

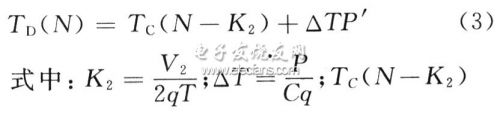

(3)D點的溫度函數(shù)值

D點的溫度與C點溫度相比,,不僅僅是水管的散失而延時,,還與電加熱裝置有關,,函數(shù)關系如式(3)所示:

為C點第N-K2個采樣點的溫度;P為電加熱器的功率,P=1 kW;C為水的比熱容,,C=4.18 kJ/kg·℃;△T為電熱前后的溫度變化,,通過計算△T=3℃;P'為采樣占控比,通過驗證P'=1或0;V2為C點與D點間水管的容積,,V2=1 L;K2為從C點到D點的延時周期,,通過計算K2=6 s。

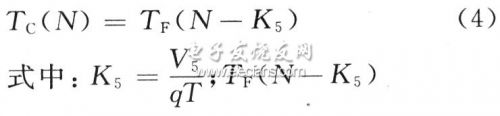

(4)C點的溫度函數(shù)關系式

C點的溫度與F點的溫度相近,,就是F點延時的某一個溫度值,,它的函數(shù)關系如式(4)所示。

為F點第N-K5個采樣點的溫度;V5為F點到C點水管的容積,,V5=0.5 L;K5為從F點到C點的延時周期,,通過計算K5=6 s。

(5)F點的溫度函數(shù)關系式

F點與E點相比,,因為散熱器和水管的同時作用,,溫度也相差很大,該點的溫度函數(shù)關系如式(5)所示:

式中:

為E點第N-K4個采樣點的溫度;K為制冷系數(shù),,K=0.3;T0為環(huán)境溫度,,T0=20℃;V4為E點到F點水管的容積,V4=1 L;K4為從F點到E點的延時周期,,通過計算K4=12 s,。

(6)E點的溫度函數(shù)關系式

E點的溫度與B點的溫度相比也有個延時,該點的溫度函數(shù)關系如式(6)所示:

為B點第N-K6個采樣點的溫度;V6為B點到E點的水管的容積,,V6=0.5 L;K5為從B點到E點的延時周期,,通過計算Ks=6 s。

綜上所述,,A,,B,C,,D,,E,F(xiàn)六個點的函數(shù)關系式及相互聯(lián)系已經(jīng)表達清楚,,通過LabVtEW建立相應的數(shù)學模型,。

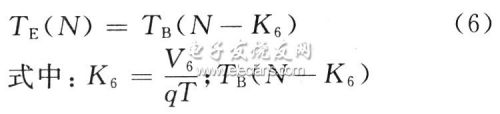

2 水循環(huán)溫度控制系統(tǒng)的軟件設計

本設計通過數(shù)據(jù)采集卡對溫度傳感器傳感信號進行實時采集,并由軟件平臺LabVIEW對采集的信號進行分析,,采用上述的數(shù)學模型控制算法處理輸出,,使當前溫度以零穩(wěn)態(tài)誤差逼近設定值,,達到精確控溫目的。根據(jù)水循環(huán)溫度控制系統(tǒng)的基本要求,,系統(tǒng)劃分為五個功能模塊,,即:用戶登錄模塊、數(shù)據(jù)存儲模塊,、參數(shù)計算模塊,、控制算法模塊等,系統(tǒng)的控制模塊框圖如圖2所示,。

2.1 主控模塊

系統(tǒng)的主控模塊提供了溫度控制功能,。它通過與其他模塊的通訊來完成數(shù)據(jù)采集與處理、數(shù)據(jù)的保存等功能,。根據(jù)模塊化的編程思想,,用LabVIEW圖形化編程語言,可以方便地寫出溫度控制系統(tǒng)的程序代碼,。

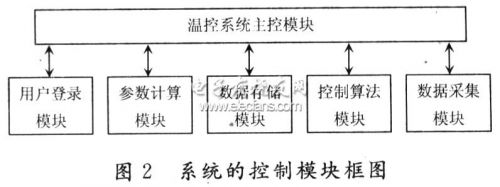

2.2 參數(shù)計算模塊

由前面建立的數(shù)據(jù)模型,,通過計算分別可以算出每個點的延時周期K,再由延時周期找到每個點的溫度采樣值,,如圖3參數(shù)計算程序框圖所示,。

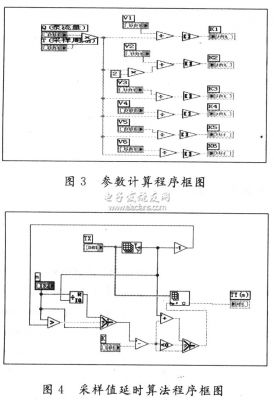

式中:B點為采樣點,該點的溫度采樣值是A點溫度采樣值延時之后的所有采樣值的平均值,,該算法程序框圖如圖4所示,。

2.4 數(shù)據(jù)采集模塊

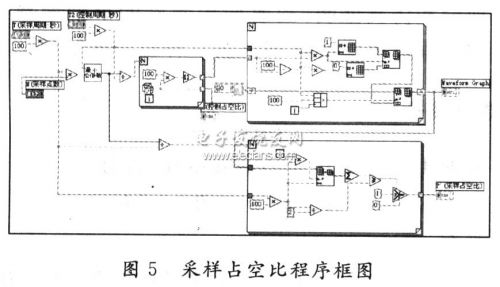

該模塊通過調(diào)節(jié)控制占空比,進而改變采樣占空比,,調(diào)節(jié)控制系統(tǒng),,提高控制質(zhì)量,如圖5所示,。

3 程序調(diào)試

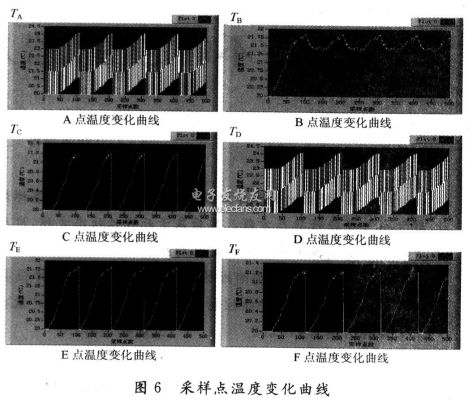

通過調(diào)試各個模塊,,并將所有功能聯(lián)系起來,實現(xiàn)水循環(huán)自動溫度控制系統(tǒng),。調(diào)試結果如圖6所示,。A點和D點,C點和F點,,E點和B點溫度曲線相近;A點和B點,,C點和D點,E點和F點溫度曲線相差大,,并且采樣點B溫度波動值僅為0.75℃,,較為穩(wěn)定,從而表明本系統(tǒng)設計的控制方案合理可行,,精度達到原設計的技術要求,,可預見該系統(tǒng)設計在今后的工業(yè)控制實驗中具有廣闊的應用前景,。

4 結 語

在本設計中,利用LabVIEW軟件平臺構建溫度控制系統(tǒng),,具有設計時間短,,參數(shù)調(diào)整靈活,系統(tǒng)仿真結果直觀,、準確,、穩(wěn)定等特點,。實踐證明,,在LabVIEW環(huán)境下能夠開發(fā)出各種功能強大,開放性好的虛擬儀器軟件,,構造出經(jīng)濟實用的計算機輔助測試,、分析與控制系統(tǒng)。

.