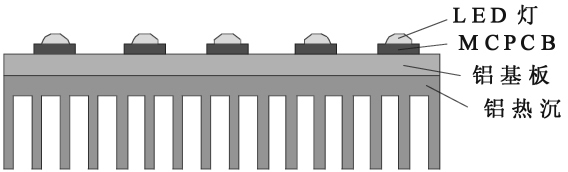

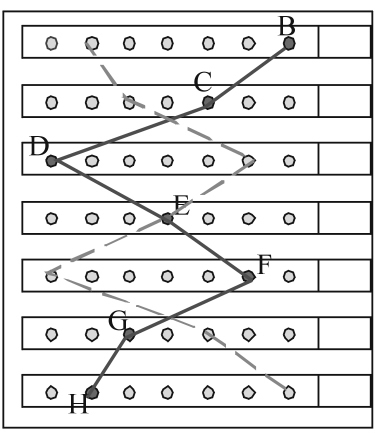

LED器件的散熱分為一次封裝散熱和二次熱沉散熱兩部分,一次封裝散熱主要是通過(guò)改善LED自身封裝材料和結(jié)構(gòu)進(jìn)行散熱,二次熱沉散熱主要是通過(guò)設(shè)計(jì)開(kāi)發(fā)外部的熱沉結(jié)構(gòu)對(duì)LED進(jìn)行熱控制。因此,要真正實(shí)現(xiàn)大功率LED的有效散熱,需同時(shí)解決好一次散熱和二次散熱問(wèn)題。常見(jiàn)的二次熱沉散熱結(jié)構(gòu)是將多顆大功率LED陣列在鋁熱沉上,如圖1所示。隨著應(yīng)用LED功率的增大,出現(xiàn)了熱管散熱、液體冷卻散熱、熱電制冷散熱等新型二次熱沉散熱結(jié)構(gòu)。魯祥友等提出了一種將大功率LED散熱和回路熱管傳熱相結(jié)合的用于大功率LED冷卻的熱管散熱器,并對(duì)其傳熱性能和整體的均溫性進(jìn)行了實(shí)驗(yàn)研究。袁柳林設(shè)計(jì)了大功率LED陣列封裝的微通道制冷結(jié)構(gòu),并用熱分析軟件模擬了其熱學(xué)性能及其參數(shù)的影響。唐政維等設(shè)計(jì)了一種采用半導(dǎo)體致冷技術(shù)散熱的集成大功率LED,不僅散熱效果良好,且還可以使LED器件在高溫、震蕩等惡劣環(huán)境中正常工作。PetroSki開(kāi)發(fā)了一種新型熱沉來(lái)實(shí)現(xiàn)大功率LED的冷卻,該熱沉基于自然對(duì)流實(shí)現(xiàn)換熱,采用圓柱結(jié)構(gòu),周?chē)紳M了縱向分布的翅片,該設(shè)計(jì)可實(shí)現(xiàn)散熱效果各向同性。S.W.Chau等提出了一種采用電流體動(dòng)力學(xué)方法(EHD)冷卻LED的裝置,由氣體放電得到離子風(fēng)進(jìn)行強(qiáng)迫對(duì)流散熱,其對(duì)流換熱系數(shù)是自然對(duì)流的7倍,使熱沉溫度保持在20~30℃,并研究了不同條件下的散熱效果。LiuChunkai等人將硅基熱電制冷器(te)與倒裝大功率LED集成,研究了大功率LED的性能,證實(shí)硅基熱電制冷器的熱阻可降低至零,并能有效提高出光效率,降低Pn結(jié)結(jié)溫,是一種有效的主動(dòng)冷卻方式。

圖1:典型二次熱沉散熱結(jié)構(gòu)

當(dāng)前眾多LED路燈示范工程中大部分采用全鋁熱沉作為二次熱沉散熱結(jié)構(gòu)。隨著微熱管技術(shù)的發(fā)展及LED器件功率的增大,微熱管技術(shù)已經(jīng)越來(lái)越多地應(yīng)用到LED器件的二次熱沉散熱結(jié)構(gòu)中。為了研究不同熱沉結(jié)構(gòu)的實(shí)際散熱效果,本文設(shè)計(jì)了具有三種不同熱沉結(jié)構(gòu)的大功率LED照明裝置,并對(duì)其散熱性能進(jìn)行了實(shí)驗(yàn)對(duì)比。

1、大功率LED照明裝置典型熱沉結(jié)構(gòu)性能分析

1.1典型熱沉散熱結(jié)構(gòu)設(shè)計(jì)

圖2所示為具有全鋁熱沉型散熱結(jié)構(gòu)的大功率LED照明裝置(結(jié)構(gòu)Ⅰ)。LED燈主要通過(guò)MCPCB板、鋁基板、鋁熱沉肋基的熱傳導(dǎo)和鋁熱沉肋片的熱傳導(dǎo)及自然對(duì)流將熱量散發(fā)到空氣中。此結(jié)構(gòu)主要利用高熱導(dǎo)率金屬鋁合金作為熱傳導(dǎo)介質(zhì),利用鋁肋片作為擴(kuò)展表面增強(qiáng)表面?zhèn)鳠崮芰Α?/p>

(a)照明系統(tǒng)

(b)散熱路徑

圖2:鋁熱沉型散熱器

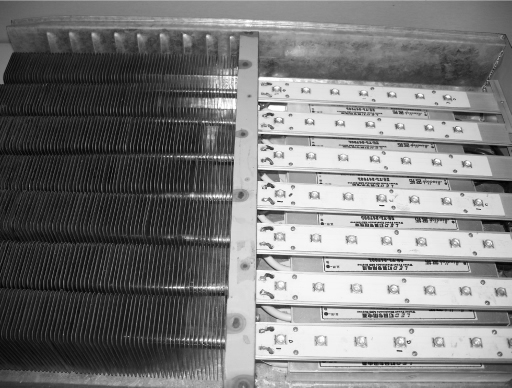

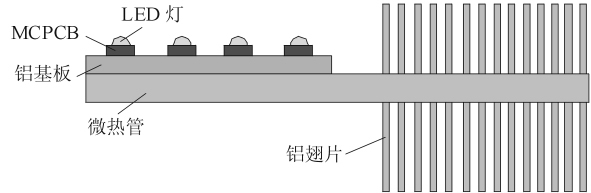

圖3所示為具有微熱管散熱結(jié)構(gòu)的大功率LED照明裝置(結(jié)構(gòu)Ⅱ)。LED燈主要通過(guò)MCPCB板、鋁基板、微熱管的熱傳導(dǎo)及鋁肋片的熱傳導(dǎo)及自然對(duì)流將熱量散發(fā)到空氣中。結(jié)構(gòu)Ⅱ與結(jié)構(gòu)Ⅰ的差異在于利用了極高熱導(dǎo)率的微熱管作為熱傳導(dǎo)介質(zhì),利用多個(gè)獨(dú)立的極薄鋁翅片以穿片的方式形成擴(kuò)展表面增強(qiáng)散熱能力,但肋片之間的間隙不能過(guò)小以至于阻礙空氣的流動(dòng),這會(huì)導(dǎo)致對(duì)流換熱系數(shù)減小[9];且各薄鋁翅片進(jìn)行了表面鍍鎳處理,以增強(qiáng)抗腐蝕能力。微熱管是一種熱導(dǎo)率極高的導(dǎo)熱元件,具有響應(yīng)快、等溫性能好等優(yōu)點(diǎn),熱阻可忽略不計(jì)。

(a)照明系統(tǒng)

(b)散熱路徑

圖3:微熱管散熱器

圖4所示為具有微熱管-風(fēng)扇散熱系統(tǒng)的大功率LED照明裝置(結(jié)構(gòu)Ⅲ)。此結(jié)構(gòu)與結(jié)構(gòu)Ⅱ相同,只是增加了溫控儀和風(fēng)扇系統(tǒng),以實(shí)現(xiàn)主動(dòng)強(qiáng)迫對(duì)流散熱,當(dāng)器件溫度較低時(shí),風(fēng)扇不運(yùn)轉(zhuǎn),肋片進(jìn)行自然對(duì)流散熱。

(a)照明系統(tǒng)

(b)散熱路徑

圖4:微熱管-風(fēng)扇散熱器

1.2 三種典型熱沉的等效熱阻模型

熱能傳遞的三種基本方式:熱傳導(dǎo)、熱對(duì)流與熱輻射。對(duì)于上述三種照明裝置,主要利用了熱傳導(dǎo)和熱對(duì)流這兩種熱傳遞方式。

熱傳遞的基本方程為:

![]()

式中,λ是比例系數(shù),稱為熱導(dǎo)率,又稱導(dǎo)熱系數(shù)(thermaLConduCtivity)。

溫度分布為:

![]()

式中,α=λ/ρC稱為熱擴(kuò)散率或熱擴(kuò)散系數(shù)(therma Ldiffu Sivity)。

熱對(duì)流基本方程為:

![]()

式中,比例系數(shù)h稱為表面?zhèn)鳠嵯禂?shù),也稱對(duì)流換熱系數(shù)。

根據(jù)上述方程可以求出其熱流量Φ,利用熱擴(kuò)散和電荷擴(kuò)散之間存在的類(lèi)比關(guān)系,可以定義導(dǎo)熱熱阻為:

![]()

則對(duì)流熱阻為:

![]()

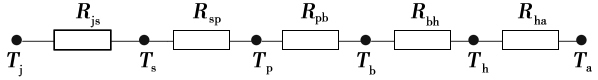

上述三種照明裝置結(jié)構(gòu)類(lèi)似,則其等效熱阻網(wǎng)絡(luò)如圖5所示,表達(dá)式為:

![]()

式中,rtotaL為總熱阻,rjS為從結(jié)點(diǎn)到內(nèi)部熱沉的熱阻,rSP為從內(nèi)部熱沉到MCPCB板的熱阻,rPb為從MCPCB板到鋁基板的熱阻,rbh為從鋁基板到熱沉的熱阻,rha為從熱沉到空氣的熱阻。

圖5:等效熱阻網(wǎng)絡(luò)圖

1.3、實(shí)驗(yàn)研究及性能分析

1.3.1、實(shí)驗(yàn)方法

對(duì)上述三種結(jié)構(gòu)的照明裝置進(jìn)行了實(shí)驗(yàn)研究,采用k型熱電偶對(duì)鋁基板及翅片的關(guān)鍵特征點(diǎn)進(jìn)行接觸式測(cè)量。測(cè)量時(shí)環(huán)境溫度為31℃,風(fēng)速為0.8m/S。圖6所示為測(cè)量點(diǎn)的位置分布圖,結(jié)構(gòu)與圖3(a)結(jié)構(gòu)相同,用實(shí)線連接的點(diǎn)為熱電偶測(cè)量點(diǎn),實(shí)線連線成斜n型分布,由對(duì)稱性畫(huà)出虛線連線,可看出其基本覆蓋特征點(diǎn),是一種合理的測(cè)量分布。由于結(jié)構(gòu)Ⅲ的密封性,只取C、d、e、G四個(gè)點(diǎn)的位置進(jìn)行測(cè)量。

圖6:位置分布圖

1.3.2、實(shí)驗(yàn)結(jié)果及分析

測(cè)得各照明裝置的基板、翅片平均溫度如表1所示。三種結(jié)構(gòu)中由LED燈到鋁基板的結(jié)構(gòu)相同,即由LED芯片到鋁基板的熱阻是相等的,不等的是外部熱沉到空氣的熱阻。所以,由鋁基板的溫度即可比較各結(jié)構(gòu)中LED芯片Pn結(jié)的結(jié)溫。由表1可知,結(jié)構(gòu)Ⅲ的Pn結(jié)結(jié)溫是最低的,此照明裝置的散熱是最佳的。Pn結(jié)結(jié)溫由其外部熱沉的二次散熱決定,外部熱沉的熱阻由傳導(dǎo)介質(zhì)的熱導(dǎo)率、肋片的表面總效率、空氣的對(duì)流換熱系數(shù)決定,三者都是越大越好。三種結(jié)構(gòu)中,微熱管的導(dǎo)熱率是極高的,相互靠得很緊的薄肋片有效度是較大的,風(fēng)扇運(yùn)行后其對(duì)流換熱系數(shù)是較大的。

表1:各照明裝置平均溫度分布

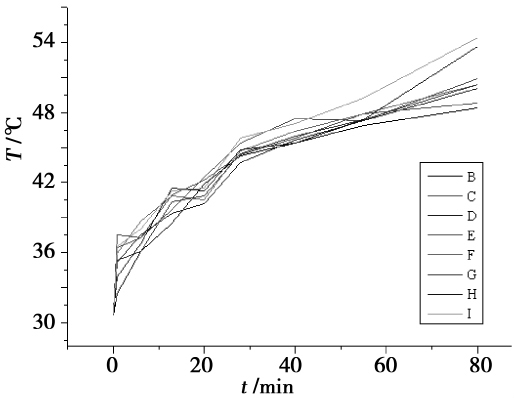

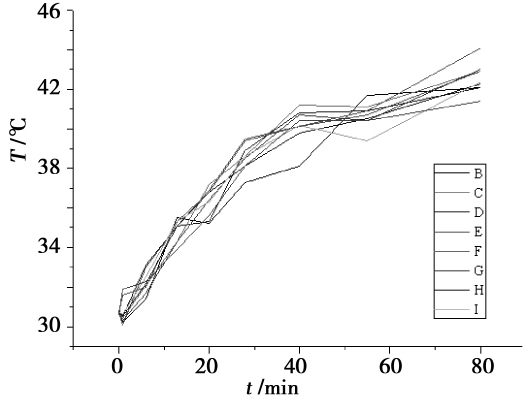

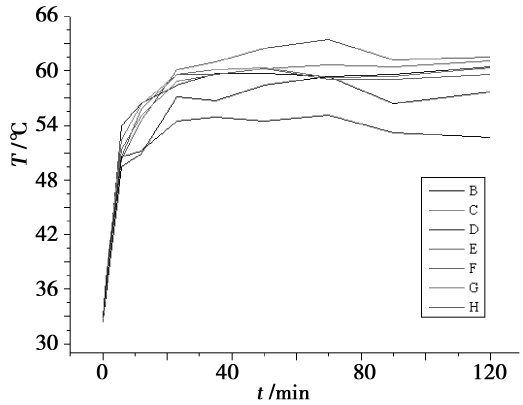

圖7、8、9所示分別為結(jié)構(gòu)Ⅰ、Ⅱ、Ⅲ的鋁基板和翅片溫度分布圖,可以看出:(1)三種結(jié)構(gòu)各自的鋁基板和翅片溫度分布基本一致,且翅片溫度低于鋁

(a)基板

(b)翅片

圖7結(jié)構(gòu)Ⅰ溫度分布圖

(a)基板

(b)翅片

圖8結(jié)構(gòu)Ⅱ溫度分布圖

(a)基板

(b)翅片

圖9:結(jié)構(gòu)Ⅲ溫度分布圖

基板溫度,符合熱傳導(dǎo)溫度分布規(guī)律;(2)結(jié)構(gòu)Ⅰ的溫度一直處于緩慢增長(zhǎng)當(dāng)中,說(shuō)明LED芯片產(chǎn)生的熱量不能及時(shí)的散發(fā)到空氣中,導(dǎo)致溫度增加;(3)結(jié)構(gòu)Ⅱ、Ⅲ的溫度能很快達(dá)到穩(wěn)定狀態(tài),而結(jié)構(gòu)Ⅰ則需較長(zhǎng)時(shí)間,因?yàn)槲峁艿臒釘U(kuò)散系數(shù)大,其對(duì)熱環(huán)境的改變反應(yīng)快,容易到達(dá)新的平衡狀態(tài);(4)結(jié)構(gòu)Ⅱ、Ⅲ的溫度增長(zhǎng)曲線分布基本一致,溫度快速上升至拐點(diǎn),后溫度基本穩(wěn)定在某一值,因結(jié)構(gòu)Ⅲ中的風(fēng)扇是當(dāng)腔內(nèi)的溫度上升至45℃時(shí)啟動(dòng),所以其溫度達(dá)拐點(diǎn)后溫度略有下降;(5)對(duì)比三種結(jié)構(gòu)的翅片溫度分布可知,結(jié)構(gòu)Ⅰ的翅片溫度分布最為均勻,而結(jié)構(gòu)Ⅱ翅片溫差最大,由于其采用相互靠得很緊的薄肋片,使得中部翅片間的流體流動(dòng)受到阻礙,對(duì)流換熱系數(shù)稍有減小,溫度升高。

1.3.3結(jié)溫的計(jì)算及壽命預(yù)測(cè)

利用傳熱學(xué)熱阻基本公式:

![]()

式中,rj-ref為Pn結(jié)結(jié)點(diǎn)到某個(gè)參照點(diǎn)熱阻,Δtj-ref為結(jié)溫tj與參照點(diǎn)溫度tref溫差,Pd為耗散功率。

可將公式改寫(xiě)為:

![]()

根據(jù)上述三種照明裝置的測(cè)試情況,可將鋁基板的溫度定為參照點(diǎn)的溫度tref,則求出Pn結(jié)點(diǎn)到鋁基板的熱阻rj-ref,即可求出結(jié)溫。根據(jù)上述熱阻模型公式,,即為L(zhǎng)ED封裝熱阻與MCPCB板熱阻之和。單顆1WLED的封裝熱阻為9℃/W,0.8mmMCPCB板的熱阻為7℃/W,單顆3WLED的封裝熱阻為14℃/W(注:不同公司或型號(hào)的LED熱阻有所不同)。由于結(jié)構(gòu)Ⅰ尚未達(dá)到穩(wěn)態(tài),不能計(jì)算其結(jié)溫,結(jié)構(gòu)Ⅱ和Ⅲ中LED結(jié)溫如表2所示。

表2:各照明裝置結(jié)溫分布

結(jié)構(gòu)Ⅰ在測(cè)試過(guò)程中,當(dāng)其運(yùn)行至80min時(shí)出現(xiàn)不穩(wěn)定狀況,為防止發(fā)生意外,停止測(cè)試。由此可知,結(jié)構(gòu)Ⅰ的散熱效果是不可靠的。由表2可知,結(jié)構(gòu)Ⅱ的結(jié)溫較高,但仍在其允許的工作溫度范圍內(nèi),主要由于其輸入功率較大,單顆3WLED的熱阻也較大,且翅片與空氣進(jìn)行自然對(duì)流散熱,換熱系數(shù)較小,因此需要對(duì)其進(jìn)行改進(jìn)。結(jié)構(gòu)Ⅲ能夠使照明裝置保持在較低溫度下運(yùn)行,是對(duì)結(jié)構(gòu)Ⅱ的一種改進(jìn)。根據(jù)ediSon公司給出的大功率白光LED的結(jié)溫在亮度70%時(shí)與壽命的關(guān)系可知,當(dāng)芯片結(jié)點(diǎn)溫度為110℃時(shí),其壽命約為16000h;芯片結(jié)點(diǎn)溫度為57℃時(shí),壽命約為70000h。結(jié)構(gòu)Ⅲ可以有效的實(shí)現(xiàn)大功率LED照明裝置的散熱,大大提高照明裝置的使用壽命。

1.3.4 結(jié)溫的影響因素

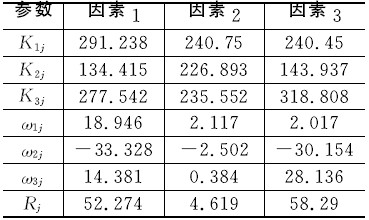

為了更好地實(shí)現(xiàn)LED照明裝置的設(shè)計(jì),使其結(jié)溫較低以獲得更長(zhǎng)的使用壽命,采用正交方法模擬了LED結(jié)溫的影響因素。風(fēng)扇的可靠性低、壽命短,會(huì)對(duì)LED照明裝置的應(yīng)用產(chǎn)生不利的影響,因此研究如何在自然對(duì)流條件下實(shí)現(xiàn)其散熱是非常有用的。取結(jié)構(gòu)Ⅱ中的單個(gè)模組進(jìn)行有限元anSyS10.0模擬,采用三因素三水平正交試驗(yàn)表,三因素分別為:介質(zhì)傳導(dǎo)率、對(duì)流換熱系數(shù)和熱流密度。介質(zhì)傳導(dǎo)率是指結(jié)構(gòu)Ⅱ中微熱管部分的熱導(dǎo)率;對(duì)流換熱系數(shù)是指翅片與周?chē)諝獾膶?duì)流系數(shù);熱流密度是指MCPCB板上的熱流密度(即:?jiǎn)晤wLED燈功率/MCPCB板面積)(注:實(shí)際上芯片熱流密度為L(zhǎng)ED燈功率/LED芯片面積,其到MCPCB板時(shí)熱流密度會(huì)發(fā)生改變且不等于LED燈功率/MCPCB板面積,由于目前沒(méi)有變熱流密度的相關(guān)理論,所以在此模擬試驗(yàn)中統(tǒng)一取加載在MCPCB板上的熱流密度為L(zhǎng)ED燈功率/MCPCB板面積,其得到的MCPCB板溫度小于實(shí)驗(yàn)值)。則其因素水平表如表3所示。得到的模擬實(shí)驗(yàn)結(jié)果如表4所示。對(duì)其進(jìn)行數(shù)據(jù)處理,得到極差如表5所示。

表3:正交試驗(yàn)因素水平表

表4:正交試驗(yàn)結(jié)果

表5:數(shù)據(jù)處理結(jié)果

表5中,珚y為實(shí)驗(yàn)結(jié)果的均值:

![]()

kij為第j列因素第i水平的實(shí)驗(yàn)結(jié)果之和,第j列因素第i水平的效應(yīng)ωij:

![]()

其中,S為第j列上,水平號(hào)i出現(xiàn)的次數(shù),極差rj為:

![]()

由上表可知:對(duì)流換熱系數(shù)對(duì)結(jié)溫的影響非常小,可認(rèn)為其與誤差波動(dòng)的影響一樣大,可忽略不計(jì);熱流密度的影響最大,介質(zhì)熱導(dǎo)率其次,但兩者的極差相差不大。即:在自然對(duì)流的情況下(系數(shù)約為5~10),對(duì)流換熱系數(shù)的影響可忽略不計(jì);而微熱管的熱導(dǎo)率可使結(jié)溫降低很多(ω2j為-33.328);LED燈功率的增大會(huì)導(dǎo)致熱流密度的大大增長(zhǎng),從而導(dǎo)致結(jié)溫的大大升高(LED燈從3W到5W,ωij從2.017到28.136)。設(shè)計(jì)LED照明裝置時(shí),若為自然對(duì)流方式,則不必考慮其放置環(huán)境的換熱系數(shù),而盡量提高其導(dǎo)熱環(huán)節(jié)的熱導(dǎo)率,尋找新的高熱導(dǎo)率部件;對(duì)LED燈的功率進(jìn)行控制,結(jié)合整個(gè)裝置的散熱能力來(lái)確定LED燈的功率。

2、結(jié)論

目前,LED器件正不斷地朝著更大功率方向發(fā)展,功率型LED的驅(qū)動(dòng)電流也不斷增大,這使得解決散熱問(wèn)題已經(jīng)成為大功率LED實(shí)現(xiàn)產(chǎn)業(yè)化的先決條件。針對(duì)LED器件的散熱環(huán)節(jié),將其分為一次封裝散熱和二次熱沉散熱。一次封裝散熱主要取決于LED燈的封裝結(jié)構(gòu)和封裝材料,二次熱沉散熱主要取決于外部熱沉的結(jié)構(gòu)及散熱方式。降低封裝熱阻是解決LED散熱最根本的途徑,但是在新的封裝結(jié)構(gòu)和材料出現(xiàn)前,優(yōu)化LED器件的二次熱沉散熱是目前的關(guān)鍵。 本文對(duì)三種大功率LED照明裝置的二次熱沉散熱進(jìn)行了散熱原理比較、實(shí)驗(yàn)性能分析,建立了熱阻網(wǎng)絡(luò)模型,對(duì)其進(jìn)行了結(jié)溫計(jì)算和壽命預(yù)測(cè),發(fā)現(xiàn)微熱管、薄肋片、風(fēng)扇可以很好的實(shí)現(xiàn)散熱,并利用正交試驗(yàn)法對(duì)LED照明裝置結(jié)溫的影響因素進(jìn)行了模擬分析,發(fā)現(xiàn)自然對(duì)流條件下,對(duì)流換熱系數(shù)的影響可忽略不計(jì),而需盡量提高導(dǎo)熱環(huán)節(jié)的熱導(dǎo)率并結(jié)合其散熱能力進(jìn)行功率的控制。為微熱管散熱技術(shù)提供了技術(shù)參考,為大功率LED器件的二次熱沉散熱提供了有效的實(shí)現(xiàn)途徑,但實(shí)際應(yīng)用中需要對(duì)其整體結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)。