目前CLIB已商品化,主要用作小型電子產(chǎn)品電源,如:電腦主板、MP3手表、計(jì)算器、禮品、鐘表、玩具、藍(lán)牙耳機(jī)、PDA、電子匙、IC卡、手搖充電手電筒等產(chǎn)品中,壽命可達(dá)5~10年,受到了鋰電池生產(chǎn)商的青睞。另外,CLIB較圓柱形和方形鋰離子電池成本低,封口容易,設(shè)備要求簡單,因此,近年來很多電池公司、大專院校和科研院所的研發(fā)部門對開發(fā)CLIB越來越重視。本文采用正交實(shí)驗(yàn)法(OE)優(yōu)化了C/LiCoO2LIR2016型扣式電池的制備工藝,通過電化學(xué)阻抗(EIS)和充放電等測試手段研究了該電池的電化學(xué)性能,為人們深入研究和開發(fā)這類電池提供一定的依據(jù)和借鑒。

1 實(shí)驗(yàn)

1.1 LIR2016電池制備工藝

LIR2016電池工藝研究主要包括配膏、制極片、電池裝配和封口。

(1)配膏工藝

按照正交表1稱量活性物質(zhì)(正極活性物質(zhì)Li-CoO2,負(fù)極活性物質(zhì)為C)、導(dǎo)電劑SP和粘結(jié)劑PVDF進(jìn)行配膏,其基本過程是:首先將PVDF加入NMP中,在50℃下恒溫50min使PVDF完全溶解;然后將SP與活性物質(zhì)在磁力攪拌器下干混10min,使其混合均勻并在干燥箱中干燥;最后將干混材料SP與活性物質(zhì)加入已均勻溶解PVDF的NMP中攪拌20min涂膏。

(2)極片制作工藝

極片的制作工藝對電池的性能有很大的影響,其基本過程為:

①涂片,用玻璃棒把正/負(fù)極漿料分別均勻平整地涂在鋁箔/銅箔上;

②干燥,把極片放在一定溫度的烘箱中干燥,除去大量的溶劑NMP;

③預(yù)壓片,極片在油壓機(jī)上以5MPa的壓力進(jìn)行壓片,并且在達(dá)到預(yù)定的壓力后停頓10s;

④打片,用模具把極片沖成Φ=18mm的正負(fù)極片;

⑤二次壓片,極片放在油壓機(jī)上進(jìn)行壓片,達(dá)到預(yù)定的壓力后靜止30s;

⑥二次干燥,在一定溫度下干燥極片,主要是除去壓片、沖片和二次壓片時(shí)在空氣中操作所吸收的水分。

(3)電池裝配工藝

電池裝配在充滿Ar氣的手套箱中進(jìn)行,隔膜采用Cellgard2000,電解液為1mol/LLiPF6/EC-DMC(體積比1∶1),具體裝配流程如圖1所示。

1.2 電化學(xué)性能測試

采用CHI660B型電化學(xué)工作站進(jìn)行EIS(頻率為10mHz~100kHz)的測試;用新威BTS5V/10mA型進(jìn)行恒電流充放電性能測試(充放電電壓區(qū)間為2.75-4.2V)。

1.3 正交實(shí)驗(yàn)設(shè)計(jì)

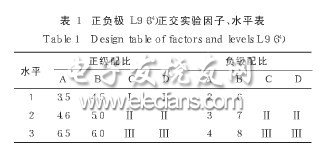

根據(jù)實(shí)驗(yàn)經(jīng)驗(yàn),分別選取4因素為:A-SP含量/%;B-PVDF含量/%;C-攪拌方式(I:磁力攪拌;Ⅱ:研磨攪拌+磁力攪拌;III:研磨攪拌+強(qiáng)力攪拌);D-干燥溫度(I:90℃下干燥8h;Ⅱ:120℃下干燥3h;III:120℃下真空干燥3h),每個(gè)因數(shù)選擇了3個(gè)水平,其設(shè)計(jì)如表1所示。

2 結(jié)果與討論

2.1 正交實(shí)驗(yàn)結(jié)果分析

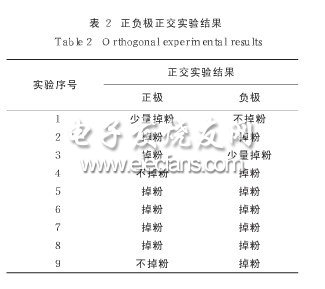

實(shí)驗(yàn)結(jié)果如表2所示,以極片是否掉粉為實(shí)驗(yàn)指標(biāo)。由表可知掉粉現(xiàn)象較為嚴(yán)重,而且組裝成的電池均不能放電,電池的開路電壓絕大多數(shù)在零附近,放電容量和放電時(shí)間幾乎為零。

2.2 極片制作工藝研究

掉粉是指膏體從集流體上脫落,解剖電池可以直接觀察到膏粉溶解在電解液里,隔膜被染成黑色,為了解決極片掉粉的問題,對其制作工藝進(jìn)行了深入的研究。從表2中可以看出,膏的配比、攪拌方式以及干燥溫度和時(shí)間都對掉粉程度有直接影響,下面針對極片的掉粉情況進(jìn)行工藝規(guī)范。

(1)配膏工藝

膏體主要有活性物質(zhì)、導(dǎo)電劑、粘結(jié)劑以及溶劑4種物質(zhì)組成。溶劑主要作用是讓其它3種物質(zhì)均勻混合,之后它就在干燥過程中被揮發(fā)掉。導(dǎo)電劑乙炔黑或SP主要是增強(qiáng)電極的導(dǎo)電性,減小電阻,其用量不是越多越好;導(dǎo)電劑的比表面積較大,當(dāng)導(dǎo)電劑過多時(shí),活性物質(zhì)的用量就相對減少,從而導(dǎo)致電池的容量下降。粘結(jié)劑主要是用來增強(qiáng)膏的粘稠度以及與集流體的結(jié)合力,粘結(jié)劑的量對極片掉粉程度有很大影響。因此在保證極片不掉粉的前提下,應(yīng)使活性物質(zhì)的含量最多。

由表2可知,極片掉粉少和不掉粉的是實(shí)驗(yàn)1、4、9(正極)和實(shí)驗(yàn)1、3(負(fù)極),可以看出在正極配膏中,粘結(jié)劑與導(dǎo)電劑含量的相關(guān)性比粘結(jié)劑與活性物質(zhì)含量的相關(guān)性更大。而負(fù)極粘結(jié)劑的含量則與活性物質(zhì)含量的相關(guān)性更大。正負(fù)極配膏的最佳配比分別為:LiCoO2∶SP∶PVDF∶NMP=47.6∶2.4∶2.4∶47.6(質(zhì)量比)和C∶SP∶PVDF∶NMP=36.5∶1.2∶3.3∶59.0(質(zhì)量比)。

(2)攪拌工藝

攪拌的目的是讓活性物質(zhì)、導(dǎo)電劑、粘結(jié)劑這3種物質(zhì)在溶劑中得以均勻分布,以增強(qiáng)極片的導(dǎo)電性和防止極片出現(xiàn)掉粉現(xiàn)象。

實(shí)驗(yàn)主要采用超聲波攪拌、磁力攪拌和強(qiáng)力攪拌3種常用的攪拌方式,另外還有手工研磨。研磨主要適用于固-固相物質(zhì)的混合,使各種物質(zhì)在干粉狀態(tài)下混合均勻。另外3種攪拌均適用于固-液混合和固-固混合,但攪拌原理、效果有所不同。超聲波能迫使介質(zhì)做激烈的機(jī)械振動(dòng),并能產(chǎn)生強(qiáng)大的單向力作用于液體中的微氣核(空化核),使其在聲場的作用下被激活,表現(xiàn)為泡核的振動(dòng)、生長、收縮和崩潰等一系列的動(dòng)力學(xué)過程,使溶液有猛烈的擴(kuò)張和收縮作用;磁力攪拌器的原理是利用電動(dòng)機(jī)帶動(dòng)磁鋼,其磁力線帶動(dòng)玻璃容器中的攪拌子完成攪拌任務(wù),特點(diǎn)是轉(zhuǎn)速在一定范圍內(nèi)可任意調(diào)節(jié),可以在密封容器中進(jìn)行調(diào)混作用;強(qiáng)力攪拌器主要是依靠高速旋轉(zhuǎn)的葉片對液體的切向力進(jìn)行攪拌,這種攪拌方式根據(jù)轉(zhuǎn)速的不同可以選擇不同的攪拌強(qiáng)度,轉(zhuǎn)速比較高的機(jī)械攪拌器可以達(dá)到2500r/min。三者的攪拌力度由強(qiáng)到弱依次是:強(qiáng)力攪拌>磁力攪拌>超聲波攪拌。

對此,設(shè)計(jì)了以下幾個(gè)實(shí)驗(yàn)來研究加料方法和攪拌工藝對掉粉性能的影響:

①活性物質(zhì)+導(dǎo)電劑→手工研磨20min→NMP(已溶PVDF)→超聲波攪拌1h;

②活性物質(zhì)+導(dǎo)電劑→手工研磨20min→NMP(已溶PVDF)→磁力攪拌1h;

③活性物質(zhì)+導(dǎo)電劑→手工研磨20min→NMP(已溶PVDF)→強(qiáng)力攪拌1h;

④導(dǎo)電劑→NMP(已溶PVDF)→強(qiáng)力攪拌20min→活性物質(zhì)→超聲波攪拌1h;

⑤導(dǎo)電劑→NMP(已溶PVDF)→強(qiáng)力攪拌20min→活性物質(zhì)→磁力攪拌1h;

⑥導(dǎo)電劑→NMP(已溶PVDF)→強(qiáng)力攪拌20min→活性物質(zhì)→強(qiáng)力攪拌1h;

⑦導(dǎo)電劑→NMP(已溶PVDF)→強(qiáng)力攪拌20min→活性物質(zhì)→強(qiáng)力攪拌1h→磁力攪拌15min;

⑧導(dǎo)電劑→NMP(已溶PVDF)→強(qiáng)力攪拌20min→活性物質(zhì)→強(qiáng)力攪拌1h→超聲波攪拌15min。

實(shí)驗(yàn)結(jié)果表明:出現(xiàn)嚴(yán)重掉粉的是①、④,出現(xiàn)輕微掉粉的是②、⑤,不掉粉的是③、⑥、⑦、⑧,但⑧工藝的放電性能最好。從而得到攪拌的最佳工藝為:

將PVDF加入NMP中50℃下溶解50min,然后把SP加入其中強(qiáng)力攪拌20min,再將活性物質(zhì)加入后強(qiáng)力攪拌1h,最后超聲波攪拌15min。(3)干燥溫度和時(shí)間

干燥的目的是除去膏體中大量的溶劑NMP以及在配膏過程中吸收到的水分。由表2可知,正極片在90℃下干燥8h或120℃下真空干燥3h,負(fù)極片在90℃下干燥8h均不掉粉,由此可得到下面的結(jié)論:

①溶劑NMP不需要太高的干燥溫度,但溶劑的量很多,需要較多的熱量,所以干燥時(shí)間要較長;

②水的沸點(diǎn)是100℃,所需的干燥溫度較高。

但水份含量少,需要干燥的熱量較少,因而干燥時(shí)間短,另外負(fù)極的干燥溫度應(yīng)低于正極的干燥溫度;

③如果在真空條件下干燥效果更好。

然而,實(shí)驗(yàn)溫度是不是越高越好?本文專門研究了干燥溫度對掉粉的影響。

實(shí)驗(yàn)設(shè)計(jì):配膏、壓片等其它工藝相同。正極的干燥溫度分別為120℃和150℃,負(fù)極干燥溫度分別為90℃和120℃,干燥時(shí)間均為8h。

實(shí)驗(yàn)結(jié)果表明,150℃下干燥的正極片和120℃下干燥的負(fù)極片在電池裝配過程中就出現(xiàn)明顯的掉粉;而120℃下干燥的正極片和90℃下干燥的負(fù)極片沒有掉粉現(xiàn)象。因此正負(fù)極片最佳干燥工藝為:正極片在120℃下干燥8h;負(fù)極片在90℃下干燥8h。

(4)壓片工藝壓片的目的

主要有兩個(gè):一是為了消除毛刺,使極片表面光滑、平整,防止裝配電池時(shí)毛刺穿透隔膜引起短路;二是增強(qiáng)膏和集流體的強(qiáng)度,減小歐姆電阻。壓力過大時(shí),極片易發(fā)生卷曲情況,不利于電池裝配,甚至有可能把膏粘在磨具上,引起極片起皮;壓力過小又起不到壓片的作用;壓力適中時(shí)就可得到柔軟性、附著力都較好的極片。

從多次的實(shí)驗(yàn)中得到壓片最佳工藝為:正極片壓力為20MPa,負(fù)極片壓力為16MPa,當(dāng)?shù)竭_(dá)預(yù)定壓力后要靜止0.5min。

2.3 極片掉粉和電池放電之間的關(guān)系討論

盡管通過2.2節(jié)的各工藝規(guī)范成功解決了極片掉粉問題,但所有的電池幾乎都不能充放電,可見極片是否掉粉與電池的充放電之間沒有必然的聯(lián)系。

電池的制備分為兩大步驟:一是從配膏到制備出極片;二是電池的裝配和封口工藝。為了分析掉粉情況和充放電特性之間的關(guān)系,設(shè)計(jì)了以下3個(gè)實(shí)驗(yàn):

實(shí)驗(yàn)①:按2.2節(jié)的工藝規(guī)范(極片不掉粉)進(jìn)行正負(fù)極片制作→電池裝配→封口→充放電性能測試;

實(shí)驗(yàn)②:(用某電池公司已商品化生產(chǎn)的極片)→電池裝配→封口→充放電性能測試;

實(shí)驗(yàn)③:用①的正負(fù)極片→電池裝配(Li/LiCoO2,Li/C)→封口→充放電性能測試。

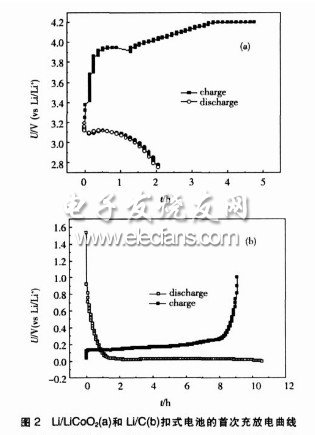

實(shí)驗(yàn)結(jié)果表明,用實(shí)驗(yàn)①和實(shí)驗(yàn)②做成的電池幾乎都不能放電,但用實(shí)驗(yàn)③做的Li/LiCoO2、Li/C電池均能放電,圖2為其首次充放電曲線。說明按2.2節(jié)工藝規(guī)范所制備的正負(fù)極片可以充放電;而公司原本可充放電的極片在電池的裝配和封口之后卻不能進(jìn)行充放電,故可得結(jié)論:電池不掉粉并不等于電池可以充放電;2.2節(jié)工藝規(guī)范是合理、正確的;電池的充放電性能與電池裝配和封口工藝有很大關(guān)系。

2.4 電池不能放電的原因分析

盡管極片的掉粉得到解決,但很多電池開路電壓低,電阻大,并且只能充電不能放電,為此分析了可能的原因。

(1)開路電壓低的原因分析

一部分電池制成后靜置1~2h的開路電壓在0V左右,其可能的原因?yàn)椋?/p>

①極片的毛刺穿破隔膜,造成電池短路;

②電池在裝配過程中,正負(fù)極片偏移,導(dǎo)致短路;

③電池的裝配不緊,導(dǎo)致電池正負(fù)極外殼與正負(fù)極片的虛接,造成電池?cái)嗦贰?/p>

為了解決由①造成的電池短路,制片工藝中增加了壓片工藝;減小正負(fù)極片的直徑,同時(shí)增大隔膜的直徑,來消除原因②造成的電池短路;最后采用緊裝配來避免斷路現(xiàn)象發(fā)生。

(2)電化學(xué)阻抗大的原因分析

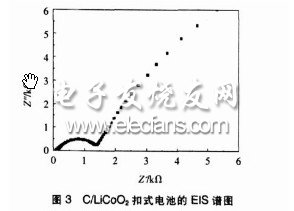

圖3是C/LiCoO2扣式電池的EIS譜圖。

由圖可知該電池電化學(xué)阻抗很大(1.3kΩ),其原因可能是:

①導(dǎo)電劑添加量不夠;

②隔膜的孔隙率小,使得電解液中的鋰離子不能順利通過;

③電解液分解,電解液中的鋰離子減少。

對于原因①,采用加過量的導(dǎo)電劑;對于原因②采用更換不同的電池隔膜。通過這兩種方法的改進(jìn),所得電池的電化學(xué)阻抗仍很大;所以為原因③是造成電池電化學(xué)阻抗變大的主要原因,理由是電池在封口之前,若有少量的空氣和水分進(jìn)入電池,就會(huì)在碳負(fù)極表面上直接還原生成氧化鋰、氟化鋰和氫氧化鋰以及氫氣,消耗掉電池中有限的鋰離子,造成電池不可逆容量與內(nèi)壓的增大;另一方面,氟化氫還會(huì)與正極材料發(fā)生反應(yīng),造成正極材料的溶解。

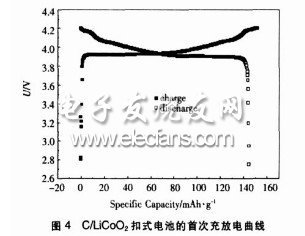

2.5 工藝優(yōu)化后的CLIB充放電特性

圖4是經(jīng)過了極片制備工藝、裝配工藝和封口工藝優(yōu)化后的CLIB充放電曲線。由圖可知,經(jīng)過配膏、攪拌、干燥溫度、干燥時(shí)間、壓片、裝配、封口等工藝優(yōu)化后,C/LiCoO2扣式電池已經(jīng)由原來只能充電、不能放電變成了可充可放的充電電池。

3 結(jié)論

(1)正負(fù)極膏體的最佳配比分別為:LiCoO2∶SP∶PVDF∶NMP=47.6∶2.4∶2.4∶47.6(質(zhì)量比)和C∶SP∶PVDF∶NMP=36.5∶1.2∶3.3∶59.0(質(zhì)量比);

(2)攪拌的工藝規(guī)范為:將PVDF加入NMP中,在50℃下溶解50min,然后把SP加入其中強(qiáng)力攪拌20min,再將活性物質(zhì)加入后強(qiáng)力攪拌1h,最后超聲波攪拌15min;

(3)正負(fù)極片干燥工藝規(guī)范為:正極片在120℃下干燥8h,負(fù)極片在90℃下干燥8h;

(4)壓片工藝規(guī)范為:正極片壓力20MPa,負(fù)極片壓力16MPa,當(dāng)達(dá)到預(yù)定壓力后要靜止0.5min;

(5)裝配和封口工藝是影響電池充放電性能的重要因素,電池應(yīng)在惰性條件下實(shí)行緊裝配。