當聽到“半導體”這個詞時,你會想到什么?它聽起來復雜且遙遠,但其實已經滲透到我們生活的各個方面:從智能手機、筆記本電腦、信用卡到地鐵,我們日常生活所依賴的各種物品都用到了半導體。

每個半導體產品的制造都需要數百個工藝,泛林集團將整個制造過程分為八個步驟:晶圓加工-氧化-光刻-刻蝕-薄膜沉積-互連-測試-封裝。

為幫助大家了解和認識半導體及相關工藝,我們將以三期微信推送,為大家逐一介紹上述每個步驟。

第一步 晶圓加工

所有半導體工藝都始于一粒沙子!因為沙子所含的硅是生產晶圓所需要的原材料。晶圓是將硅(Si)或砷化鎵(GaAs)制成的單晶柱體切割形成的圓薄片。要提取高純度的硅材料需要用到硅砂,一種二氧化硅含量高達95%的特殊材料,也是制作晶圓的主要原材料。晶圓加工就是制作獲取上述晶圓的過程。

① 鑄錠

首先需將沙子加熱,分離其中的一氧化碳和硅,并不斷重復該過程直至獲得超高純度的電子級硅(EG-Si)。高純硅熔化成液體,進而再凝固成單晶固體形式,稱為“錠”,這就是半導體制造的第一步。硅錠(硅柱)的制作精度要求很高,達到納米級,其廣泛應用的制造方法是提拉法。

② 錠切割

前一個步驟完成后,需要用金剛石鋸切掉鑄錠的兩端,再將其切割成一定厚度的薄片。錠薄片直徑決定了晶圓的尺寸,更大更薄的晶圓能被分割成更多的可用單元,有助于降低生產成本。切割硅錠后需在薄片上加入“平坦區(qū)”或“凹痕”標記,方便在后續(xù)步驟中以其為標準設置加工方向。

③ 晶圓表面拋光

通過上述切割過程獲得的薄片被稱為“裸片”,即未經加工的“原料晶圓”。裸片的表面凹凸不平,無法直接在上面印制電路圖形。因此,需要先通過研磨和化學刻蝕工藝去除表面瑕疵,然后通過拋光形成光潔的表面,再通過清洗去除殘留污染物,即可獲得表面整潔的成品晶圓。

第二步 氧化

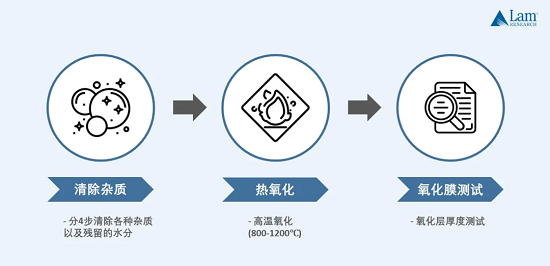

氧化過程的作用是在晶圓表面形成保護膜。它可以保護晶圓不受化學雜質影響、避免漏電流進入電路、預防離子植入過程中的擴散以及防止晶圓在刻蝕時滑脫。

氧化過程的第一步是去除雜質和污染物,需要通過四步去除有機物、金屬等雜質及蒸發(fā)殘留的水分。清潔完成后就可以將晶圓置于800至1200攝氏度的高溫環(huán)境下,通過氧氣或蒸氣在晶圓表面的流動形成二氧化硅(即“氧化物”)層。氧氣擴散通過氧化層與硅反應形成不同厚度的氧化層,可以在氧化完成后測量它的厚度。

干法氧化和濕法氧化

根據氧化反應中氧化劑的不同,熱氧化過程可分為干法氧化和濕法氧化,前者使用純氧產生二氧化硅層,速度慢但氧化層薄而致密,后者需同時使用氧氣和高溶解度的水蒸氣,其特點是生長速度快但保護層相對較厚且密度較低。

除氧化劑以外,還有其他變量會影響到二氧化硅層的厚度。首先,晶圓結構及其表面缺陷和內部摻雜濃度都會影響氧化層的生成速率。此外,氧化設備產生的壓力和溫度越高,氧化層的生成就越快。在氧化過程,還需要根據單元中晶圓的位置而使用假片,以保護晶圓并減小氧化度的差異。

第三步 光刻

光刻是通過光線將電路圖案“印刷”到晶圓上,我們可以將其理解為在晶圓表面繪制半導體制造所需的平面圖。電路圖案的精細度越高,成品芯片的集成度就越高,必須通過先進的光刻技術才能實現。具體來說,光刻可分為涂覆光刻膠、曝光和顯影三個步驟。

① 涂覆光刻膠

在晶圓上繪制電路的第一步是在氧化層上涂覆光刻膠。光刻膠通過改變化學性質的方式讓晶圓成為“相紙”。晶圓表面的光刻膠層越薄,涂覆越均勻,可以印刷的圖形就越精細。這個步驟可以采用“旋涂”方法。

根據光(紫外線)反應性的區(qū)別,光刻膠可分為兩種:正膠和負膠,前者在受光后會分解并消失,從而留下未受光區(qū)域的圖形,而后者在受光后會聚合并讓受光部分的圖形顯現出來。

② 曝光

在晶圓上覆蓋光刻膠薄膜后,就可以通過控制光線照射來完成電路印刷,這個過程被稱為“曝光”。我們可以通過曝光設備來選擇性地通過光線,當光線穿過包含電路圖案的掩膜時,就能將電路印制到下方涂有光刻膠薄膜的晶圓上。

在曝光過程中,印刷圖案越精細,最終的芯片就能夠容納更多元件,這有助于提高生產效率并降低單個元件的成本。在這個領域,目前備受矚目的新技術是EUV光刻。去年2月,泛林集團與戰(zhàn)略合作伙伴ASML和imec共同研發(fā)出了一種全新的干膜光刻膠技術。該技術能通過提高分辨率(微調電路寬度的關鍵要素)大幅提升EUV光刻曝光工藝的生產率和良率。

③ 顯影

曝光之后的步驟是在晶圓上噴涂顯影劑,目的是去除圖形未覆蓋區(qū)域的光刻膠,從而讓印刷好的電路圖案顯現出來。顯影完成后需要通過各種測量設備和光學顯微鏡進行檢查,確保電路圖繪制的質量。

以上是對晶圓加工、氧化和光刻工藝的簡要介紹,下一期,我們將為大家介紹半導體制造中兩大重要步驟——刻蝕和薄膜沉積,敬請期待!