0 引言

隨著感應(yīng)加熱電源對(duì)自動(dòng)化控制程度及可靠性要求的提高,感應(yīng)加熱電源正向智能化與數(shù)字化控制的方向發(fā)展。DSP具有高速的數(shù)字處理能力及豐富的外設(shè)功能,使得一些先進(jìn)的控制策略能夠應(yīng)用實(shí)踐,研究基于DSP的數(shù)字控制感應(yīng)加熱電源,可使產(chǎn)品具有更加優(yōu)良的穩(wěn)定性及控制的實(shí)時(shí)性,并且具有簡(jiǎn)單靈活的特點(diǎn)。本文以TMS320F2812為核心,設(shè)計(jì)了超音頻串聯(lián)諧振式感應(yīng)加熱電源的數(shù)字化控制系統(tǒng),包括數(shù)字鎖相環(huán)(DPLL)、移相PWM發(fā)生與系統(tǒng)閉環(huán)控制等。

1 系統(tǒng)結(jié)構(gòu)

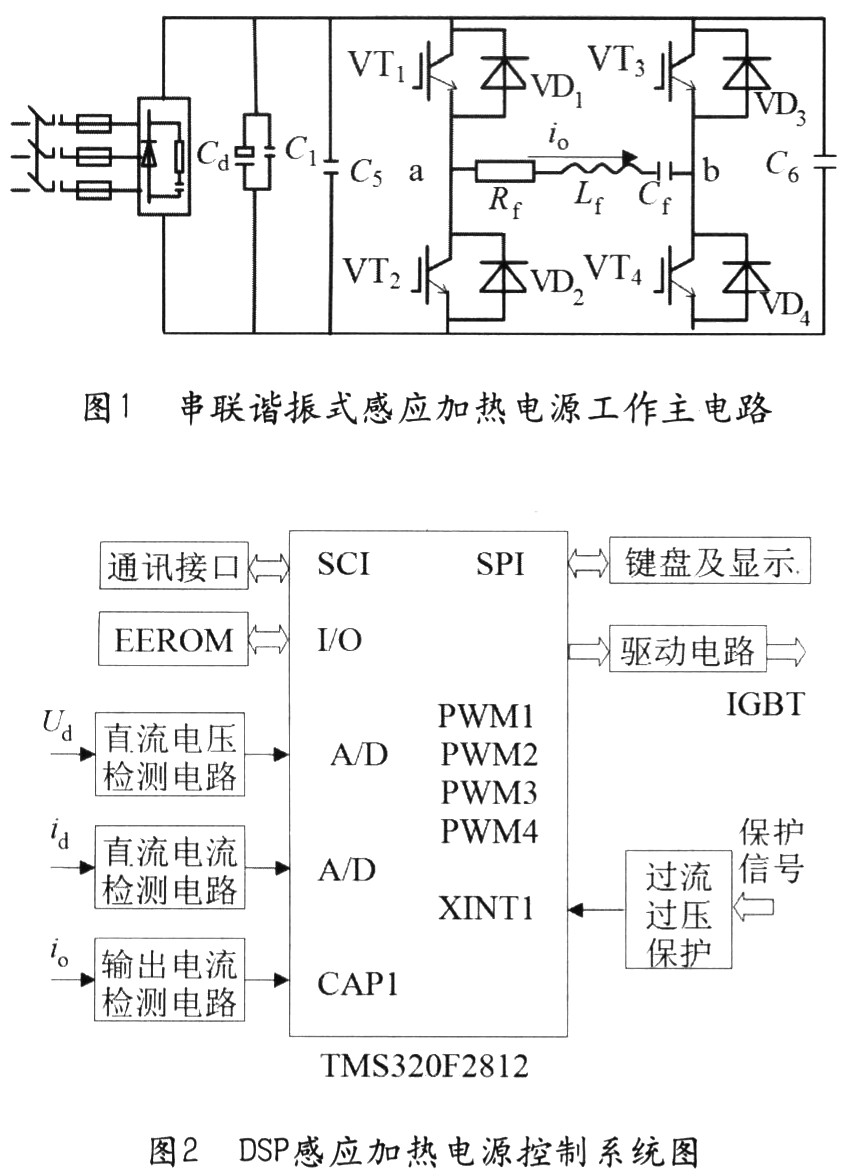

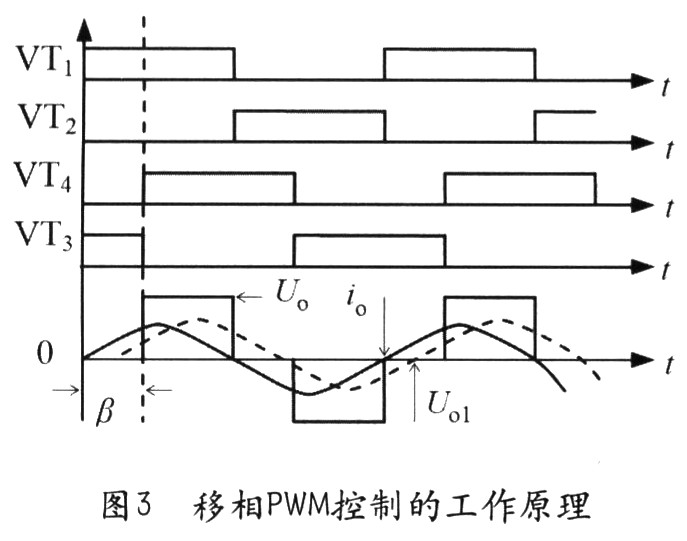

串聯(lián)諧振式感應(yīng)加熱電源主電路如圖1所示。采用不控整流加可控逆變電源結(jié)構(gòu),負(fù)載為感應(yīng)線(xiàn)圈(等效為電感)與補(bǔ)償電容串聯(lián)。逆變部分采用帶鎖相環(huán)的移相PWM控制。基于TMS320F2812的系統(tǒng)控制框圖如圖2所示。其中直流側(cè)電壓檢測(cè)電路和電流檢測(cè)電路用于系統(tǒng)的閉環(huán)控制;輸出電流檢測(cè)電路是獲取負(fù)載電流頻率脈沖信號(hào),用于頻率跟蹤的同步信號(hào)。

2 移相PWM調(diào)功原理

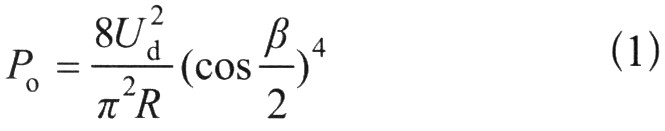

圖1中由VTl和VT2的臂作為基準(zhǔn)臂,VT3和VT4的臂作為移相臂,控制脈沖如圖3所示。由圖可見(jiàn),其中VT1和VT2、VT3和VT4控制信號(hào)仍然保持互補(bǔ)相位關(guān)系,但VT3和VT4控制信號(hào)分別滯后VT1和VT2角度β,該角度在0~π范圍內(nèi)連續(xù)可調(diào)。改變移相臂的相位角β即可改變輸出電壓波形,從而改變電壓基波有效值,實(shí)現(xiàn)橋內(nèi)調(diào)壓的目的。

設(shè)輸入直流電壓為Ud,VT4控制信號(hào)滯后VT1控制信號(hào)β角。則電路輸出功率可用基波有功功率表示:

3 基于DSP控制系統(tǒng)的實(shí)現(xiàn)

1)數(shù)字鎖相環(huán)與移相PWM信號(hào)的發(fā)生

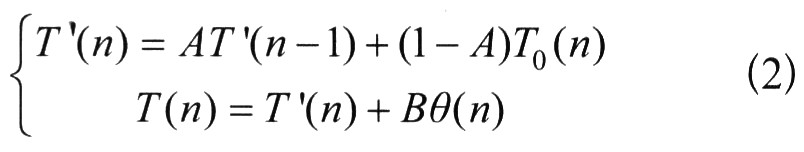

采用TMS320F2812的EV單元,結(jié)合數(shù)字鎖相環(huán)基本算式,可有效實(shí)現(xiàn)感應(yīng)加熱電源的頻率跟蹤。數(shù)字鎖相環(huán)基本算式如下:

式中,T0(n)為同步信號(hào)周期,T1(n)為二階濾波后的結(jié)果,T(n)為頻率相位修正后的結(jié)果。A為頻率修正系數(shù),B為相位修正系數(shù)。

基于TMS320F28l2實(shí)現(xiàn)數(shù)字鎖相環(huán)(DPLL)的基本原理如圖4所示。算法過(guò)程如下:

(1)設(shè)置捕獲單元為上升沿捕獲,當(dāng)同步信號(hào)脈沖的上升沿到達(dá)到,計(jì)數(shù)器2從零開(kāi)始計(jì)數(shù),當(dāng)下一個(gè)脈沖上升沿到達(dá)時(shí),捕獲計(jì)數(shù)器2的值,得到同步信號(hào)的周期值T0(n)。

(2)開(kāi)放定時(shí)器1的下溢中斷,當(dāng)計(jì)數(shù)器l為零時(shí)即進(jìn)入下溢中斷,立即讀取并記錄此刻計(jì)數(shù)器2的值,如圖4中點(diǎn)M,該值即為相位差θ(n),將其存入到相應(yīng)寄存器中,等待程序調(diào)用。

(3)調(diào)用相關(guān)變量,基于鎖相環(huán)基本算式,計(jì)算得到新的周期值T(n)。

(4)判斷T(n)是否在頻率限定范圍之內(nèi),限幅處理后,將T(n)作為計(jì)數(shù)器1下一周期的周期值,這樣在每個(gè)周期都進(jìn)行調(diào)節(jié)便可實(shí)現(xiàn)鎖相的目的。

考慮到移相PWM信號(hào)的發(fā)生,這里需設(shè)置計(jì)數(shù)器l為連續(xù)增減計(jì)數(shù)模式,所以實(shí)際載入周期寄存器的值的需再除以2。

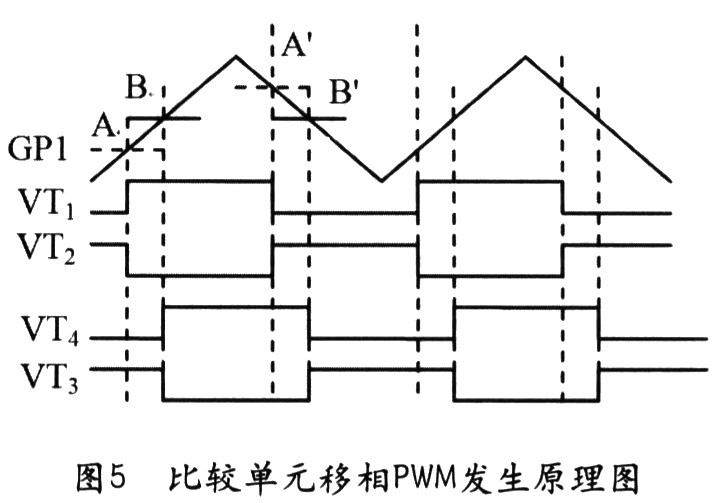

移相PWM信號(hào)的發(fā)生原理如圖5所示。設(shè)置定時(shí)/計(jì)數(shù)器1(GPl)為連續(xù)增減計(jì)數(shù)模式,設(shè)A和A′兩點(diǎn)對(duì)應(yīng)于比較單元l(CMPl),B和B′對(duì)應(yīng)于比較單元2(CMP2)。比較單元1與比較單元2分別輸出兩路互補(bǔ)的脈沖信號(hào)。在GPl的下溢中斷和周期匹配中斷及時(shí)改變定時(shí)器比較寄存器的值,即可產(chǎn)生所需的移相PWM信號(hào)。

比較寄存器值的算法如下:

其中,TPR(n)為定時(shí)器l的周期值,date1和date2為兩個(gè)變量值。改變datel與date2的差值,即可得到移相角可控的PWM輸出。

設(shè)移相臂的滯后角度為β,則

由式(3)可知,當(dāng)datel=0,date2=TPR(n)時(shí),移相角β最大,此時(shí)移相范圍為0~π,但在DSP的程序設(shè)計(jì)中datel(A點(diǎn))是不能取零的,所以在這種算法下,移相角的范圍與datel的最小取值有關(guān)。

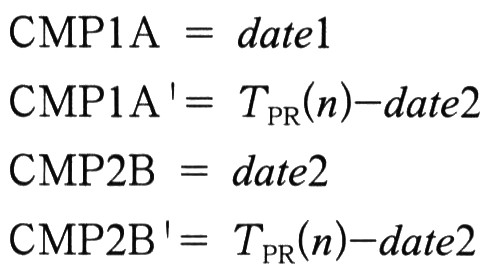

結(jié)合數(shù)字鎖相環(huán)與移相PWM的發(fā)生原理,可以設(shè)計(jì)出兩者相結(jié)合的算法,在DSP中的算法流程圖如圖6所示。

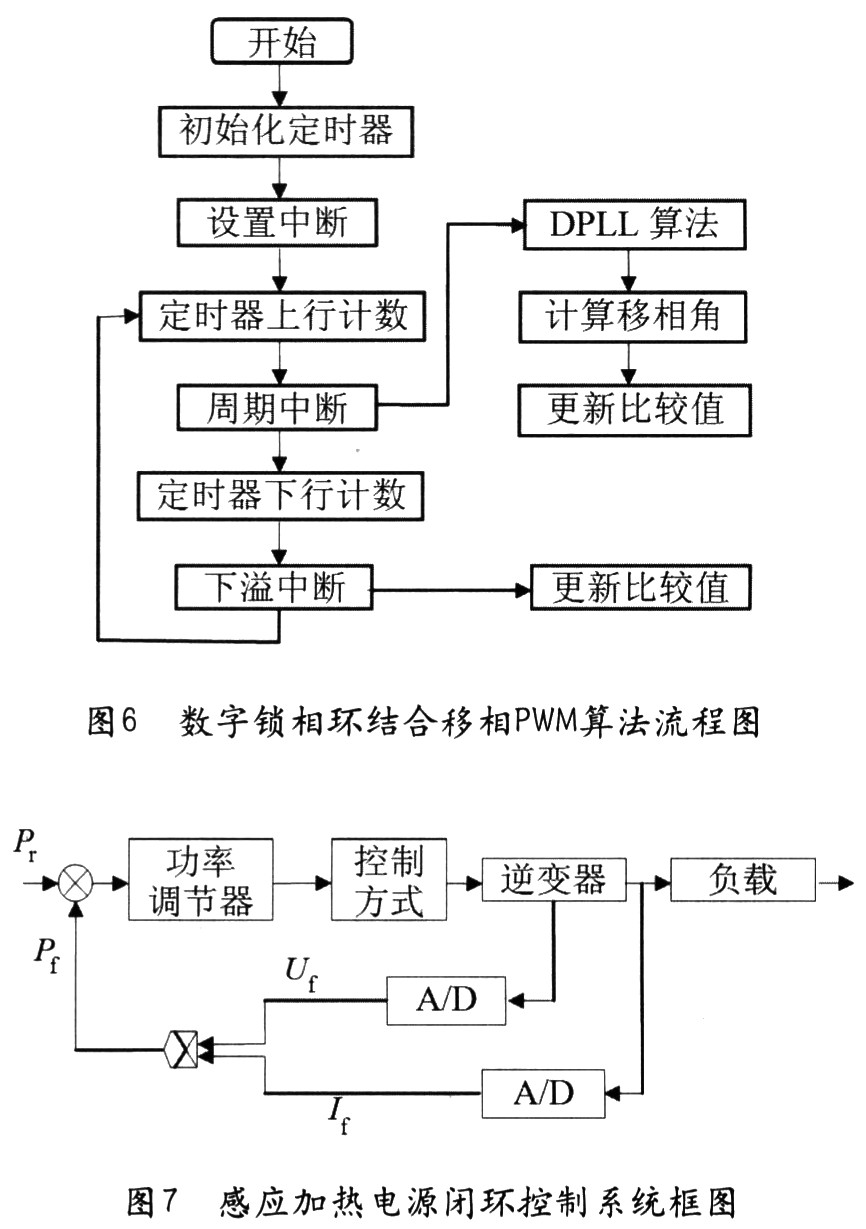

2)閉環(huán)控制

本文采用閉環(huán)控制結(jié)構(gòu)如圖7所示。檢測(cè)輸出電壓及電流變化,將反饋信號(hào)輸入到DSP的ADC采樣端口,進(jìn)行模數(shù)轉(zhuǎn)換,得到電壓與電流的反饋值,然后通過(guò)乘法器將兩者相乘,再與給定比較,功率調(diào)節(jié)器的輸出控制逆變器的移相角度,使輸出功率保持恒定。

因?yàn)楦袘?yīng)加熱電源系統(tǒng)負(fù)載的慣性比較大,即參數(shù)變化比較慢。因此,可以不考慮PID微分環(huán)節(jié),采用PI調(diào)節(jié),就可以滿(mǎn)足系統(tǒng)的控制要求。

3)相位補(bǔ)償與啟動(dòng)問(wèn)題

由于系統(tǒng)在實(shí)際運(yùn)行中硬件滯后的影響或是程序執(zhí)行效率的影響,在沒(méi)有進(jìn)行相位補(bǔ)償?shù)臅r(shí)候,控制信號(hào)必滯后于反饋信號(hào)某一角度。在實(shí)際應(yīng)用中常采用外部相位補(bǔ)償電路實(shí)現(xiàn)輸出與反饋的相位同步,同樣也可以在程序中進(jìn)行補(bǔ)償。本文在鎖相環(huán)的算法程序中添加了相位補(bǔ)償環(huán)節(jié)。在相位差的計(jì)算中引入誤差角θerr,令

式中θ′(n)為重新計(jì)算后的相位差,將其作為DPLL算法中的相位差即可實(shí)現(xiàn)輸出脈沖的相位補(bǔ)償。根據(jù)實(shí)驗(yàn)測(cè)試與計(jì)算得到準(zhǔn)確的θerr,最終可以使輸入脈沖與輸出信號(hào)保持零相位差關(guān)系,這對(duì)于系統(tǒng)的實(shí)際運(yùn)行是非常必要的。

感應(yīng)加熱電源在啟動(dòng)時(shí),由于負(fù)載還沒(méi)有電流,無(wú)法進(jìn)行頻率跟蹤,所以必須先依靠他激信號(hào)使電源正常啟動(dòng),當(dāng)反饋電流達(dá)到一定幅值后再轉(zhuǎn)化為自激狀態(tài)。本文在系統(tǒng)啟動(dòng)時(shí)先通過(guò)DSP發(fā)生50kHz到20kHz的掃頻PWM信號(hào),然后ADC采樣單元不斷檢測(cè)負(fù)載電流有效值反饋,設(shè)定閥值,當(dāng)反饋電流有效值高于閥值時(shí),跳出掃頻程序進(jìn)入到數(shù)字鎖相環(huán)程序,使系統(tǒng)工作在自激狀態(tài),算法流程圖如圖8所示。

4 實(shí)驗(yàn)結(jié)果及結(jié)論

基于TMS320F2812編寫(xiě)控制系統(tǒng)程序,聯(lián)結(jié)感應(yīng)加熱電源樣機(jī),進(jìn)行實(shí)驗(yàn)與調(diào)試,得到以下實(shí)驗(yàn)結(jié)果。

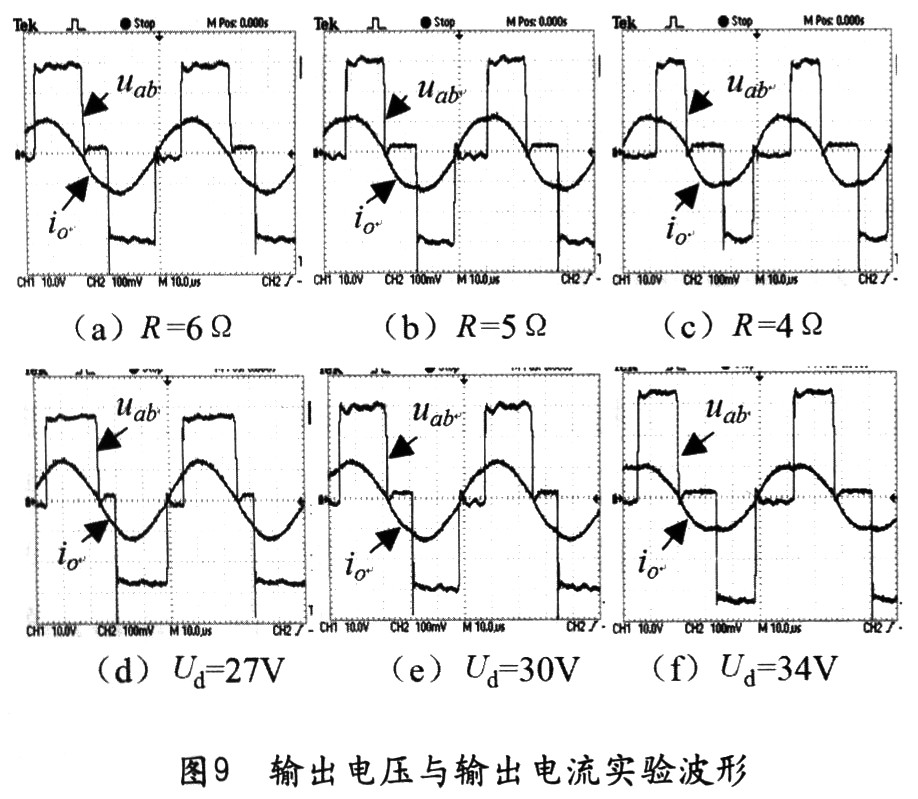

圖9所示為感應(yīng)加熱電源在頻率跟蹤與移相式閉環(huán)控制作用下,輸出電壓與輸出電流的工作波形。此時(shí)負(fù)載電感L≈105μH,補(bǔ)償電容C=0.4μF。從圖中可以看出,輸出電壓與電流始終保持固定的相位關(guān)系,說(shuō)明數(shù)字鎖相環(huán)正常工作。

實(shí)驗(yàn)過(guò)程中,給定不變,改變負(fù)載串聯(lián)電阻的大小,如圖9中(a)、(b)、(c)所示,負(fù)載串聯(lián)電阻分別為尺=6Ω,R=5Ω,R=4Ω,可以看出,在閉環(huán)控制的作用下,負(fù)載串聯(lián)接入的電阻值變大后,輸出電壓的占空比即隨之相應(yīng)變小。圖9中(d)、(e)、(f)為逆變器直流側(cè)輸入電壓分別為Ud=27V、Ud=30V、Ud=34V時(shí),輸出電壓與輸出電流波形,從圖中可以看出,在不同輸入電壓情況下,輸出電壓的占空比會(huì)發(fā)生相應(yīng)變化。

實(shí)驗(yàn)表明,本文設(shè)計(jì)的算法是穩(wěn)定有效的,實(shí)驗(yàn)結(jié)果符合理論分析。基于TMS320F2812構(gòu)成的感應(yīng)加熱電源移相式閉環(huán)控制系統(tǒng),可以完成對(duì)串聯(lián)諧振式感應(yīng)加熱電源的頻率跟蹤與輸出功率的連續(xù)可調(diào),且具有較好的閉環(huán)控制特性。