姚航1,任曉明1,那偉1,王晴2,曹輝2

(1.上海電機(jī)學(xué)院 電氣學(xué)院,上海 200240; 2.上海航天電源技術(shù)有限責(zé)任公司,上海 201615)

摘要:電池管理系統(tǒng)(BMS)是電動(dòng)汽車(chē)上的核心部件之一,其安全性、穩(wěn)定性尤為重要。介紹了BMS的整體結(jié)構(gòu)和軟件流程圖,從軟件設(shè)計(jì)上介紹了V開(kāi)發(fā)流程,并提出了一種基于CANalyzer的BMS軟件虛擬平臺(tái)技術(shù);將采集到的實(shí)際運(yùn)行數(shù)據(jù)導(dǎo)入到虛擬平臺(tái)中,從而能夠模擬真實(shí)情況下的軟件運(yùn)行環(huán)境,能夠更可靠地對(duì)已編寫(xiě)好的軟件代碼進(jìn)行測(cè)試和功能驗(yàn)證,縮短軟件開(kāi)發(fā)周期。最后通過(guò)試驗(yàn),驗(yàn)證了該技術(shù)的有效性。

關(guān)鍵詞:BMS;V開(kāi)發(fā)流程;軟件開(kāi)發(fā);虛擬平臺(tái)技術(shù)

中圖分類(lèi)號(hào):TP311文獻(xiàn)標(biāo)識(shí)碼:ADOI: 10.19358/j.issn.1674-7720.2017.06.024

引用格式:姚航,任曉明,那偉,等. 基于CANalyzer的BMS軟件設(shè)計(jì)虛擬平臺(tái)技術(shù)的研究[J].微型機(jī)與應(yīng)用,2017,36(6):80-83.

0引言

*基金項(xiàng)目:上海市閔行產(chǎn)學(xué)研合作項(xiàng)目(2016MH320);上海電機(jī)學(xué)院研究生科創(chuàng)項(xiàng)目隨著“十三五”規(guī)劃的制定和發(fā)布,新能源汽車(chē)行業(yè)再度被提及,新能源汽車(chē)的發(fā)展將進(jìn)一步向前推進(jìn)。電動(dòng)汽車(chē)作為其中的主力軍,其技術(shù)的發(fā)展和創(chuàng)新也是重中之重[1]。

電池管理系統(tǒng)(BMS)作為電動(dòng)汽車(chē)上的主要核心部分之一,管理著電動(dòng)汽車(chē)的動(dòng)力來(lái)源,其安全性、穩(wěn)定性、可靠性顯得尤為重要。近年來(lái),隨著電動(dòng)汽車(chē)行業(yè)市場(chǎng)的崛起,BMS技術(shù)也得到了一定程度的發(fā)展和進(jìn)步,但是也存在一些不足。文獻(xiàn)[2]對(duì)新能源汽車(chē)技術(shù)及其產(chǎn)業(yè)化進(jìn)行了總結(jié),并展望了未來(lái)5年新能源汽車(chē)科技研發(fā)的重點(diǎn)。文獻(xiàn)[3]從軟件的系統(tǒng)架構(gòu)、軟件設(shè)計(jì)和研發(fā)過(guò)程管理3個(gè)方面對(duì)BMS的軟件工程做了具體闡述。文獻(xiàn)[4]介紹了基于AUTOSAR標(biāo)準(zhǔn)的BMS軟件開(kāi)發(fā)流程,采用dSPACE公司的SystemDesk和TargetLink軟件為工具完成軟件開(kāi)發(fā)。

本文研究了BMS的結(jié)構(gòu)、功能,并介紹了軟件V開(kāi)發(fā)流程和BMS軟件流程架構(gòu),設(shè)計(jì)了一種基于CANalyzer的軟件開(kāi)發(fā)虛擬平臺(tái)技術(shù)。在BMS軟件開(kāi)發(fā)以及后期功能升級(jí)維護(hù)的時(shí)候,使用該虛擬平臺(tái)技術(shù),能夠結(jié)合實(shí)際工況采集的數(shù)據(jù),模擬出BMS系統(tǒng)在真實(shí)環(huán)境中的運(yùn)行,從而檢測(cè)軟件程序的正確性和可靠性。

1BMS介紹

本文介紹的BMS中電芯采用的是標(biāo)稱(chēng)容量為60 Ah的磷酸鐵鋰電芯。磷酸鐵鋰電芯使用壽命長(zhǎng),循環(huán)壽命達(dá)2 000次以上,能量密度比較高,可達(dá)122 Wh/kg,同時(shí)制造原材料來(lái)源廣泛,成本較低,使用安全性較高。該BMS采用分布式的結(jié)構(gòu)方式[5],其整體結(jié)構(gòu)示意圖如圖1所示。系統(tǒng)控制部分主要由一個(gè)電池管理系統(tǒng)主控模塊BMU和若干個(gè)電池模塊從控單元LECU所組成。

BMU作為主控單元,主要管理整個(gè)電池組系統(tǒng),包括電池組總電壓、總電流的監(jiān)測(cè)、電池組的荷電狀態(tài)(SOC)計(jì)算、均衡策略的控制、絕緣檢測(cè)以及故障診斷等。從控單元LECU采集各個(gè)電池組模塊的信息,如單體電壓、溫度等;同時(shí)也通過(guò)接收BMU的指令,進(jìn)行熱管理處理、均衡控制,通過(guò)CAN總線(xiàn)與BMU之間進(jìn)行數(shù)據(jù)交互。霍爾傳感器主要是用來(lái)監(jiān)測(cè)動(dòng)力電池組母線(xiàn)分別在充電、放電時(shí)候的電流;絕緣監(jiān)測(cè)儀主要監(jiān)測(cè)高壓母線(xiàn)的正極、負(fù)圖1BMS整體結(jié)構(gòu)示意圖極對(duì)車(chē)身地之間的絕緣阻值,確保電池組系統(tǒng)的絕緣狀態(tài)良好,不至于對(duì)車(chē)輛、人員造成安全隱患。這種分布式的結(jié)構(gòu)方式使得動(dòng)力電池組管理系統(tǒng)適用于動(dòng)力電池組布局較為分散的系統(tǒng)中,并且可以通過(guò)增減電池組模塊的數(shù)量來(lái)改變整體布局,大大提高了系統(tǒng)的兼容性,從而使其適應(yīng)于不同車(chē)型的動(dòng)力電池組系統(tǒng),實(shí)際操作靈活度非常高[6]。

2BMS的軟件開(kāi)發(fā)設(shè)計(jì)

軟件算法是BMS的核心技術(shù)之一,因此開(kāi)發(fā)設(shè)計(jì)一套具有極高安全性、穩(wěn)定性的軟件系統(tǒng),能夠最大程度地滿(mǎn)足新能源行業(yè)發(fā)展對(duì)BMS系統(tǒng)的需求。隨著行業(yè)的發(fā)展,BMS軟件算法層面的研究將是未來(lái)BMS廠商爭(zhēng)相競(jìng)爭(zhēng)的核心領(lǐng)域。早期的BMS軟件架構(gòu)設(shè)計(jì)采用面向過(guò)程的應(yīng)用執(zhí)行體系,導(dǎo)致代碼復(fù)用度低、函數(shù)相互間耦合度高、代碼移植性差等諸多問(wèn)題,無(wú)法滿(mǎn)足功能需求不斷擴(kuò)展、算法更加復(fù)雜的BMS軟件設(shè)計(jì)需求[7]。

2.1V型軟件開(kāi)發(fā)模式

圖2V型開(kāi)發(fā)流程圖隨著B(niǎo)MS系統(tǒng)的復(fù)雜性和功能性的不斷增加,為了確保產(chǎn)品的最終質(zhì)量,在軟件開(kāi)發(fā)的過(guò)程中,需要通過(guò)一系列的自動(dòng)化測(cè)試手段來(lái)減少?gòu)亩x、分析、設(shè)計(jì)到實(shí)現(xiàn)不同產(chǎn)品開(kāi)發(fā)周期的人為失誤。V型開(kāi)發(fā)模式符合國(guó)際汽車(chē)行業(yè)標(biāo)準(zhǔn)(ASAM/ASAP),目前已在汽車(chē)電子開(kāi)發(fā)領(lǐng)域得到了廣泛的應(yīng)用。V型開(kāi)發(fā)模式強(qiáng)調(diào)在產(chǎn)品開(kāi)發(fā)早期引入設(shè)計(jì)缺陷和錯(cuò)誤驗(yàn)證,降低了設(shè)計(jì)風(fēng)險(xiǎn),避免了傳統(tǒng)開(kāi)發(fā)流程中易存在的設(shè)計(jì)盲目性[89]。圖2為針對(duì)BMS而設(shè)計(jì)的V型開(kāi)發(fā)流程圖。

首先根據(jù)整車(chē)對(duì)電池組系統(tǒng)以及BMS系統(tǒng)的技術(shù)要求完成算法設(shè)計(jì)、功能分析;然后在MATLAB/Simulink中搭建功能模型,并進(jìn)行仿真分析;再進(jìn)行軟件在環(huán)測(cè)試,對(duì)相關(guān)功能、算法的實(shí)現(xiàn)進(jìn)行測(cè)試,之后便通過(guò)計(jì)算機(jī)自動(dòng)生成C代碼,將生成的代碼下載至相應(yīng)的硬件系統(tǒng)中進(jìn)行硬件在環(huán)仿真測(cè)試;隨后將BMS軟件程序加載到真實(shí)的電池組系統(tǒng)中,進(jìn)行系統(tǒng)相關(guān)參數(shù)的標(biāo)定與測(cè)試;最后和需求進(jìn)行對(duì)比測(cè)試驗(yàn)證,直到滿(mǎn)足最初的設(shè)計(jì)需求為止。

2.2軟件控制流程設(shè)計(jì)

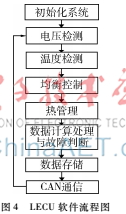

圖4LECU軟件流程圖電池組系統(tǒng)中BMS軟件流程圖如圖3、圖4所示。其中圖3為主控部分BMU的流程圖,首先進(jìn)行初始化,初始化系統(tǒng)包括系統(tǒng)自檢,自檢通過(guò)以后再執(zhí)行下一步;之后是系統(tǒng)參數(shù)檢測(cè),包括總壓、電流、絕緣值的檢測(cè)以及SOC計(jì)量;電池組系統(tǒng)相關(guān)參數(shù)檢測(cè)完成以后,便進(jìn)行數(shù)據(jù)處理和故障判斷,有故障就進(jìn)入故障處理機(jī)制,沒(méi)有故障就進(jìn)入下一步,把相關(guān)參數(shù)進(jìn)行存儲(chǔ),如SOC、單體最大、最小電壓,最大、最小溫度等參數(shù)。數(shù)據(jù)處理完成以后,便通過(guò)三路CAN總線(xiàn)進(jìn)行報(bào)文數(shù)據(jù)通信。CAN0主要擔(dān)當(dāng)電池組系統(tǒng)內(nèi)部通信,包括與從控單元LECU、分流器、絕緣儀之間的通信;CAN1主要是和整車(chē)控制器進(jìn)行通信;CAN2是和充電機(jī)以及外置監(jiān)控終端進(jìn)行通信。

圖4為從控部分LECU的軟件流程圖。類(lèi)似于BMU的流程,首先進(jìn)行初始化,也包括系統(tǒng)自檢;之后是單體電壓檢測(cè)、溫度檢測(cè);將檢測(cè)的數(shù)據(jù)通過(guò)CAN總線(xiàn)上報(bào)給BMU,BMU通過(guò)數(shù)據(jù)進(jìn)行判斷是否進(jìn)行均衡控制和熱管理,再下發(fā)指令至LECU進(jìn)行執(zhí)行。同時(shí),LECU也通過(guò)采集到的數(shù)據(jù)進(jìn)行數(shù)據(jù)計(jì)算處理和故障判斷,一旦觸發(fā)故障便進(jìn)入故障處理機(jī)制。最后是數(shù)據(jù)存儲(chǔ)和CAN通信,LECU是通過(guò)CAN總線(xiàn)與BMU進(jìn)行通信的。

3BMS的軟件開(kāi)發(fā)設(shè)計(jì)

在BMS軟件設(shè)計(jì)開(kāi)發(fā)過(guò)程中,需要不斷地進(jìn)行測(cè)試以及功能驗(yàn)證,很多時(shí)候都僅僅依賴(lài)于所搭建的仿真模型或者硬件平臺(tái)來(lái)進(jìn)行的,與軟件在真實(shí)環(huán)境中的運(yùn)行的實(shí)際情況有很大的區(qū)別。CANalyzer是由德國(guó)Vector公司生產(chǎn)的一種網(wǎng)絡(luò)和分布式系統(tǒng)的通用分析工具,不僅能方便地觀察、分析和支持?jǐn)U展多路CAN通道的數(shù)據(jù)傳輸,還能用于LIN、MOST、FlexRay總線(xiàn)通道。CANalyzer具有極其強(qiáng)大的圖形可視化功能,能夠通過(guò)圖形化界面來(lái)搭建控制流程圖,能夠自適應(yīng)繪制統(tǒng)計(jì)圖表等;同時(shí)還能存儲(chǔ)和回放記錄的總線(xiàn)數(shù)據(jù)傳輸情況。CANalyzer能夠覆蓋所有的總線(xiàn)應(yīng)用,從簡(jiǎn)單的演示培訓(xùn)到復(fù)雜系統(tǒng)的分析和仿真模擬。

軟件虛擬平臺(tái)技術(shù)是通過(guò)CANalyzer軟件導(dǎo)入實(shí)際行車(chē)過(guò)程中所采集的數(shù)據(jù),通過(guò)回放采集的數(shù)據(jù)來(lái)建立一個(gè)真實(shí)的運(yùn)行環(huán)境,再配合主控BMU控制板來(lái)運(yùn)行軟件程序;通過(guò)CANalyzer軟件可以讀出CAN總線(xiàn)中上傳的報(bào)文,配合數(shù)據(jù)庫(kù)進(jìn)行報(bào)文解析得到相關(guān)參數(shù),從而便可以進(jìn)行BMS軟件開(kāi)發(fā)的測(cè)試和功能驗(yàn)證。圖5為軟件虛擬平臺(tái)技術(shù)示意圖。

軟件設(shè)計(jì)虛擬平臺(tái)技術(shù)是利用真實(shí)行車(chē)過(guò)程中采集的實(shí)況數(shù)據(jù)來(lái)搭建一個(gè)真實(shí)的軟件運(yùn)行環(huán)境。實(shí)況數(shù)據(jù)利用CANalyzer軟件將數(shù)據(jù)經(jīng)過(guò)CAN總線(xiàn)上報(bào)給BMU,BMU接收到的數(shù)據(jù)是完全真實(shí)的運(yùn)行數(shù)據(jù),從而能夠模擬出真實(shí)的運(yùn)行環(huán)境。在進(jìn)行軟件測(cè)試驗(yàn)證之前,需要將CAN總線(xiàn)上的網(wǎng)絡(luò)節(jié)點(diǎn)進(jìn)行修改和調(diào)整。例如需要驗(yàn)證SOC算法,需要將CAN總線(xiàn)中的SOC發(fā)送節(jié)點(diǎn)去掉,同時(shí)將計(jì)算SOC所需要的參數(shù)從發(fā)送節(jié)點(diǎn)修改為接收節(jié)點(diǎn),并送到BMU主控板節(jié)點(diǎn)中。基于此,在所建立的模型當(dāng)中也需要進(jìn)行相應(yīng)的修改,修改完成以后,通過(guò)代碼自動(dòng)生成軟件生成軟件代碼。

在進(jìn)行軟件程序的測(cè)試過(guò)程中,首先將需要進(jìn)行測(cè)試驗(yàn)證的軟件代碼通過(guò)燒錄器寫(xiě)入BMU控制板中,再通過(guò)CAN總線(xiàn)分析儀連接BMU控制板搭建一個(gè)CAN網(wǎng)絡(luò),利用CAN總線(xiàn)分析儀的USB接口接入計(jì)算機(jī)中;CANalyzer軟件需要加載相對(duì)應(yīng)的數(shù)據(jù)庫(kù),用于解析報(bào)文中的信息。再導(dǎo)入實(shí)況數(shù)據(jù),運(yùn)行CANalyzer軟件,通過(guò)軟件本身強(qiáng)大的可視化界面來(lái)對(duì)軟件運(yùn)行過(guò)程進(jìn)行檢測(cè)和分析。

4BMS軟件虛擬平臺(tái)的應(yīng)用

在BMS中,SOC的精度對(duì)于電動(dòng)汽車(chē)的安全性和經(jīng)濟(jì)性具有非常重要的意義,各大高校、科研院所以及BMS廠家也在探尋不同的方法來(lái)估算SOC值,使之更加接近真實(shí)值。本文中介紹的BMS系統(tǒng)中SOC的算法是結(jié)合安時(shí)積分法和開(kāi)路電壓法來(lái)估算的,同時(shí)配合一些邊界修正條件來(lái)對(duì)SOC進(jìn)行校正。

通過(guò)長(zhǎng)時(shí)間對(duì)電動(dòng)汽車(chē)的行車(chē)數(shù)據(jù)進(jìn)行采集和分析可知,一般情況下,由于電池單體的制造工藝的差異,導(dǎo)致在放電末期會(huì)出現(xiàn)某一顆或者某幾顆單體電壓偏低,從而使得SOC被拉低,即SOC大幅度跳變的情況。然后通過(guò)下電靜置電池組處理以后,再重新上電,單體電壓又恢復(fù)正常,從而出現(xiàn)SOC上電反彈的情況,使得SOC估算精度大大減小。因此本文針對(duì)BMS軟件虛擬平臺(tái)技術(shù)的應(yīng)用,來(lái)測(cè)試驗(yàn)證SOC估算軟件代碼。

通過(guò)對(duì)原來(lái)SOC算法進(jìn)行修改,對(duì)邊界校正的控制策略進(jìn)行完善以后,生成軟件代碼。利用軟件虛擬平臺(tái)進(jìn)行測(cè)試,直到達(dá)到軟件開(kāi)發(fā)的要求。再將改進(jìn)后的SOC軟件代碼放在整車(chē)運(yùn)行中進(jìn)行試驗(yàn)分析。

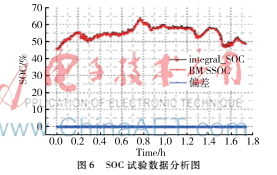

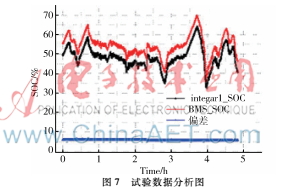

本次試驗(yàn)采用的是同一輛營(yíng)運(yùn)的純電動(dòng)公交車(chē),在電池組系統(tǒng)裝車(chē)之前,將系統(tǒng)內(nèi)每顆電池單體進(jìn)行電壓、容量調(diào)平處理,確保電池單體的一致性處于最佳狀態(tài)。圖6為運(yùn)行開(kāi)始時(shí),SOC估算安時(shí)積分法和通過(guò)校正以后上報(bào)CAN總線(xiàn)的情況,可以看出,起始時(shí)兩種估算值保持高度一致,偏差也很小。連續(xù)進(jìn)行每天接近8小時(shí)、近40天的營(yíng)運(yùn)試驗(yàn),圖7為試驗(yàn)后期采集的一段時(shí)間的SOC值變化情況,經(jīng)過(guò)300多小時(shí)的運(yùn)行試驗(yàn)以后,安時(shí)積分法和校正以后的SOC值出現(xiàn)了一些偏差,兩者間的偏差大約在5%上下波動(dòng)。根據(jù)SOC安時(shí)積分值和校正上報(bào)CAN總線(xiàn)的值可以初步估計(jì)經(jīng)過(guò)300多小時(shí)的運(yùn)行以后,SOC估算偏差能有效地控制在5%以?xún)?nèi)了,符合國(guó)標(biāo)QC/T 8972011中對(duì)SOC值精度的要求[1011]。通過(guò)BMS軟件虛擬平臺(tái)技術(shù)對(duì)編寫(xiě)的軟件程序進(jìn)行測(cè)試和功能驗(yàn)證,能夠大大縮減軟件代碼開(kāi)發(fā)周期,提高軟件代碼的穩(wěn)定性和可靠性。

5結(jié)論

本文簡(jiǎn)單介紹了電池組系統(tǒng)的整體結(jié)構(gòu)、BMS軟件開(kāi)發(fā)流程和軟件運(yùn)行流程。介紹了一種基于CANalyzer的軟件虛擬平臺(tái)技術(shù),利用該技術(shù)能夠模擬出軟件程序運(yùn)行的真實(shí)環(huán)境,從而使軟件的測(cè)試和功能驗(yàn)證更加可靠、可信,更加接近真實(shí)工況。同時(shí),也極大地加快了軟件開(kāi)發(fā)設(shè)計(jì)的進(jìn)程,縮短了開(kāi)發(fā)周期,簡(jiǎn)化了軟件測(cè)試方案和流程。以修改SOC算法為例,通過(guò)實(shí)際試驗(yàn)表明,BMS軟件開(kāi)發(fā)虛擬平臺(tái)技術(shù)對(duì)于實(shí)際工程有重大意義。

參考文獻(xiàn)

[1] 萬(wàn)鋼. 構(gòu)建電動(dòng)汽車(chē)發(fā)展新生態(tài)[J].汽車(chē)縱橫, 2015(2):17-21.

[2] 歐陽(yáng)明高. 中國(guó)新能源汽車(chē)的研發(fā)及展望[J].科技導(dǎo)報(bào), 2016, 34(6):13-20.

[3] 涂成姣. 基于Targetlink的自動(dòng)代碼生成及其在電池管理系統(tǒng)開(kāi)發(fā)中的應(yīng)用[J].汽車(chē)零部件, 2014(4):40-43.

[4] 韋琳. 純電動(dòng)汽車(chē)鋰離子電池管理系統(tǒng)的研究 [D]. 哈爾濱: 哈爾濱理工大學(xué), 2015.

[5] 吳海東,任曉明,高俊麗,等. 軌交應(yīng)急牽引電池組管理系統(tǒng)研究[J].電源技術(shù), 2015,139(11):23912394.[6] Zhou Meilan, Wei Lin, Wen Jiabin. The parameters matching and cimulation of pure supply based on CRUISE [C]. Applied Mechanics and Materials (ICPMIMT2014), 2014, 602605: 2836-2839.

[7] 李睿,余國(guó)偉,孫瓊. 電池管理系統(tǒng)的軟件工程介紹[J].上海汽車(chē), 2014(5):7-11.

[8] 丁勇. 基于AUTOSAR規(guī)范的BMS控制算法軟件組件開(kāi)發(fā)[D]. 長(zhǎng)春:吉林大學(xué), 2014.

[9] 位正. 新一代硬件在環(huán)仿真平臺(tái)的研究和開(kāi)發(fā) [D]. 北京:清華大學(xué),2009.

[10] 中華人民共和國(guó)工業(yè)和信息化部.QC/T 8972011電動(dòng)汽車(chē)用電池管理系統(tǒng)技術(shù)條件[S]. 2011.

[11] Zheng Kun, Chen Dong, Liu Yufeng. A study on battery management system for blade electric vehicle[C]. 2011 International Conference on Mechatronic Science, Electric Engineering and Computer (MEC),2011:2312-2315.