能量轉(zhuǎn)換效率是一個重要的指標,各制造商摩拳擦掌希望在95%的基礎(chǔ)上再有所提升。為了實現(xiàn)這一提升,開始逐漸采用越來越復(fù)雜的轉(zhuǎn)換拓撲,如移相全橋(PSFB)和LLC變換器。而且二極管將逐漸被功耗更低的MOSFET所取代,寬帶隙(WBG)器件更是以其驚人的開關(guān)速度被譽為未來的半導(dǎo)體業(yè)明珠。

然而,最終用戶要放眼全局,更關(guān)心的是整個系統(tǒng)或流程的效率,即在履行環(huán)保義務(wù)的同時謀求利潤最大化。他們明白,當考慮到整個壽命周期成本時,逐步減少能量轉(zhuǎn)換過程中的小部分損失并不一定會帶來總體成本或環(huán)境效益的大幅提升。另一方面,將更多能量轉(zhuǎn)換設(shè)備集成到更小的封裝中,即提高“功率密度”,可以更有效地利用工廠或數(shù)據(jù)中心的占地面積,并以現(xiàn)有的管理成本創(chuàng)造出更多的價值。

本文分析了追求能源轉(zhuǎn)換效率在節(jié)能、采集/處理成本和機柜/工廠車間利用率中所占百分比的實際成本,并與增加功率密度和系統(tǒng)效率進行了比較。

最大化效率與成本

在電力電子領(lǐng)域,效率是一個很容易被概念化的術(shù)語——100%就是好,0%就是差。但這與你所占的角度有關(guān),例如,對于數(shù)據(jù)中心而言,其整體電力效率近乎為零,也就是說從電網(wǎng)獲取的所有電力幾乎全部轉(zhuǎn)換為刀片服務(wù)器、電源和冷卻系統(tǒng)電子設(shè)備所產(chǎn)生的熱量。但如果能充分利用這些熱量為數(shù)據(jù)中心帶來收入,效果就完全不同了,這也是在多數(shù)行業(yè)廣為采納的一種方法。所以如果你想在獲取利益的同時節(jié)省成本和空間,真正的問題是如何在最大化生產(chǎn)力的同時最小化總功耗。

數(shù)據(jù)中心管理人員深知這一點,而且每天都需要考慮如何在提升數(shù)據(jù)處理能力和速度的同時盡可能降低電費,并從資本投資中獲得回報。他們別無選擇,只能增加服務(wù)器,即使會帶來數(shù)千瓦的功耗,但可以計算出因此而得到的貨幣價值,并抵消掉額外的能源和資金成本。在工業(yè)上,如果需要增加一臺100kw的電機,在產(chǎn)生更多凈輸出的同時,也會不可避免地增加電機驅(qū)動及供電壓力。在所有行業(yè)中,電源本身沒有增加任何商業(yè)價值,但又不可缺少,因此,電力供應(yīng)中消耗的每一項運營費用和每一點功率損耗都被視為降低了利潤。這無形中給電力電子制造商帶來了更多壓力,要求他們通過提高電力效率來降低損失。

效率是個相對的概念

能源轉(zhuǎn)換效率似乎很容易定義,可以用公式表述為“輸出功率除以輸入功率,以百分比表示”,輸出功率與輸入功率之差即為能量轉(zhuǎn)換過程中流失的熱量。問題是,如果不考慮功率等級以及功率等級如何隨操作環(huán)境和操作條件而變化,那么效率就僅僅是轉(zhuǎn)換器之間的比較標準,而無其他任何意義。廣義上來說,就是需要找到設(shè)備的最佳運行條件。轉(zhuǎn)換器很少在接近最大額定功率的情況下工作,因此通常設(shè)計為在最大額定負載的50%到75%左右達到峰值效率,并有一定的曲度,使得零負載時的效率降到零。在輕負載時,轉(zhuǎn)換器設(shè)計之間可能存在巨大的差異,因此在空轉(zhuǎn)條件下,一個電源的功率損耗可能是另一個的幾倍。如圖1所示,在百分之五負載時,橙色線表示的轉(zhuǎn)換器損耗是藍色線的三倍多。因此,輕載損耗對總能量消耗有較大的影響。

圖1:同類電源轉(zhuǎn)換器的輕載效率可能會有很大差異

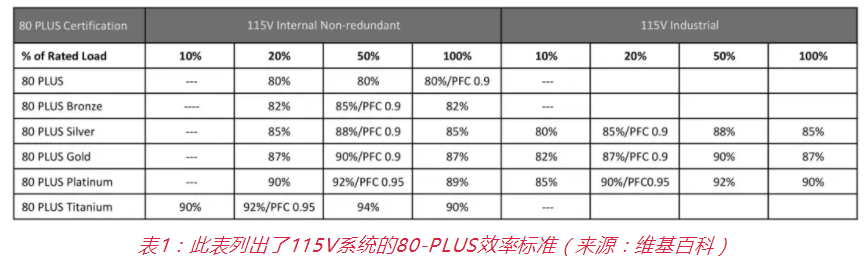

幸運的是,有一些標準規(guī)定了各等級的效率曲線形狀,例如具有不同級別的“80-PLUS計劃”。“鈦金”是最高級別,115V系統(tǒng)要求50%負載下的最低效率為94%,10%負載下的最低效率為90%;對于230V系統(tǒng)而言,兩種情況下的效率分別為96%和90%(表1)。

這些限制很難實現(xiàn)。達到94%的鈦金等級意味著減少四分之三的電力損失。由于電源的額定功率一定,這就意味著在效率僅提高14%的情況下,必須將功率損耗從250瓦降低到64瓦。通過對現(xiàn)有設(shè)計進行微調(diào)是無法做到的,因此需要重新考慮轉(zhuǎn)換器的拓撲結(jié)構(gòu)。通過采用同步驅(qū)動型MOSFET、PSFB和LLC諧振拓撲取代二極管,可以限制開關(guān)轉(zhuǎn)換過程中的損耗,而且隨著碳化硅(SiC)和氮化鎵(GaN)等新半導(dǎo)體技術(shù)的出現(xiàn),還可以在沒有功率損耗的情況下更快地進行開關(guān)。就連不起眼的主電源整流橋也已演變成混合排列的MOSFET,成為了功率因數(shù)校正電路的關(guān)鍵部分。雖然這些演變所要付出的成本都不低,但卻不會帶來“新風險”。此外,客戶和電力供應(yīng)制造商對更高功率的需求也呈螺旋式上升趨勢,要求達到99%甚至更高。

小改進而要付出的代價

隨著能源轉(zhuǎn)換效率接近100%,難度呈指數(shù)級增加。從97%到98%意味著減少三分之一的損耗;98%到99%意味著再減少一半的損耗。在任何轉(zhuǎn)換器設(shè)計中,將損耗減少50%都可能迫使完全從頭開始,而且唯一的方法是使用更復(fù)雜的技術(shù)和更昂貴的組件,并通常以犧牲尺寸為代價。1kW的電源在效率為98%時的損耗只有20.4W。為了實現(xiàn)99%的效率和10.1W的損耗,需要付出多少代價?對于1kW的負載,減少1%的損耗就意味著節(jié)省10.1W,但需要如何設(shè)計呢?

當然,單就節(jié)能來看,所有的付出都是值得的,但我們看問題要從整體出發(fā),不能只局限于一個方面。Rocky Mountain Power公司的數(shù)據(jù)表明,美國工業(yè)用電價格約為每千瓦時7美分。如果1kW電源在正常運行時的使用壽命是5年或約44000小時,則減少10.1W的損耗可節(jié)省約31美元,然而負載的電源所增加的成本卻超過3100美元。更換電源會帶來購置成本、采購和鑒定間接費用、安裝成本,以及與數(shù)百個組件生產(chǎn)、包裝和運輸相關(guān)的碳足跡問題、舊設(shè)備處理成本,還有新產(chǎn)品的功能風險。因此如果原電源仍能可靠運行,31美元的節(jié)省也就毫無意義了。追求高效率這件事情自身恐怕會是一項昂貴的事業(yè)。