據(jù)外媒eetimes報道,臺積電早前與少數(shù)幾家媒體分享了其工藝路線圖。按照他們所說,臺積電將在2025年推出使用納米片晶體管的2nm工藝。而展望未來,代工廠正在評估CFET等工藝技術(shù),以將其當作納米片的“接班人”。

按照臺積電業(yè)務(wù)發(fā)展副總裁 Kevin Zhang介紹,CFET是一個選擇,且目前還處于研發(fā)階段,所以他也不能提供其任何時間表。

臺積電的技術(shù)路線圖顯示,他們正在研究的新材料包括二硫化鎢等。Kevin Zhang則指出,這種材料提供了更好的傳導性和更節(jié)能的計算。他同時還補充說,臺積電還在評估中的是碳納米管,這是一種更有效地移動電子的材料。

Kevin Zhang同時指出,3 nm 將是一個長節(jié)點。在該節(jié)點上將有大量需求。而那些對計算能效有更高要求的客戶可以率先轉(zhuǎn)向2nm。

“3 nm和 2 nm 將重疊 [并] 并存相當長的一段時間,”Kevin Zhang說。

3nm后的晶體管選擇

近期有數(shù)家晶圓廠宣布,其3納米或2納米邏輯芯片的量產(chǎn)技術(shù)將轉(zhuǎn)移陣地,從主流的鰭式場效晶體管(FinFET)制程,改以納米片(nanosheet)的晶體管架構(gòu)制造。imec將于本文回顧納米片晶體管的早期發(fā)展歷程,并展望其新世代架構(gòu),包含叉型片(forksheet)與互補式場效晶體管(CFET)。

芯片產(chǎn)業(yè)從未為了量產(chǎn)而急于采用全新的晶體管架構(gòu),因為這會帶來錯綜復雜的新局面和投資成本。但在近期,象是三星、Intel、臺積電和IBM等公司的公開聲明都在在顯示,我們正面臨制程技術(shù)的關(guān)鍵轉(zhuǎn)折。

自2022年或2023年起,這些半導體大廠都將從長期采用的鰭式場效晶體管(FinFET)制程中逐漸轉(zhuǎn)移,在3納米或2納米邏輯芯片的生產(chǎn)規(guī)劃中,導入納米片(nanosheet)形式的晶體管架構(gòu)。

本文將解釋驅(qū)動此次歷史性轉(zhuǎn)折的主要因素,也會介紹不同世代的納米片架構(gòu),包含納米片、叉型片(forksheet)和互補式場效晶體管(CFET),同時針對這系列架構(gòu)在CMOS微縮進程中的個別競爭優(yōu)勢進行評比,并探討關(guān)鍵的制程步驟。

從FinFET轉(zhuǎn)移到納米片制程的考量因素

為了進一步微縮CMOS邏輯元件,半導體產(chǎn)業(yè)投入了大量心力,持續(xù)縮減邏輯標準單元的尺寸。降低標準單元的高度是一種作法。該數(shù)值被定義為每標準單元的導線數(shù)(或軌道數(shù))與金屬層間距的乘積。

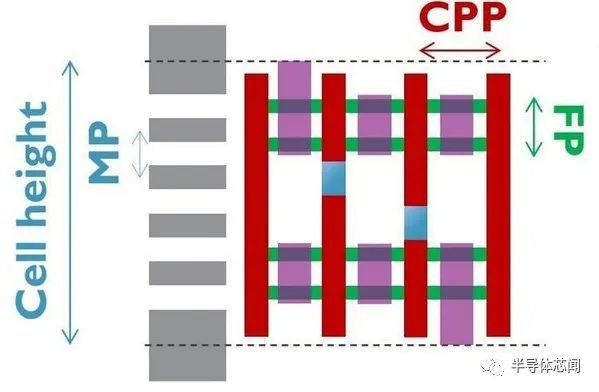

圖一 : 邏輯標準單元布局的示意圖:接觸式多晶硅閘極間距(contacted poly pitch;CPP)、鰭片間距(fin pitch;FP)、金屬層間距(metal pitch;MP),以及標準單元高度(cell height)。

透過減少軌道數(shù),就能縮短標準單元的高度。就FinFET架構(gòu)來說,新一代的設(shè)計是透過減少鰭片數(shù)量來實現(xiàn)微縮,從三鰭減至雙鰭,分別構(gòu)成7.5軌和6軌的標準單元。以6軌的設(shè)計為例,指的是每個標準單元高度可容納6條金屬導線。不過如果在減少鰭片數(shù)量的同時,維持其尺寸不變,就會降低驅(qū)動電流并增加變異性。因此,為了補償這些性能損失,鰭片的構(gòu)形會被拉長,最終可以實現(xiàn)單鰭5軌的設(shè)計。

圖二 : 為了進一步微縮標準單元,F(xiàn)inFET架構(gòu)必須減少鰭片數(shù)量,新一代設(shè)計的鰭片構(gòu)形會更長、更薄且更緊密,驅(qū)動電流會隨之降低,變異性也會增加。

然而,要想進一步改良單鰭5軌FinFET元件的驅(qū)動電流,其實極有難度,這時就輪到納米片架構(gòu)登場。透過垂直堆棧多個單鰭標準單元的納米片導電通道,就能形成一條更廣的有效通道寬度。如此一來,納米片可以在相同尺寸下,提供比鰭片還要高的驅(qū)動電流,而這正是持續(xù)微縮CMOS元件的關(guān)鍵優(yōu)勢。

此外,納米片架構(gòu)也提供了調(diào)整通道寬度的彈性,在設(shè)計上更自由。也就是說,設(shè)計人員可以選擇不去調(diào)高驅(qū)動電流,而是進一步降低元件尺寸與電容:采用較窄的通道設(shè)計,通常可以降低層片之間的寄生電容。

納米片勝過FinFET的另一個顯著特點,就是采用「環(huán)繞閘極(gate-all-around;GAA)」結(jié)構(gòu)。在此結(jié)構(gòu)下,導電通道完全被包圍在高介電系數(shù)材料或金屬閘極之中,因此,閘極在縮短通道的情況下,仍能展現(xiàn)更佳的通道控制能力。

關(guān)鍵的制程模塊

如同過去從平面MOSFET轉(zhuǎn)移至FinFET的過渡時期,目前從FinFET轉(zhuǎn)移到納米片結(jié)構(gòu)時,也要面對全新的制程整合挑戰(zhàn)。幸運的是,納米片可以視為FinFET的自然演變,所以很多為了優(yōu)化與開發(fā)FinFET制程的模塊,都能沿用至納米片制程。這也促使業(yè)界更容易接受這套新架構(gòu)。盡管如此,imec指出,F(xiàn)inFET與納米片制程仍有四大關(guān)鍵差異,需要特別研發(fā)創(chuàng)新技術(shù)。

首先,為了建構(gòu)通道的輪廓,納米片結(jié)構(gòu)會利用硅(Si)與硅鍺(SiGe)進行多層的磊晶成長。由于使用了不同的成長材料,還產(chǎn)生了相應(yīng)的晶隔不匹配問題,致使傳統(tǒng)的CMOS制程不再適用。在采用多層架構(gòu)的堆棧中,硅鍺是犧牲層,在除去替代金屬閘極(replacement metal gate;RMG)并釋出通道的步驟中會被移除。接著,整個堆棧會進行圖形化,制成高深寬比的鰭片,因此如何確保納米片的構(gòu)形就是個挑戰(zhàn)。

imec在2017年國際電子元件會議(IEDM)上就提出了一套關(guān)鍵的優(yōu)化方案,采用低熱預算的淺溝槽隔離(shallow trench isolation)制程來導入一層襯墊層(liner),結(jié)果可以有效抑制氧化誘發(fā)的鰭片變形現(xiàn)象。這也強化了對納米片的材形控制,進而提升元件性能,包含DC與AC效能,前者指的是增加驅(qū)動電流,后者則是在相同功率下加快開關(guān)速度。采用新型納米片制程的首個應(yīng)用案例是環(huán)形振蕩電路,其AC效能的升級成功反應(yīng)在更短的閘極延遲上。

納米片結(jié)構(gòu)與FinFET的第二個差別,是需要導入一層內(nèi)襯層,也就是透過增加一層介電層來隔離閘極與源/汲極,進而降低電容。在這個制程步驟中,硅鍺層的外部會在進行橫向蝕刻后形成凹陷,隨后,這些小孔洞會以介電材料填充。而整合內(nèi)襯層就是納米片制程中最復雜的步驟,對蝕刻技術(shù)要求嚴格,需要高選擇比與準確的側(cè)向控制。這項挑戰(zhàn)受到各地研究團隊的關(guān)注,包含imec在內(nèi)都在著手解決。

第三個差異在于納米片制程包含了釋出通道的步驟,納米片在這之后會相互分離。方法是利用蝕刻移除硅鍺層,過程中需要高度選擇性,才能把少量的鍺留在納米片之間,并降低硅材的表面粗糙度。此外,為了避免這些微型化納米片相吸附著,還必須控制靜摩擦力。imec對不同的蝕刻方法進行了基礎(chǔ)研究,包含干式與濕式制程,目前成果已能大力協(xié)助解決上述問題。

最后一點是替代金屬閘極的整合,包含在納米片周圍與彼此間的間隙內(nèi)沉積金屬,并進行圖形化。imec在2018年指出,為了縮短納米片之間的垂直間距,導入具備功函數(shù)調(diào)變范圍的金屬材料至關(guān)重要。imec團隊也展示相關(guān)成果,把納米片的垂直間距從13nm縮短為7nm,結(jié)果AC效能提升了10%,可見微縮替代金屬閘極的重要性。

圖三 : 針對垂直堆棧的環(huán)繞閘極納米片進行優(yōu)化:(左)材行控制,(右)垂直間隙縮減。

叉型片登場

要提升納米片的DC效能,最快速有效的方法是增加通道的有效寬度。然而,在一般的納米片架構(gòu)下,實現(xiàn)這點并不容易。主要問題是,n型與p型MOSFET之間必須保留大范圍的間隙,因此,當標準單元的高度經(jīng)過微縮,容納更寬的有效通道就會越來越難,而且n-p間隙在金屬圖形化時還會變小。

叉型片能夠解決n-p間隙的問題。該架構(gòu)由imec提出,首次亮相是在其2017年國際電子元件會議(IEDM)發(fā)表的SRAM微縮研究,在2019年會議發(fā)表的研究中則作為邏輯標準單元的微縮解決方案。叉型片制程實現(xiàn)了縮短n-p間隙的目標,在閘極圖形化前,先在n型與p型元件之間導入一層介電墻,圖形化的硬光罩就能在該介電墻上進行,相較之下,納米片制程則將其置于閘極通道底部。

導入介電墻能大幅緊縮n型與p型元件之間的距離,通道的有效寬度隨之增加,同時提升驅(qū)動電流,也就是DC效能。此外,n-p間距微縮除了可以達成通道有效寬度的最大化,還能選擇用來減少標準單元的軌道數(shù),從5軌降至4軌。這就需要開發(fā)后段與中段制程的創(chuàng)新技術(shù),采用全新的微縮加速器,例如埋入式電源軌(buried power rail)與自對準閘極接點(self-aligned gate contact)。

根據(jù)模擬結(jié)果,叉型片的AC效能還有可能勝過納米片,增加10%。對此,imec團隊也提出解釋,由于閘極與汲極之間的重疊區(qū)域縮小,米勒電容或寄生電容也會降低,進而提升元件的開關(guān)速度,這也可能有助于制造出更高效節(jié)能的元件。

從制程的觀點來看,叉型片源自于納米片,是進階的改良版本,主要差異包含導入介電墻、改良內(nèi)襯層與源/汲極的磊晶成長、進一步微縮替代金屬閘極。imec在2021年國際超大型集成電路技術(shù)研討會(VLSI)首度展示了以300mm納米片制程整合的場效型元件,并公開其電氣數(shù)據(jù)。其中,該元件在僅僅17nm的n-p間距內(nèi),成功整合了雙功函數(shù)的金屬閘極,顯現(xiàn)采用叉型片架構(gòu)的最大優(yōu)勢。

不過叉型片架構(gòu)還有靜電力的問題。納米片最受關(guān)注的特點,就是其四面環(huán)繞的閘極架構(gòu),藉此可以大幅提升對通道的靜電控制能力,但叉型片卻似退了一步,改成三面閘極架構(gòu)。盡管如此,imec在上述實驗中將納米片與叉型片共同整合在同片晶圓上,結(jié)果發(fā)現(xiàn),叉型片在閘極長度為20nm的情況下,展現(xiàn)了可與納米片媲美的短通道控制能力(SS SAT=66-68mV)。

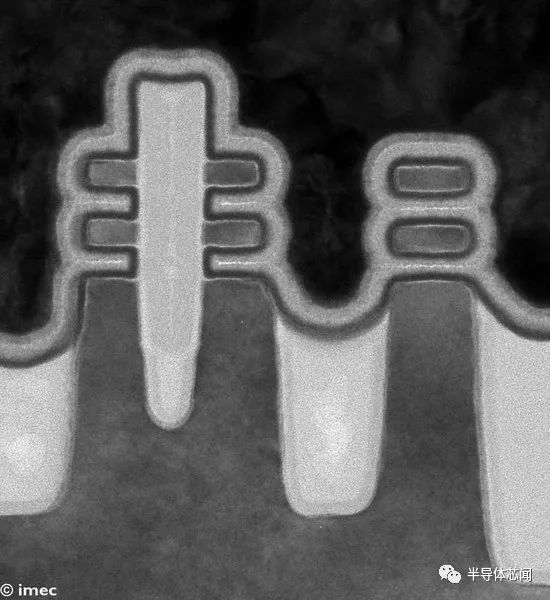

圖四 : 整合于同片晶圓的納米片與叉型片之穿透式電子顯微鏡(TEM)影像。其中,叉型片的n-p間距只有17nm,并成功整合了雙功函數(shù)的金屬閘極。

納米片系列的長跑選手:CFET架構(gòu)

若要實現(xiàn)有效通道寬度的最大化,互補式場效晶體管(Complementary FET;CFET)是個可行的架構(gòu),以垂直堆棧n型與p型元件。也就是說,n-p間距轉(zhuǎn)成垂直方向,所以不需考量標準單元的高度限制。而垂直堆棧元件后釋出的新空間除了可以進一步延伸通道寬度,還能用來縮減軌道數(shù)至4軌以下。

模擬結(jié)果顯示,CFET架構(gòu)能助益未來的邏輯元件或SRAM持續(xù)微縮。其通道的構(gòu)形可以是n型或p型的鰭片,或是n型或p型的納米片。最終,CFET架構(gòu)會是納米片系列中最完善的架構(gòu),成為CMOS元件的最佳選擇。

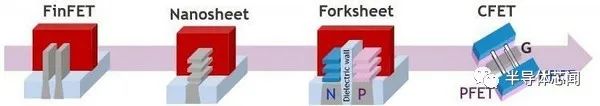

圖五 : CMOS元件架構(gòu)的演變流程,先后依序為FinFET、納米片、叉型片與CFET。

CFET架構(gòu)因為必須垂直堆棧nMOS與pMOS,制程會更復雜。現(xiàn)有兩種垂直整合方案,分為單片式(monolithic)與序列式(sequential),各有優(yōu)劣。對此,imec開發(fā)了相關(guān)的制程模塊與整合方案,并量化這些制程在功耗、性能和尺寸方面的各自表現(xiàn),并評估其技術(shù)難度。

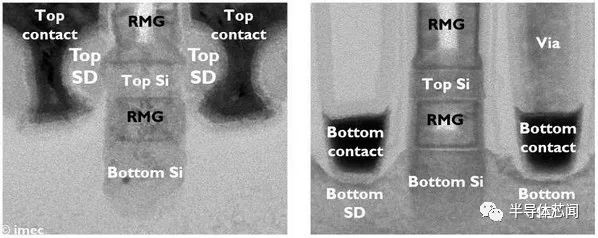

圖六 : 采用單片式制程的CFET元件之穿透式電子顯微鏡(TEM)影像:(左)元件頂部(右)元件底部。

單片式CFET:成本低,但垂直整合制程復雜

制造單片式CFET的第一步,就是底部通道的磊晶成長,再來是沉積中間的犧牲層,最后長成頂部通道。如果要采用納米片架構(gòu),從底部到頂部通道的制造可以選用硅材鰭片,或者硅或硅鍺的多層堆棧。

不論選擇上述何種配置,元件在垂直堆棧后就會形成超高深寬比的架構(gòu),因此在進行后續(xù)圖形化的多道步驟時,包含鰭片、閘極、內(nèi)襯層與源/汲極接點,都將面臨嚴峻考驗。舉例來說,整合替代金屬閘極的步驟尤其繁復,因為n型與p型元件需要用到具備不同功函數(shù)的金屬材料。

在2020年國際超大型集成電路技術(shù)研討會(VLSI)上,imec利用優(yōu)化的制程模塊,首度展示采用單片式CFET架構(gòu)的整合元件。

序列式CFET:通道可混合材料,但晶圓轉(zhuǎn)移難度高

序列式CFET制程包含多個模塊。首先會先從底部向上制造元件,直至接點,接著是運用介電材料的晶圓接合技術(shù)(dielectric-to-dielectric wafer bonding),覆蓋一層未經(jīng)圖形化的半導體層,最后進行頂部元件的整合,并連接上下閘極。整個過程在中段與后段制程完成。

就整合難度而言,序列式比單片式還要容易,因為其底部與頂部元件能沿用傳統(tǒng)的「平面結(jié)構(gòu)」分別制造。序列式制程還有一大優(yōu)勢,就是提供n型與p型元件整合不同通道材料的彈性,進而提升元件性能。例如,nMOS采用硅材,pMOS采用硅鍺或鍺,甚至是導入二硫化鎢(WS2)等二維材料。

然而,這些全新制程也帶來了一些特定挑戰(zhàn),需要各自開發(fā)。第一個挑戰(zhàn)與晶圓之間的接合有關(guān),也就是介電材料氧化層的厚度。如果設(shè)計得太厚,AC效能就會下降,這也與imec在2020年國際超大型集成電路技術(shù)研討會(VLSI)上的展示成果相符。相反地,氧化層若是太薄,就可能會造成接合缺陷,產(chǎn)生更多的孔洞。imec權(quán)衡兩種作法,已經(jīng)針對薄型氧化層開發(fā)了一套零孔洞的接合制程。

第二個問題是采用晶圓轉(zhuǎn)移制程時必須考量的熱預算限制。頂部元件制程的溫度必須降到500℃左右,避免損及底部元件。然而,某些制程步驟因為考量到閘極堆棧的可靠性以及活化摻雜物所需,溫度必須達到900℃。imec近期提出了一些解決方案來滿足兩者需求。

首先,imec團隊開發(fā)了兩套新方法,能在低溫環(huán)境下確保閘極堆棧的可靠度。一方面,利用低溫氫電漿制程,把位于硅氧化物介電質(zhì)層的缺陷鈍化,另一方面,在硅通道與二氧化鉿閘極之間導入界面偶極,以抵銷介電材料缺陷狀態(tài)與電子導帶之間的能量差距。此外,imec也研發(fā)了一套創(chuàng)新的磊晶成長制程,能在低溫狀態(tài)下高度活化nMOS與pMOS元件的摻雜物。

不論是單片式或序列式CFET,imec將會持續(xù)研究優(yōu)化的整合模塊與制程,提供業(yè)界最佳的解決方案。

本文列舉了納米片系列架構(gòu)的競爭優(yōu)勢與技術(shù)挑戰(zhàn),以期延續(xù)CMOS邏輯元件的微縮進程。每個新世代架構(gòu),包含納米片、叉型片與CFET,皆各有所長,有的透過優(yōu)化通道的有效寬度來提升性能,有的進一步微縮標準單元的高度,有的兩者皆然。就制程發(fā)展來看,從FinFET轉(zhuǎn)移到納米片架構(gòu)是漸進演變的結(jié)果,但不同的納米片架構(gòu)必須面對不同的整合挑戰(zhàn),imec也會持續(xù)探索并評估解決方案。