當(dāng)Bump(凸點)與Bump之間的間距小于150個微米時,使用錫球連接晶片與基板的工藝方式明顯遇到瓶頸,這時,具有優(yōu)秀散熱能力的銅柱工藝在眾多可行性中脫穎而出,不僅擁有卓越的電遷移性能,更高的I/O密度,而且相比金,在成本上有不可比擬的優(yōu)勢。

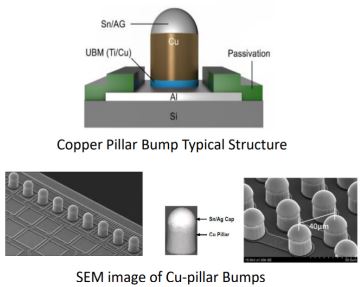

圖1是典型的銅柱結(jié)構(gòu)示意圖。如圖所示,最底部灰色的硅基板上是鋁焊盤,周圍綠色的是高分子鈍化層,起到絕緣的作用。藍(lán)色是由銅和鈦組撐的合金,銅柱最頂層是錫銀合金的錫帽。由于銅柱工藝是依靠沉積形成,所以這些凸塊可以有各種形狀,大小的差異,銅柱的高度大于直徑也是可行的,工藝上的可調(diào)整性表現(xiàn)非常優(yōu)秀。同引線鍵合封裝相比,銅柱凸塊技術(shù)提高了芯片到基板的散熱性,更短的信號傳輸路徑會使信號較少失真。尤其是高產(chǎn)量時,銅柱凸塊工藝要比引線鍵合工藝更具經(jīng)濟(jì)性。因此,綜合多種因素考慮,銅柱凸塊技術(shù)在逐步成為倒裝芯片最主要的連接方式。

圖1:SEM下銅柱影像

倒裝芯片使用的助焊劑大部分都用到水溶性助焊劑,一般客戶首選的清洗方案是去離子水。由于水本身的物理性質(zhì),這種清洗方式雖然省時省力,卻在小于50微米或bump間距緊密的產(chǎn)品上顯露出很大的局限性。在小間隙條件下,去離子水只洗掉了最外層表面的助焊劑殘留。無法充分進(jìn)入芯片底部,也無法提供持續(xù)的機(jī)械力來清洗小間隙下半封閉結(jié)構(gòu)中的助焊劑殘留。

ZESTRON也曾對銅柱倒裝芯片的清洗開展過對比研究,希望發(fā)現(xiàn)分別應(yīng)用去離子水和專門設(shè)計的清洗劑進(jìn)行清潔有何不同。實驗完成后,ZESTRON采用包括IC離子色譜,SEM/EDS掃描電鏡元素分析,F(xiàn)TIR傅里葉紅外變換光譜分析的多種分析手段獲得精確的對比數(shù)據(jù),隨即又采用TC高低溫循環(huán)測試,HTSL高溫工作環(huán)境壽命測試,以及MSL濕敏氣密性測試開展了可靠性驗證。實驗表明:清洗劑在低濃度(5%)下完全能夠去除無鉛水溶性助焊劑殘留物,相比去離子水配合較慢的鏈速(2.0fpm),即便使用更快的鏈速(3.0fpm)也能達(dá)到更優(yōu)秀的清洗結(jié)果。如圖2所示。

圖2:3.0fpm鏈速下SEM分別應(yīng)用 DI水(左)和清洗劑(右)的分析結(jié)果

銅柱工藝是TSV硅穿孔技術(shù)的基礎(chǔ)工藝。隨著芯片制造技術(shù)的發(fā)展,芯片密度越來越高,芯片之間的間距不斷減小,芯片互聯(lián)的可靠性要求也更嚴(yán)苛。ZESTRON專門研發(fā)用于去除各種封裝類產(chǎn)品的水溶性助焊劑,如倒裝芯片,包括2.5D/3D TSV堆疊、BGA和SiP等,同時能為底部填充、引線鍵合和注塑成型等后道工藝提供絕佳的表面條件。特別是應(yīng)對TSV封裝面臨的封裝密度和底部間隙上的挑戰(zhàn)。

更多精彩內(nèi)容歡迎點擊==>>電子技術(shù)應(yīng)用-AET<<