O 引言

在微電子器件領(lǐng)域,針對SiC器件的研究較多,已經(jīng)取得了較大進(jìn)展,而在MEMS領(lǐng)域針對SiC器件的研究仍有許多問題亟待解決。在國內(nèi),SiC MEMS的研究非常少,因而進(jìn)行SiC高溫MEMS壓力傳感器的研究具有開創(chuàng)意義。碳化硅(SiC)具有優(yōu)良的耐高溫,抗腐蝕,抗輻射性能,因而使用SiC來制作壓力傳感器,能夠克服Si器件高溫下電學(xué)、機械、化學(xué)性能下降的缺陷,穩(wěn)定工作于高溫環(huán)境,具有光明的應(yīng)用前景。

然而當(dāng)外界溫度較大時,壓力傳感器受溫度影響精度不高,會產(chǎn)生零點漂移等問題,從而增大測量誤差。于是嘗試加工一個腔體,把壓力傳感器和溫度傳感器放置在里面形成一個小的封閉腔體,在外界溫度較高或較低的情況下,用加熱裝置先升溫到幾十度并維持這一溫度,給壓力傳感器做零點補償,提高壓力傳感器的測量精度。這樣就克服了在大溫度范圍難以補償?shù)膯栴}。本文對這個溫度控制系統(tǒng)提出了解決方案,采用了PID參數(shù)自整定控制,模糊控制屬于智能控制方法,它與PID控制結(jié)合,具有適應(yīng)溫控系統(tǒng)非線性、干擾多、時變等特點。

1 硬件系統(tǒng)

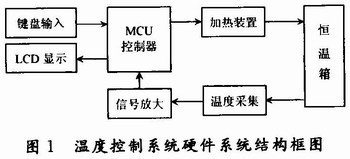

用放置在腔體內(nèi)的溫度傳感器測量恒溫箱內(nèi)的溫度,產(chǎn)生的信號經(jīng)過放大后輸出反饋信號,再用單片機進(jìn)行采樣,由液晶顯示恒溫箱內(nèi)的溫度,并通過溫度控制算法控制加熱裝置。所使用的單片機為STCl25408AD,自帶A/D轉(zhuǎn)換、EPROM功能,內(nèi)部集成MAX810專用復(fù)位電路(外部晶振20 MHz以下時,可省外部復(fù)位電路),ISP(在系統(tǒng)可編程)/IAP(在應(yīng)用可編程),無需專用編程器可通過串口(P3.0/P3.1)直接下載用戶程序,數(shù)秒即可完成一片。硬件結(jié)構(gòu)框圖如圖1所示。

2 系統(tǒng)的控制模型

電加熱裝置是一個具有自平衡能力的對象,可用一階慣性環(huán)節(jié)描述溫控對象的數(shù)學(xué)模型。

![]()

式中:K為對象的靜增益;t’為對象的時間常數(shù)。

目前工程上常用的方法是對過程對象施加階躍輸入信號,測取過程對象的階躍響應(yīng),然后由階躍響應(yīng)曲線確定過程的近似傳遞函數(shù)。具體用科恩-庫恩(cohen-coon)公式確定近似傳遞函數(shù)。

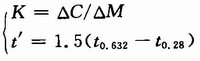

cohn-coon公式如下:

式中:△M為系統(tǒng)階躍輸入;△C為系統(tǒng)的輸出響應(yīng);t0o.28為對象上升曲線為O.28△C時的時間(單位:min);t0.632為對象上升曲線為O.632△C時的時間(單位:min);從而求得K=O.96,t’=747 s。所以恒溫箱模型為:

![]()

3 系統(tǒng)的控制模型仿真及實驗結(jié)果

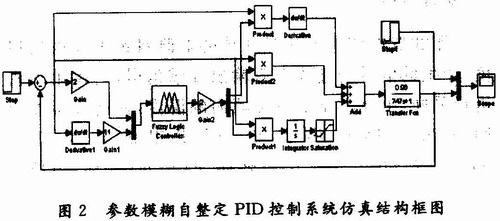

純PID控制有較大超調(diào)量;而純模糊控制由于自身結(jié)構(gòu)的原因又不能消除穩(wěn)態(tài)誤差,穩(wěn)態(tài)誤差較大。所以,考慮把它們兩者相結(jié)合,實現(xiàn)優(yōu)勢互補。本論文采用參數(shù)模糊自整PID控制。

使用該模糊控制器在Simulink中構(gòu)建整個控制系統(tǒng),如圖2所示。

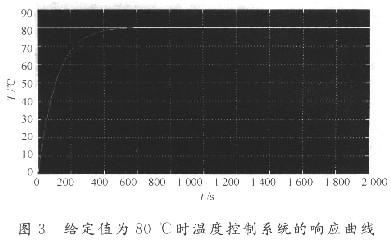

溫度控制系統(tǒng)對應(yīng)仿真結(jié)果如圖3所示。從上面的仿真結(jié)果表明:調(diào)節(jié)時間ts約為460s,穩(wěn)態(tài)誤差ess=O,超調(diào)量σ%=O。雖然仿真環(huán)境不可能與實際情況完全相同,但它的結(jié)果還是具有指導(dǎo)意義的。

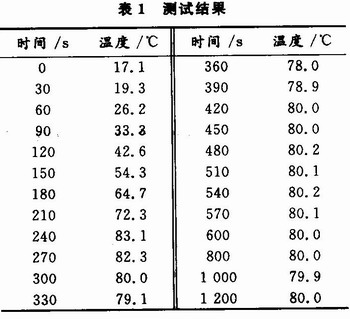

在實際測試中前10 min每30 s采樣一次,后10 min每200 s采樣一次,測得實驗結(jié)果如表1所示。

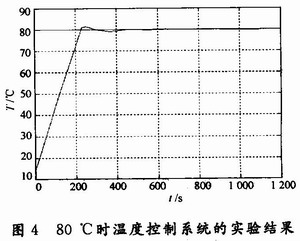

用Matlab軟件處理表1中的測試數(shù)據(jù),繪制成變化趨勢圖,如圖4所示。

圖4為80℃時系統(tǒng)測得的實驗結(jié)果,由實驗結(jié)果表明,在實際測量中仍然有較小的超調(diào)量和穩(wěn)態(tài)誤差,但是基本接近仿真結(jié)果,不能排除一些干擾因素。仿真畢竟是在理想的環(huán)境下進(jìn)行的。

4 結(jié)語

本文設(shè)計了一種用于壓力傳感器的溫度控制系統(tǒng),針對壓力傳感器在高溫下易產(chǎn)生零點漂移等問題,加工了恒溫封閉腔體,把壓力傳感器置入其中,通過控制系統(tǒng)控制腔體內(nèi)的溫度,解決了高溫壓力傳感器大溫度范圍難以補償?shù)膯栴},從而可以提高測量精度,通過仿真和實驗相印證,本方案是可行的。