摘 要:本文介紹的是基于伺服系統(tǒng)在橫切機電氣改造中的應用。采用FX2N PLC、FX2N一10GM、MR—J2S—A伺服放大器、HC—K 伺服電機以及F940GOT—SWD—c圖形操作終端,實現(xiàn)了對帶有碼克線大卷紙的精準分切。文中簡介了系統(tǒng)硬件組成、參數(shù)設定、軟件設計以及運行結果。

關鍵詞:PLC;定位模塊;伺服放大器;液晶觸摸屏;編碼器

0 引言

當今世界科技發(fā)展迅猛,新知識、新技術、新工藝、新產(chǎn)品層出不窮,傳統(tǒng)的電機拖動系統(tǒng)不斷的被更新和改造,下面介紹的是基于伺服系統(tǒng)在橫切機電氣改造中的應用。一些橫切機是上世紀70年代的產(chǎn)品,主要用來分切一些帶有碼克線的紙產(chǎn)品的設備。原設備由一臺主直流伺服電機帶動一個機械齒輪傳動裝置,機械裝置的一部分去牽引紙卷,使之按照切紙需求把指定的紙長送往切刀。另一部分去帶動切刀輥進行分切,同時,原設備還有一小功率的直流伺服電機,其主要任務是對切刀位置進行微調(diào),以便使切紙精度更加精準。但由于原設備運行時間太長,機械齒輪部分有著不同程度的嚴重磨損,以及原電子元件的老化,使原設備的控制精度達不到產(chǎn)品的要求。基于這一點,我們利用兩臺交流伺服電機取代原設備的主直流伺服電機及機械齒輪傳動裝置,用定位模塊和另一臺伺服電機替換原車的微調(diào)電機,以及通過PLC、人機界面實現(xiàn)機器齒輪的軟調(diào)整來滿足生產(chǎn)的需求。

1 系統(tǒng)控制要求

(1)傳感器采集部分。要求傳感器在機車運行時,把采集到紙張上的碼克信號傳送給PLC,PLC經(jīng)過中斷處理以及相應計算后傳送給定位模塊,從而控制微調(diào)電機的運轉(zhuǎn)方向和轉(zhuǎn)數(shù)。

(2)伺服放大器。要求伺服放大器實時采集脈沖信號,同時再與其設定的參數(shù)配合,以完成控制電機的目的。

(3)終端人機對話操作控制。由于生產(chǎn)的紙張種類很多,不同的紙張碼克線之間的距離相差很大,因此,每生產(chǎn)一種紙張時需要輸入該紙張的兩碼克之間的真實長度,這樣可以減少微調(diào)電機的運行轉(zhuǎn)數(shù)提高生產(chǎn)精度。

(4)編碼器采集部分。采用l3位的絕對值型編碼器,用來實時的反映切刀位置,以便調(diào)整微調(diào)電機。

(5)切紙精度要求在0.5mm以內(nèi)。

2 系統(tǒng)硬件配置

根據(jù)系統(tǒng)控制要求,采用伺服系統(tǒng)構成電氣控制的硬件配置。如圖1所示。

(1)PLC采用三菱FX2N系列FX2N一64RM,定位模塊采用三菱FX2N一10GM。

(2)伺服放大器采用三菱MR—J2S—A系列,伺服電機采用三菱HC—KFS系列7kw、5kW、1.5kW各一臺。

(3)碼克傳感器采用德國克CS1型顏色傳感器,具有檢測精確的特性。

(4)編碼器采用德國P+F公司生產(chǎn)的13位精度的絕對值型編碼器。

(5)人機界面是專為PLC的應用而設計的工作站。它具備與各種品牌PLC連接監(jiān)控能力以及采用文字、圖形同步顯示PLC內(nèi)部接點狀態(tài)及資料的能力,是一種互動的工作站。配備有液晶觸摸屏、通信接口、智慧型操作面板、打印接口等等。它取代了傳統(tǒng)的鍵控制系統(tǒng)及終端顯示系統(tǒng),既節(jié)省了PLC的I/O模塊、指示裝置,又能實時顯示所需信息。

3 硬件系統(tǒng)的設計

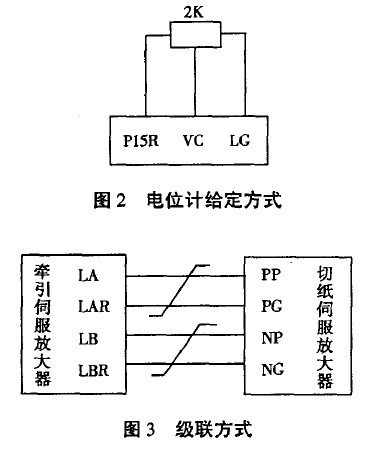

(1)牽引伺服系統(tǒng)采用速度控制方式,其速度的給定方式是由2KQ、5W 的電位計給定,原理接線方式如圖2所示。

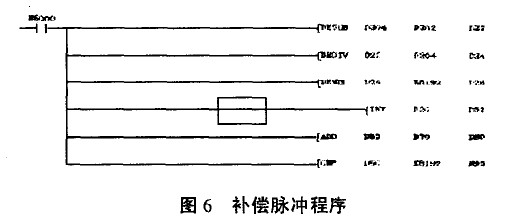

(2)切刀伺服系統(tǒng)采用位置控制方式,與牽引伺服系統(tǒng)采取級聯(lián)的控制方式,即切刀伺服系統(tǒng)跟隨牽引伺服系統(tǒng)。該控制方式可以準確的使兩套系統(tǒng)速度同步。其接線方式如圖3所示。

(3)微調(diào)伺服系統(tǒng)的控制方式是由PIE經(jīng)過計算,把需要的脈沖數(shù)傳給定位模塊,再由定位模塊發(fā)出脈沖指令給微調(diào)伺服放大器,從而來控制微調(diào)伺服電機的運轉(zhuǎn)。定位模塊發(fā)出的是脈沖串+符號的方式,如圖4所示,因此微調(diào)伺服放大器也需要相應的設置來接受定位模塊的脈沖指令。

4 控制系統(tǒng)的軟件設計

控制系統(tǒng)的軟件包括PLC的控制程序、定位模塊的控制程序和觸摸屏操作終端的監(jiān)控系統(tǒng),前者執(zhí)行實時控制任務,后者實現(xiàn)人機交互功能。

(1)PLC控制程序

它由數(shù)據(jù)采樣,數(shù)據(jù)運算,數(shù)據(jù)處理,控制信號處理等程序構成。如圖5所示。

①數(shù)據(jù)采樣:程序在采集碼克傳感器信號的同時采集編碼器的信號,以判斷切刀的當前位置的偏差。

②數(shù)據(jù)運算和數(shù)據(jù)處理:為了精確的控制切紙精度、配合終端顯示,對數(shù)據(jù)區(qū)中的數(shù)據(jù)進行處理,運用加、減、乘、除等多種運算方法。對切刀的位置偏差進行補端。同時也控制伺服系統(tǒng)的一些控制信號。

補償脈沖程序如圖6所示。

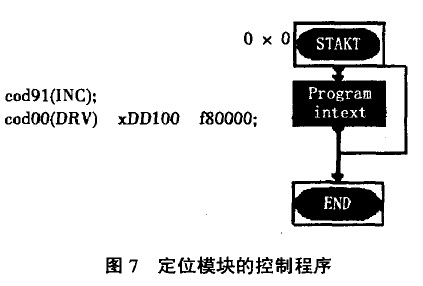

(2)定位模塊的控制程序(如圖7所示)

(3)監(jiān)控程序

監(jiān)控軟件設計是由一組畫面組成,本系統(tǒng)除了設計有動態(tài)模擬設備當前運行畫面、I/0狀態(tài)顯示畫面、故障顯示畫面、故障查詢畫面,還設計有控制與操作畫面,可以從觸摸屏直接輸入紙張的給定長度,同時也可以顯示微調(diào)電機所需的給定脈沖。靜態(tài)圖形的設計采用繪制軟件提供的通用控件,如:線條、文本框等進行繪制。動態(tài)圖形設計,通過傳感器采集的數(shù)據(jù)和PIE的處理來隨著變化,實現(xiàn)數(shù)據(jù)與圖形的動態(tài)連接,監(jiān)控畫面運行時,圖形屬性隨時數(shù)據(jù)改變而變化。

(4)伺服放大器參數(shù)設定

牽引伺服電機采用速度控制方式,切刀和微調(diào)伺服電機采用位置控制方式,各電機根據(jù)需要相應地設置其電子齒輪比及加減速時間等。

5 運行結果

本系統(tǒng)安裝調(diào)試完畢投運后,該系統(tǒng)運行穩(wěn)定,自動化程度高,控制精度滿足了生產(chǎn)的要求。同時也減少了電氣故障的發(fā)生率,取得了明顯的經(jīng)濟效益。

參考文獻

[1]李乃夫.可編程控制器原理.北京:中國輕工業(yè)出版社.1998.