隨著能源危機(jī)和環(huán)境污染問題的日趨嚴(yán)重,近10年來全球各汽車制造商紛紛推出各種型式的電動(dòng)汽車。混合動(dòng)力汽車技術(shù)作為一項(xiàng)在短期內(nèi)可有效降低汽車能源消耗和排放的汽車新技術(shù),已經(jīng)成為世界汽車行業(yè)研究焦點(diǎn)之一。我國科技部將其作為“十五”863重大專項(xiàng)的內(nèi)容,目前混合動(dòng)力汽車產(chǎn)品已進(jìn)入國家公告程序,初步具備產(chǎn)業(yè)化條件。電一氣串聯(lián)混合動(dòng)力汽車綜合了混合動(dòng)力汽車和天然氣汽車的優(yōu)勢,進(jìn)一步改善了車輛燃油經(jīng)濟(jì)性和排放性。

本文基于對電一氣串聯(lián)混合動(dòng)力客車運(yùn)行目標(biāo)駕駛循環(huán)的分析,對其動(dòng)力系統(tǒng)進(jìn)行方案設(shè)計(jì),以保證在滿足車輛動(dòng)力性要求的前提下,提高整車燃油經(jīng)濟(jì)性。

2 電-氣串聯(lián)混合動(dòng)力客車整車參數(shù)和技術(shù)指標(biāo)

所研究的電一氣串聯(lián)混合動(dòng)力客車基礎(chǔ)車型為長11.4 m的二級踏步城市客車,整車參數(shù)如表1所列。

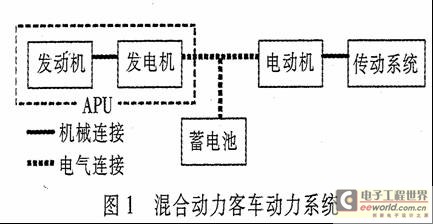

3 混合動(dòng)力系統(tǒng)結(jié)構(gòu)

目前,混合動(dòng)力電動(dòng)汽車動(dòng)力系統(tǒng)的結(jié)構(gòu)主要分為串聯(lián)式、并聯(lián)式和混聯(lián)式3種。由于城市公交車經(jīng)常工作在行駛速度低、起停頻繁的工況下,所以更適合采用串聯(lián)式混合動(dòng)力系統(tǒng),以使發(fā)動(dòng)機(jī)始終在最佳工作區(qū)域內(nèi)運(yùn)行,減少發(fā)動(dòng)機(jī)燃油消耗和排放。同時(shí),串聯(lián)式混合動(dòng)力汽車由于電機(jī)功率較大,有利于較多地回收制動(dòng)能量[5〕。因此,本文研究的混合動(dòng)力電動(dòng)客車采用的是如圖1所示的串聯(lián)式動(dòng)力系統(tǒng)。

研究所選擇的發(fā)動(dòng)機(jī)為壓縮天然氣發(fā)動(dòng)機(jī),燃料采用混氫壓縮天然氣(HONG),以獲得更佳的排放性。發(fā)電機(jī)選擇交流同步發(fā)電機(jī)。電動(dòng)機(jī)選擇交流電動(dòng)機(jī),通過電動(dòng)機(jī)控制器連接到直流總線。由發(fā)動(dòng)機(jī)、發(fā)電機(jī)及整流器組成APU(功率輔助單元),根據(jù)整車控制器的命令輸出功率或關(guān)閉。蓄電池直接并聯(lián)在直流總線上,以補(bǔ)償APU輸出功率與電動(dòng)機(jī)輸人功率的差值,并在制動(dòng)過程中吸收反饋的制動(dòng)能量。蓄電池選擇鎳氫蓄電池。

4 基于城市公交駕駛循環(huán)分析的零部件選型計(jì)算

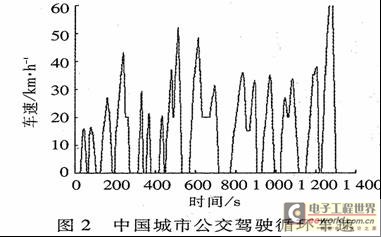

與傳統(tǒng)的內(nèi)燃機(jī)汽車相比,混合動(dòng)力汽車的能量經(jīng)濟(jì)性更易受到不同駕駛循環(huán)的影響。因此,必須選擇能夠較好地反映車輛實(shí)際運(yùn)行條件的駕駛循環(huán)。本文以中國汽車技術(shù)研究中心承擔(dān)的“863”項(xiàng)目“我國典型城市行駛工況”的研究成果“城市公交循環(huán)”為基礎(chǔ),進(jìn)行零部件的選型計(jì)算。

HONG混合動(dòng)力客車的零部件參數(shù)主要根據(jù)城市公交駕駛循環(huán)的需求來制定。圖2所示為城市公交駕駛循環(huán)的工況數(shù)據(jù),循環(huán)總運(yùn)行時(shí)間為1304s,行駛里程為5.840km,最高車速為60km/h。

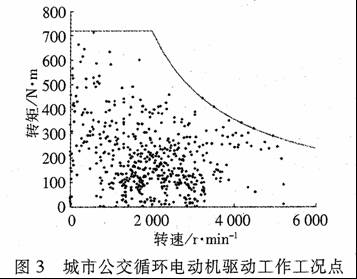

4.1 電動(dòng)機(jī)參數(shù)選擇

根據(jù)城市公交駕駛循環(huán)的工況車速和整車的相關(guān)參數(shù),由以下公式可以計(jì)算出電動(dòng)機(jī)驅(qū)動(dòng)和制動(dòng)的工作工況點(diǎn)(圖3):

式中,Tm為電動(dòng)機(jī)轉(zhuǎn)矩,N·m;nm為電動(dòng)機(jī)轉(zhuǎn)速,r/min;Fi、Fw、Fj分別為整車的坡度阻力、空氣阻力、滾動(dòng)阻力和加速阻力,N;Rr為車輪滾動(dòng)半徑,m;ig、io分別為變速器和主減速器的速比;ηT為傳動(dòng)效率。

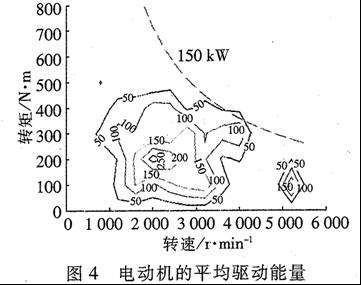

選擇電動(dòng)機(jī)轉(zhuǎn)速在2000r/min以下,720 N·m恒轉(zhuǎn)矩及電動(dòng)機(jī)轉(zhuǎn)速在2 000 r/min以上,150 kW恒功率線包絡(luò)圖3中的工況點(diǎn),可以據(jù)此選取電動(dòng)機(jī)的外特性參數(shù)。

通過計(jì)算電動(dòng)機(jī)工作工況點(diǎn),還可以得到電動(dòng)機(jī)驅(qū)動(dòng)轉(zhuǎn)矩及功率響應(yīng)速度。城市公交循環(huán)要求:電動(dòng)機(jī)的轉(zhuǎn)矩上升速度不低于566N·m/s,下降速度不低于588N·m/s;電動(dòng)機(jī)驅(qū)動(dòng)功率上升速度不低于104kW/s,下降速度不低于128kW/s,,

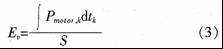

對于電動(dòng)機(jī)工作高效區(qū)的選擇,引人平均驅(qū)動(dòng)能量的概念,即單位里程內(nèi)電動(dòng)機(jī)在一定工作區(qū)域內(nèi)的驅(qū)動(dòng)能量:

式中,Ev為平均驅(qū)動(dòng)能量kJ/km ;Pmotor,k為電動(dòng)機(jī)在各區(qū)域內(nèi)驅(qū)動(dòng)能量,kJ;S為電動(dòng)機(jī)在各區(qū)域內(nèi)的行駛路程,km。

經(jīng)計(jì)算,電動(dòng)機(jī)在各工作區(qū)域內(nèi)的平均驅(qū)動(dòng)能量如圖4所示。

根據(jù)計(jì)算得到的電動(dòng)機(jī)在各工作區(qū)域的平均驅(qū)動(dòng)能量,選擇在平均驅(qū)動(dòng)能量高區(qū)域內(nèi)具有較高驅(qū)動(dòng)效率的電動(dòng)機(jī),由此提高整個(gè)循環(huán)內(nèi)的電動(dòng)機(jī)驅(qū)動(dòng)效率和整車經(jīng)濟(jì)性。

同理,可以根據(jù)城市公交駕駛循環(huán)和制動(dòng)能量回饋的需要,選擇電動(dòng)機(jī)制動(dòng)狀態(tài)的相應(yīng)參數(shù)。經(jīng)過計(jì)算,選擇了株洲所的JD14X2交流異步電動(dòng)機(jī),其額定功率為100kW,峰值功率為150kW,轉(zhuǎn)速在1000 r/min以下時(shí)轉(zhuǎn)矩達(dá)1000 N·m,為提高整車爬坡性能和加速性能留有裕量。

4.2 APU參數(shù)選擇

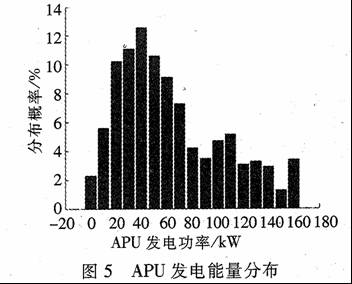

APU的經(jīng)濟(jì)性和排放性直接決定了整車的經(jīng)濟(jì)性和排放性。由于APU與傳動(dòng)系統(tǒng)沒有直接機(jī)械連接,因此APU的工作轉(zhuǎn)速可以自由選取,只需選擇APU的發(fā)電功率即可。假設(shè)電動(dòng)機(jī)需要的電能全部由APU提供,則計(jì)算得到的APU不同發(fā)電功率段發(fā)電能量的分布如圖5所示,APU的平均發(fā)電功率(循環(huán)總發(fā)電功率除以循環(huán)驅(qū)動(dòng)過程總時(shí)間)為38.9 kW。

從圖5可看出,APU的發(fā)電能量大部分分布在2070 kW功率范圍內(nèi)。由于APU發(fā)出的電能經(jīng)蓄電池儲(chǔ)存再輸出是一個(gè)低效的過程,因此應(yīng)盡量使APU發(fā)出的電能直接供給電動(dòng)機(jī)驅(qū)動(dòng),這就要求APU在圖5中能量分布較高的區(qū)間(20~70kW)里的發(fā)電效率盡可能高且排放性良好。

本文選擇的是4CT180 CNC發(fā)動(dòng)機(jī),配備UC224G三相交流同步發(fā)電機(jī)。發(fā)電機(jī)轉(zhuǎn)速在1500r/min時(shí)的額定功率為68kW;轉(zhuǎn)速在1800r/min時(shí)的額定功率為78kW。采用三相全波不可控整流器,功率范圍為10~120kW。

4.3 蓄電池參數(shù)選擇

假設(shè)APU恒定發(fā)出平均發(fā)電功率為38.9kW,其它部分由蓄電池補(bǔ)充,則可以計(jì)算出蓄電池最大放電電流及持續(xù)時(shí)間。經(jīng)計(jì)算,蓄電池最大放電電流為332.7A,最大放電功率為127.8kW。各放電電流持續(xù)時(shí)間如表3所列。

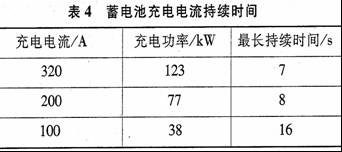

由于電動(dòng)機(jī)最大回饋功率為150kW,蓄電池充電功率約為135kW,充電電流為351A,假設(shè)制動(dòng)過程中最大限度發(fā)揮電動(dòng)機(jī)的回饋制動(dòng)能力,則計(jì)算出的蓄電池最大充電電流及持續(xù)時(shí)間如表4所列。

根據(jù)表3和表4的數(shù)據(jù),選擇了有色金屬研究院研發(fā)的80Ah鎳氫蓄電池,其額定電壓為384V,短時(shí)間最大放電電流和最大充電電流基本滿足需求。

5 整車仿真驗(yàn)證

為了對各零部件的選型進(jìn)行驗(yàn)證,建立了整車仿真模型,如圖6所示。由城市公交駕駛循環(huán)計(jì)算出電動(dòng)機(jī)所需功率并傳送給整車控制器,再由整車控制器決定APU和蓄電池之間的能量分配,電動(dòng)機(jī)根據(jù)實(shí)際接收的指令和APU、蓄電池當(dāng)前實(shí)際發(fā)出的功率計(jì)算出實(shí)際輸出轉(zhuǎn)矩,傳送給底盤一路面模型以計(jì)算車速。

通過仿真計(jì)算,得出整車的最高車速≥70km/h,0~50km/h的加速時(shí)間為16.7s,最大爬坡度為22%,整車動(dòng)力性均達(dá)到了技術(shù)指標(biāo)的要求。圖7為仿真得到的混合動(dòng)力客車加速過程。

整車的經(jīng)濟(jì)性通過運(yùn)行城市公交循環(huán)來檢驗(yàn)選擇開關(guān)式和功率跟隨式相結(jié)合的優(yōu)化控制策略使整車模擬連續(xù)運(yùn)行5個(gè)城市公交循環(huán),得到整車燃料消耗量和蓄電池SOC值的變化,如圖8所示。

5個(gè)工況循環(huán)后,共消耗燃料7.47kg,SOC值從80%下降到66%。對于蓄電池電量的改變量,采用如下公式換算為燃料消耗量:

式中,MbattHCNG為等效燃料消耗量,kg;Ek為消耗的電量,kW·h;QHCNGIow為HONG的低熱值,J/9;ηAM為APU的平均發(fā)電效率。

根據(jù)公式將下降的SOC值折合為燃料,消耗,得到5個(gè)工況循環(huán)后燃料消耗為8.20kg;折合百公里燃料消耗為28.1kg。

CNG基礎(chǔ)車型百公里燃料消耗為33.2kg,混合動(dòng)力城市客車比基礎(chǔ)車型節(jié)省燃料15.4%,達(dá)到了技術(shù)指標(biāo)的要求。

目前,對于傳統(tǒng)大型客車排放性能的測試主要采用發(fā)動(dòng)機(jī)工況法。串聯(lián)式混合動(dòng)力客車采用電動(dòng)機(jī)驅(qū)動(dòng),發(fā)動(dòng)機(jī)與傳動(dòng)系統(tǒng)沒有直接機(jī)械連接,因此發(fā)動(dòng)機(jī)的工作區(qū)域可以得到較大改善。根據(jù)仿真分析,在城市公交駕駛循環(huán)工況卞,發(fā)動(dòng)機(jī)的怠速時(shí)間可以縮短到傳統(tǒng)車的10%,發(fā)動(dòng)機(jī)主要工作在1200~1500r/min的高效區(qū)域,避免了在低負(fù)荷和高負(fù)荷工況下運(yùn)行,因此其HC和CO的排放明顯比基礎(chǔ)車型降低。

6 結(jié)束語

介紹了一種基于駕駛循環(huán)對混合動(dòng)力電動(dòng)客車進(jìn)行方案設(shè)計(jì)的方法。通過城市公交駕駛循環(huán)數(shù)據(jù)和整車既定參數(shù),計(jì)算出整車動(dòng)力系統(tǒng)主要零部件(電動(dòng)機(jī)、APU、蓄電池)的參數(shù),為零部件選型提供了依據(jù)。建立了整車仿真模型,對整車零部件的選型結(jié)果進(jìn)行了仿真驗(yàn)證。仿真結(jié)果表明,所選擇的零部件可以滿足整車動(dòng)力經(jīng)濟(jì)性技術(shù)指標(biāo)和城市公交駕駛循環(huán)的需要。