在ESP研發(fā)過(guò)程中,需要大量實(shí)車(chē)試驗(yàn)。該試驗(yàn)有兩大困難:一是試驗(yàn)具有相當(dāng)?shù)奈kU(xiǎn)性,二是試驗(yàn)對(duì)場(chǎng)地要求很苛刻。所以,開(kāi)發(fā)硬件在環(huán)仿真平臺(tái)就成為一種迫切需求。 該仿真平臺(tái)對(duì)加速ESP控制器的算法開(kāi)發(fā)有重大作用。本文采用了NI公司的PXI作為下位機(jī)來(lái)搭建系統(tǒng)。

項(xiàng)目背景

本方案通過(guò)深入調(diào)研,主要考慮性能、價(jià)格、易實(shí)現(xiàn)性等方面之后,最終選擇了NI的PXI和cRIO方案來(lái)進(jìn)行系統(tǒng)搭建。主要調(diào)研了XPC方式、PXI系統(tǒng)、dSpace系統(tǒng)。XPC方式費(fèi)用較低,但是使用不夠方便,dSpace系統(tǒng)價(jià)格遠(yuǎn)遠(yuǎn)高于PXI系統(tǒng),然而兩者性能差別不是很大。

系統(tǒng)構(gòu)架

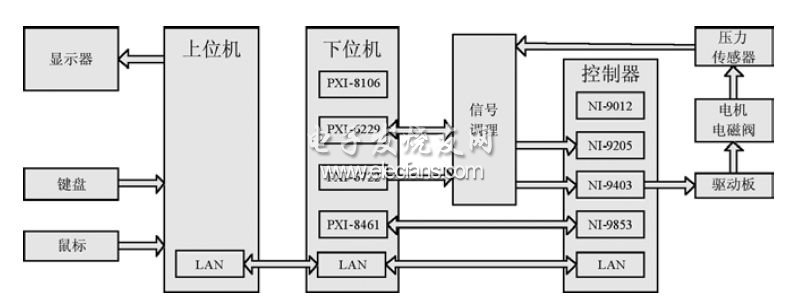

ESP硬件在環(huán)仿真平臺(tái)從硬件上看由上位機(jī)、下位機(jī)、控制器、執(zhí)行器、傳感器等五部分組成。

上位機(jī)用于監(jiān)控仿真過(guò)程,分析和保存仿真結(jié)果。下位機(jī)運(yùn)行車(chē)輛模型,目前采用的是15自由度整車(chē)模型,能很好地模擬整車(chē)在制動(dòng)、驅(qū)動(dòng)、高速轉(zhuǎn)向以及聯(lián)合工況下的響應(yīng)。控制器運(yùn)行控制算法,對(duì)車(chē)輛運(yùn)動(dòng)進(jìn)行相關(guān)控制。執(zhí)行器為液壓控制單元、制動(dòng)管路以及制動(dòng)器。傳感器為壓力傳感器,獲取各個(gè)輪缸以及主缸的壓力值,并將壓力信號(hào)傳給控制器和下位機(jī),從而形成一個(gè)閉環(huán)系統(tǒng)。仿真平臺(tái)結(jié)構(gòu)如圖1所示。

圖1 仿真平臺(tái)結(jié)構(gòu)圖

仿真平臺(tái)結(jié)構(gòu)圖

圖1中,上位機(jī)、下位機(jī)和控制器三者通過(guò)網(wǎng)線連接,上位機(jī)對(duì)仿真過(guò)程的監(jiān)控通過(guò)共享變量來(lái)實(shí)現(xiàn)。

系統(tǒng)硬件設(shè)計(jì)

用PXI運(yùn)行整車(chē)模型,模擬車(chē)輛的運(yùn)動(dòng)響應(yīng),提供給控制器相關(guān)的信號(hào)。實(shí)車(chē)試驗(yàn)時(shí),控制器所獲取的信號(hào)有制動(dòng)信號(hào)、主缸壓力信號(hào)、四個(gè)輪速信號(hào)、方向盤(pán)轉(zhuǎn)角信號(hào)以及橫向加速度信號(hào)和橫擺角速度信號(hào)。另外,控制器還需要通過(guò)CAN和發(fā)動(dòng)機(jī)控制系統(tǒng)進(jìn)行通信,從而控制發(fā)動(dòng)機(jī)的輸出扭矩。PXI要能完成上述功能,并且需要采集壓力傳感器信號(hào),從而計(jì)算車(chē)輛運(yùn)動(dòng)狀態(tài)。

PXI通過(guò)M系列數(shù)據(jù)采集卡PXI-6229的模擬量輸入功能來(lái)采集主缸和各個(gè)輪缸的壓力信號(hào),用PXI-6229的數(shù)字量輸入功能采集制動(dòng)信號(hào)。采用PXI-6722的模擬量輸出功能輸出電壓來(lái)表示方向盤(pán)轉(zhuǎn)角、橫向加速度、橫擺角速度。同時(shí)PXI-6722輸出4個(gè)模擬電壓,通過(guò)壓頻轉(zhuǎn)換模塊將電壓轉(zhuǎn)換成對(duì)應(yīng)的頻率信號(hào)來(lái)模擬四個(gè)輪速信號(hào)。另外,實(shí)車(chē)上的CAN通信通過(guò)PXI-8461和NI9853來(lái)實(shí)現(xiàn)。

控制器方面,用cRIO做快速原型時(shí),通過(guò)NI-9205來(lái)采集模擬電壓,得到各個(gè)傳感器的值。通過(guò)NI-9403的輸入功能來(lái)獲取制動(dòng)信號(hào)和輪速信號(hào),通過(guò)NI-9403的數(shù)字量輸出功能來(lái)控制電機(jī)和電磁閥的動(dòng)作。

在執(zhí)行器方面,液壓控制單元采用Bosch(博世)的ESP 8.0的液壓控制單元。制動(dòng)系統(tǒng)采用金杯客車(chē)的制動(dòng)管路和制動(dòng)器。仿真平臺(tái)搭建在金杯客車(chē)上,我們對(duì)金杯客車(chē)的制動(dòng)管路進(jìn)行了改造,安裝了壓力傳感器和HCU(整車(chē)控制器)。

系統(tǒng)軟件設(shè)計(jì)

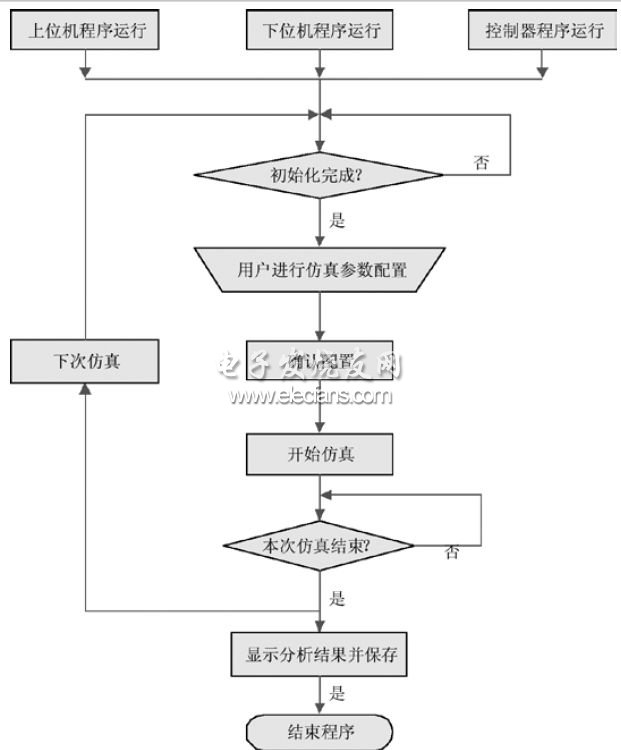

軟件上,通過(guò)共享變量來(lái)控制仿真試驗(yàn)的開(kāi)始和結(jié)束,用全局變量記錄下位機(jī)中的數(shù)據(jù),然后通過(guò)網(wǎng)絡(luò)上傳到上位機(jī)。這三部分程序都采用狀態(tài)機(jī)方式,方便軟件進(jìn)行升級(jí)和維護(hù)。總的軟件結(jié)構(gòu)如圖2所示。

圖2 系統(tǒng)軟件框圖上位機(jī)監(jiān)控軟件

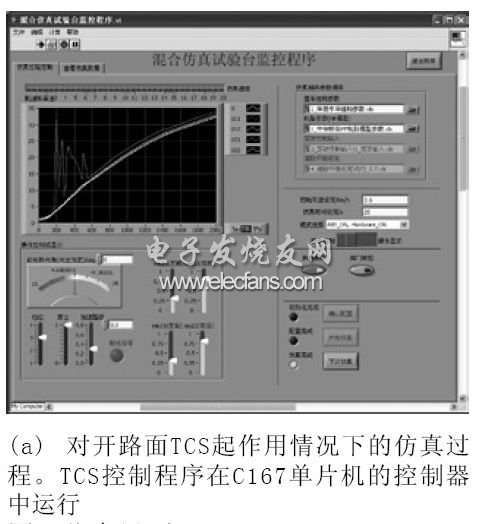

上位機(jī)監(jiān)控軟件主要分為兩個(gè)部分:仿真過(guò)程監(jiān)控和查看仿真數(shù)據(jù)。仿真過(guò)程監(jiān)控包括參數(shù)調(diào)用、仿真控制、參數(shù)實(shí)時(shí)監(jiān)控、仿真過(guò)程中駕駛員輸入等功能,并且可以對(duì)仿真模式、換檔策略、仿真時(shí)間等進(jìn)行配置,方便靈活地實(shí)現(xiàn)各種情況的仿真。

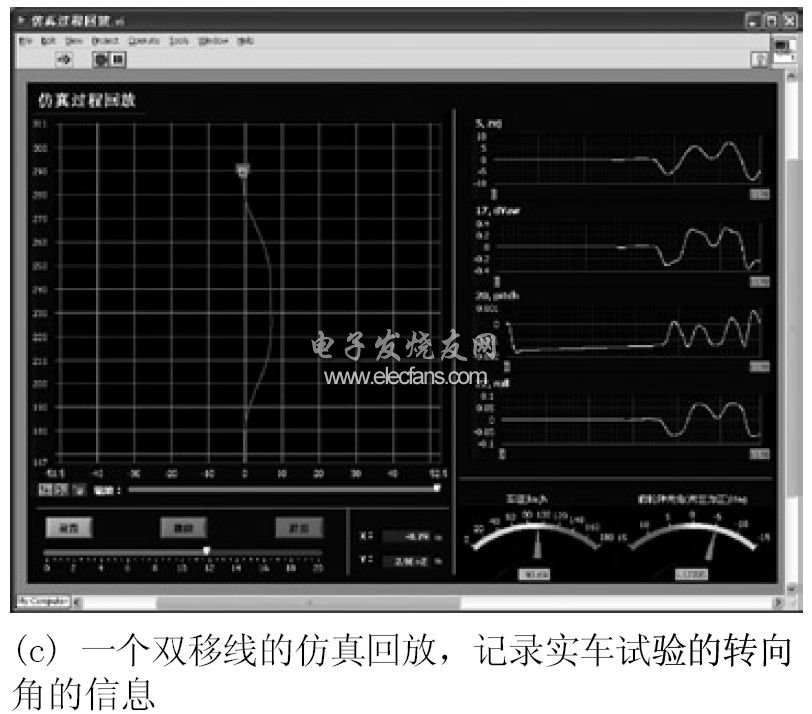

查看仿真數(shù)據(jù)部分,可以觀察對(duì)比仿真數(shù)據(jù),仿真過(guò)程中車(chē)輛運(yùn)動(dòng)回放、數(shù)據(jù)保存和調(diào)用情況。仿真過(guò)程控制界面如圖3所示。

圖3 仿真界面

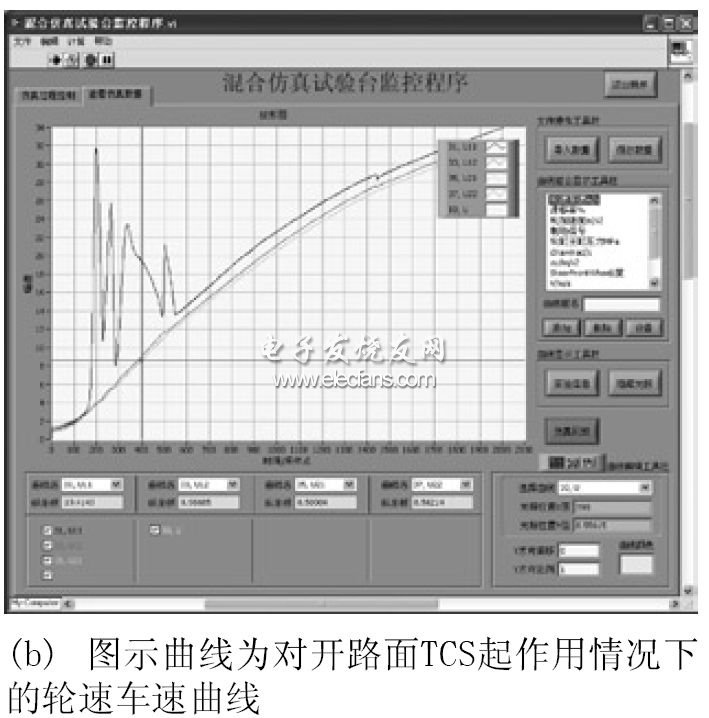

其中,圖3(b)中可以觀察仿真過(guò)程中70個(gè)參數(shù)的變化曲線。可以保存和調(diào)用仿真數(shù)據(jù),可以通過(guò)點(diǎn)擊右下方的“仿真回放”按鍵,圖像化顯示車(chē)輛運(yùn)行軌跡。 圖3(c)中,可以將記錄下的轉(zhuǎn)向角信息在仿真過(guò)程中按照實(shí)際的時(shí)間間隔輸入給系統(tǒng),仿真可以得到車(chē)輛的響應(yīng)情況。

下位機(jī)仿真軟件

下位機(jī)運(yùn)行整車(chē)模型,采用了15自由度整車(chē)模型。這15個(gè)自由度分別為:車(chē)輛縱向、橫向、垂向的平動(dòng)和轉(zhuǎn)動(dòng)這6個(gè)自由度,四個(gè)車(chē)輪的轉(zhuǎn)動(dòng)和垂向平動(dòng)8個(gè)自由度,轉(zhuǎn)向系統(tǒng)的1個(gè)自由度。

在仿真過(guò)程中,下位機(jī)以1ms為周期通過(guò)數(shù)據(jù)采集卡采集主缸和4個(gè)輪缸的壓力信號(hào),從而計(jì)算車(chē)輛受力,得到車(chē)輛運(yùn)動(dòng)狀態(tài)。并將狀態(tài)參數(shù)通過(guò)數(shù)據(jù)采集卡輸出給控制器。同時(shí)下位機(jī)將車(chē)輛運(yùn)動(dòng)狀態(tài)參數(shù)以10ms為周期將數(shù)據(jù)保存在下位機(jī)內(nèi)存中,仿真結(jié)束后上傳到上位機(jī)。并且下位機(jī)以10ms為周期不斷檢測(cè)上位機(jī)所發(fā)出的控制信號(hào),比如轉(zhuǎn)向信號(hào)、換檔信號(hào)、油門(mén)信號(hào)等。這種并行結(jié)構(gòu)的實(shí)現(xiàn),使得復(fù)雜的功能得以方便地實(shí)現(xiàn)。控制器軟件

控制器上運(yùn)行的為ESP控制算法。控制器通過(guò)接收各種傳感器的信號(hào),判斷車(chē)輛狀態(tài)是否為危險(xiǎn)工況,如果檢測(cè)到危險(xiǎn),就會(huì)輸出控制指令給執(zhí)行器,通過(guò)電機(jī)和電磁閥的動(dòng)作來(lái)對(duì)制動(dòng)系統(tǒng)進(jìn)行主動(dòng)干預(yù),同時(shí)通過(guò)CAN通信發(fā)指令給發(fā)動(dòng)機(jī)管理系統(tǒng),控制車(chē)輛驅(qū)動(dòng),從而化解危機(jī)。考慮試驗(yàn)臺(tái)的兼容性,控制器部分可以采用NI cRIO作為控制器,并采用第一代ESP控制器(主控芯片為C167),也可以采用第二代ESP控制器(主控芯片為XC164)。

仿真結(jié)果

將仿真結(jié)果與實(shí)車(chē)試驗(yàn)結(jié)果相對(duì)比,兩者吻合程度很好,說(shuō)明該硬件在環(huán)仿真平臺(tái)能有效地對(duì)車(chē)輛運(yùn)動(dòng)狀態(tài)進(jìn)行仿真。該仿真平臺(tái)的搭建可以加速ESP控制算法的開(kāi)發(fā)。

圖4為在某種參數(shù)下測(cè)試ABS功能的一組輪速數(shù)據(jù),和實(shí)車(chē)試驗(yàn)結(jié)果很類(lèi)似,說(shuō)明仿真平臺(tái)精度很高。

圖4 某種參數(shù)下測(cè)試AVS功能的一組輪速數(shù)據(jù)

結(jié)論

本文基于PXI和cRIO搭建了ESP硬件在環(huán)仿真平臺(tái)。平臺(tái)可以將控制器放在仿真回路中,方便對(duì)控制器中的算法進(jìn)行測(cè)試。仿真試驗(yàn)臺(tái)的搭建提高了ESP控制算法的開(kāi)發(fā)速度。