刻蝕一直是硅芯片制造的一道重要工藝步驟。為了制造我們?nèi)粘J褂玫闹悄苁謾C(jī)、筆記本電腦等各種功能日新月異的電子設(shè)備,如今芯片制造商越來越需要采用極高深寬比的刻蝕工藝來生產(chǎn)3D閃存和動(dòng)態(tài)隨機(jī)存取存儲(chǔ)器(DRAM)芯片。這種情況下,對(duì)刻蝕設(shè)備的要求越來越高,而泛林提供的高性能刻蝕設(shè)備已經(jīng)成為實(shí)現(xiàn)這些工藝的有力保障。

這些設(shè)備涉及等離子刻蝕,設(shè)備中加入了構(gòu)造精密的刻蝕反應(yīng)腔室。組成這種腔室的部件必須能承受強(qiáng)等離子化的嚴(yán)峻考驗(yàn)。一直以來這些部件均以陶瓷為原材料,因?yàn)樘沾擅鎸?duì)最激烈的刻蝕更為堅(jiān)固,但其缺點(diǎn)在于容易導(dǎo)致缺陷。此外,被刻蝕硅晶圓與陶瓷元件的電性差異也使得靠近晶圓邊緣的等離子體很難控制,因而影響良率。

相對(duì)于陶瓷,硅材料不會(huì)有缺陷,電特性也與晶圓相同,因而能夠精密控制哪怕處于邊緣的等離子體,良率也會(huì)因此提升。

硅部件與硅晶圓的區(qū)別

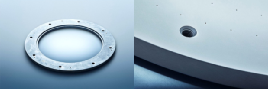

雖然都以硅為材料,但制造刻蝕腔室部件和制造晶圓不同,兩者面臨的挑戰(zhàn)有很大區(qū)別,需要用到不同的專業(yè)方案。硅部件具有復(fù)雜的3D 特征,包括高深寬比的孔洞、螺紋螺孔和開槽。眾所周知,易碎是硅材料的一大特點(diǎn),因此需要真正創(chuàng)新的技術(shù)才能用硅打造出具有前述特征并完善最終部件的表面。

刻蝕腔室部件對(duì)大塊硅材料的要求也與晶圓不同。晶圓用硅錠的塊狀缺陷率要求不是很高,因?yàn)橄嚓P(guān)工藝和電子活動(dòng)只在材料表面進(jìn)行,晶圓內(nèi)部的塊狀缺陷不會(huì)造成影響。相比之下,用來制造腔室部件的硅錠必須具有極低的塊狀缺陷率,因?yàn)榧ち业牡入x子刻蝕過程會(huì)磨掉數(shù)毫米的材料,這樣內(nèi)部的缺陷就會(huì)暴露,晶圓的良率也會(huì)因此受到影響。

用來制造部件的硅錠要遠(yuǎn)大于用來制造晶圓的硅錠,并且這些硅錠的體積還要適應(yīng)腔室的尺寸和制造的部件,也就是說無法用標(biāo)準(zhǔn)的設(shè)備來切割這些硅錠和完成表面拋光。

硅部件 —— 泛林的重要業(yè)務(wù)

泛林的硅部件由其子公司Silfex制造,相關(guān)規(guī)格均優(yōu)于競品。由于泛林同時(shí)提供刻蝕設(shè)備及其內(nèi)部的零部件,設(shè)備制造團(tuán)隊(duì)可以隨時(shí)向部件團(tuán)隊(duì)傳達(dá)需求,通過緊密協(xié)調(diào)持續(xù)優(yōu)化部件性能。

所有部件均經(jīng)過精心設(shè)計(jì),能夠最大限度地延長其在等離子刻蝕工藝中的使用壽命。客戶可以在降低維護(hù)成本的同時(shí)提升刻蝕設(shè)備的正常運(yùn)行時(shí)間,從而有效提升其制造業(yè)務(wù)的盈利能力。

泛林將硅部件視為重要業(yè)務(wù)。通過推動(dòng)相關(guān)材料的創(chuàng)新,泛林能夠提供更優(yōu)秀的刻蝕設(shè)備,在滿足高深寬比相關(guān)苛刻要求的同時(shí)保障卓越性能和成本效益。對(duì)泛林來說,在零部件領(lǐng)域的卓越表現(xiàn)是公司能保持領(lǐng)先的眾多因素之一。